基于AutoForm的后地板上横梁连接板工艺优化设计

2019-07-15贾庚凤

贾庚凤

(东风柳州汽车有限有限公司,广西 柳州545005)

0 引言

零件冲压工艺的制定应以消除和防止冲压缺陷的产生为目标,同时应考虑工装制造能力、生产水平、工装制造周期、投资成本及冲压生产的场地条件和生产设备等[1]。本文以某车型后地板上横梁连接板工艺设计为例,介绍零件的整个工艺优化设计过程,以选择性价比高的制造工艺,可作为类似零件的工艺设计和模具设计的参考。

1 产品结构分析

制定冲压工艺,首先考虑的是产品的生产方式,根据生产方式制定产品冲压工艺,即是在手动生产线上还是在自动化生产线上生产。本文介绍的后地板上横梁左/右连接板是在手动化生产线上生产,人工送料和取料,生产效率为2~3冲次/min。

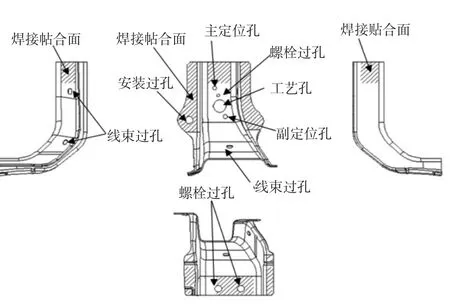

产品结构分析:后地板上横梁左/右连接板,连接后地板总成和侧围总成,结构外形呈“L”形,对连接强度有要求,该零件材质为B280VK,料厚为2.0 mm;批量生产;面和孔的功能要求如图1,精度要求见表1。

图1 面和孔的功能

表1 精度要求表

2 工艺方案分析

2.1 拉延成形方案

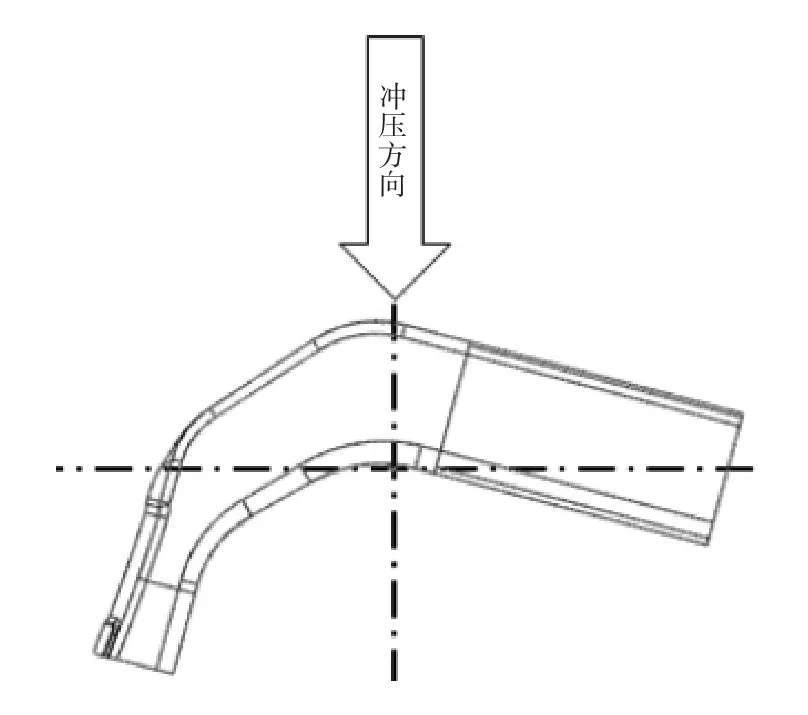

拉延成形方案1:结合零件的整体结构和成形性,设计为单件拉延成形,冲压方向设定如图2(a),旋转中心点:(X:2 610 mm,Y:-450 mm,Z:300 mm),旋转方向:(X:-28°,Y:0°,Z:90°),如图 2(b)所示,拉延成形过程起皱,拉延到底材料无法展开,产生叠料,该成形方案不可行。

图2 单件拉延模拟结果

方案2:旋转中心点不变,将调整冲压方向至(X:-35°,Y:0°,Z:90°),并在拉延模上模增加压料板,如图 3(a)所示,成形分析结果如图 3(b)所示,从图中可以看出,通过增加上模压料板,正面的起皱得到解决,但是零件两个侧壁及端头的起皱没有得到解决。

图3 增加压料板模拟结果

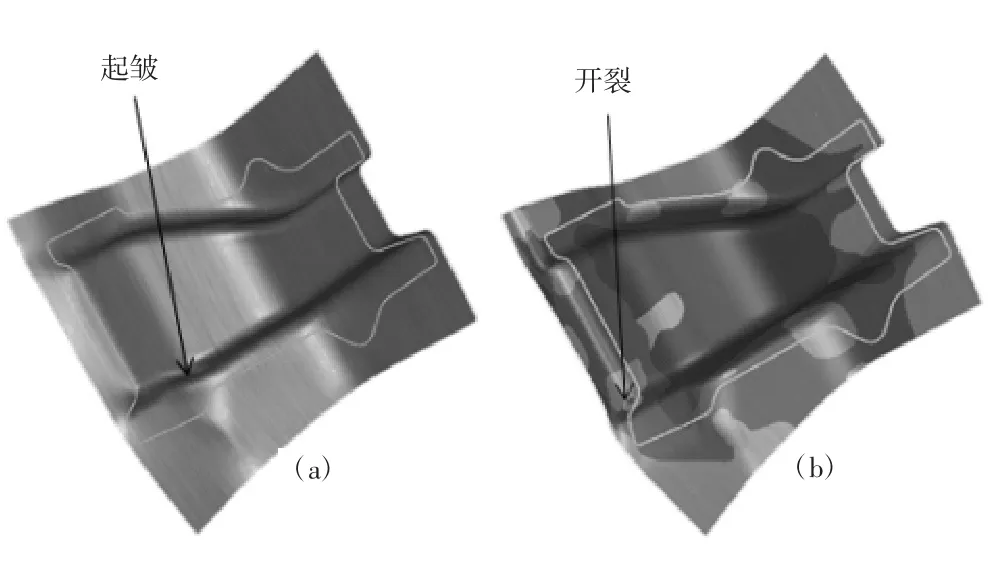

方案3:在方案2的基础上,将端头改为开口拉延,分析结果如图4所示,端头起皱消除,但拉延到底开裂,且开裂位置延伸至产品线以内,如图4(b);零件两个侧壁起皱叠料没有得到改善,如图4(a)。

图4 开口拉延模拟结果

方案4:在方案2的基础上,调整冲压方向至(X:-15°,Y:0°,Z:90°),将左侧端头改为半开口拉延,分析结果显示,只有一侧拉延过程起皱,另一侧起皱得到解决,如图5(a)所示。其中一处圆角有开裂风险,可通过拉延放大圆角,后工序整形到位解决此处开裂风险。

图5 半开口拉延模拟结果

方案 5:将冲压方向调整至(X:165°,Y:0°,Z:-90°),即冲压方向与方案4相反,如图6所示。拉延成形过程侧壁起皱,拉延到底局部开裂,且开裂位置延伸至产品线以内,如图7所示。

图6 反向拉延冲压方向

图7 反向拉延模拟结果

综合分析以上5个拉延方案,方案4为成形效果最好的一个方案,由于零件结构限制,无法设计双件合并拉延工艺,材料利用率为58.3%,一共为5工序,左右件共需开10套模具。

2.2 落料成形工艺

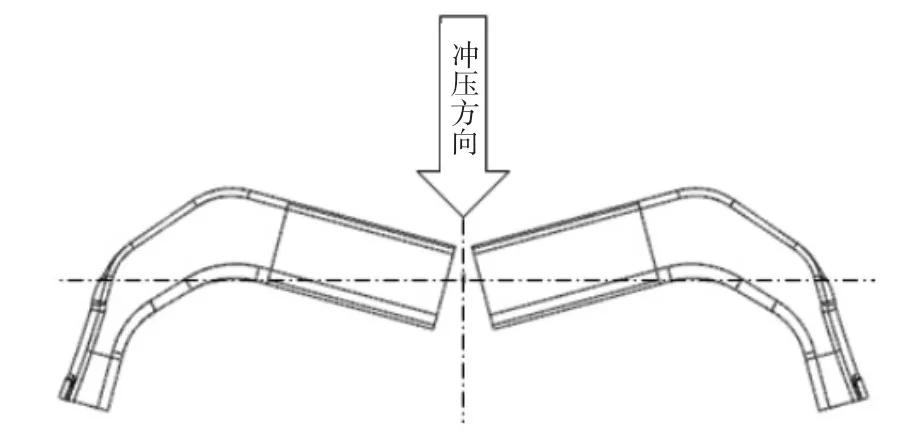

落料成形方案1:左、右件除孔的数量不同之外,其余部分完全对称,考虑到模具成本和生产成本,优先考虑左右件合并生产的方案;冲压方向设定如图8所示,旋转中心点:(X:2 610 mm,Y:-450 mm,Z:300 mm),旋转方向:(X:-180°,Y:0°,Z:-90°),即中间部分与冲压方向垂直。成形过程如下:由于零件高低差较大,上模触料顺序不同,两端头最先触料,导致料片向中间鼓起,如图9所示,不利于后续成形,成形到底后,零件多处开裂,如图10所示,该方案不可行。

图8 落料成形冲压方向

图9 成形过程料片鼓起

图10 落料成形模拟结果

落料成形方案2:在方案1的基础上,将冲压方向调整至:(X:165°,Y:0°,Z:-90°),如图 11 所示。调整冲压方向后零件高低差较小,成形时上模镶块同时触料,并在左右件合并部位上模增加压料板压料,如图12所示,防止成形过程中间翘起,影响后续成形。成形过程如图12所示,侧壁仅有轻微起皱,成形到底前3 mm,起皱基本消失。成形到底如图13所示,零件边界变化急剧(即处边界内凹处)成形到底开裂比较严重,该方案不可行。

图11 调整后的冲压方向

图12 中间增加压料板

图13 增加压料板模拟结果

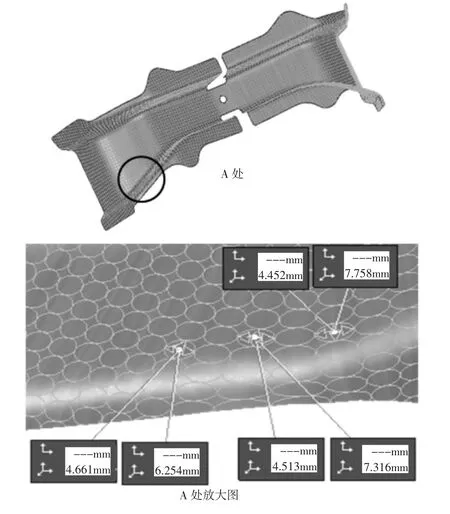

对开裂部位附近进行网格分析,零件表面上网格圆畸变后的形状如图14所示,网格圆原始直径d0=5 mm,畸变后网格圆长轴d1,网格圆短轴d2。

(续下图)

(接上图)

图14 网格圆畸变图

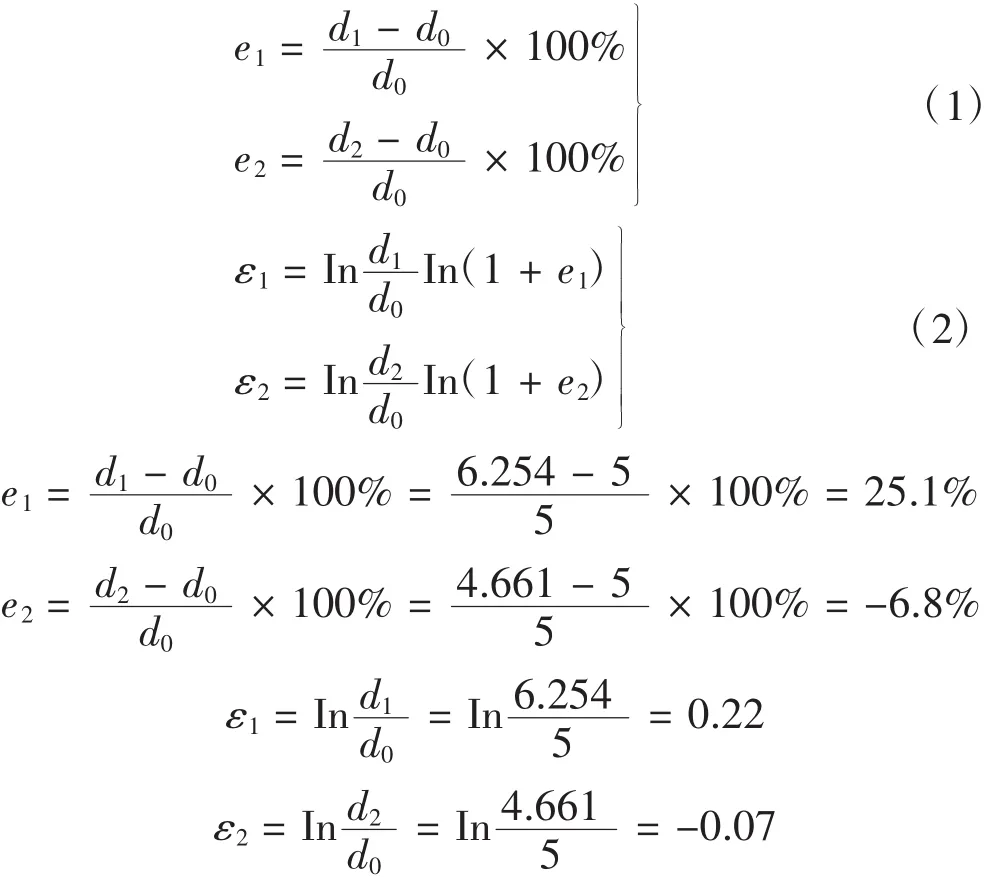

根据测量结果,按公式(1)、(2)计算零件的表面应变,从网格圆(非开裂区域)的变形方向和计算结果(仅随机计算一组数据)可以看出,缺口处板料属于拉-压变形(即 e1> 0,e2≤ 0或 ε1> 0,ε2≤ 0)。

落料成形方案3:根据成形极限图(FLD)测定指南,在方案2的基础上,采用不同宽度的式样来测定拉-压变形区[2],因此将缺口处法兰面的边界加宽如图15中双点划线所示,重新进行CAE成形分析,分析结果如图16所示,缺口处成形开裂得到解决。

图15 落料线加宽

图16 落料线加宽后模拟分析结果

综合分析以上3个落料成形方案,方案3为侧壁有轻微起皱,不开裂,为效果最好的一个方案;采用成形时左右件合并,后工序分离工艺,材料利用率为64.8%;一共为7工序,7套模具。

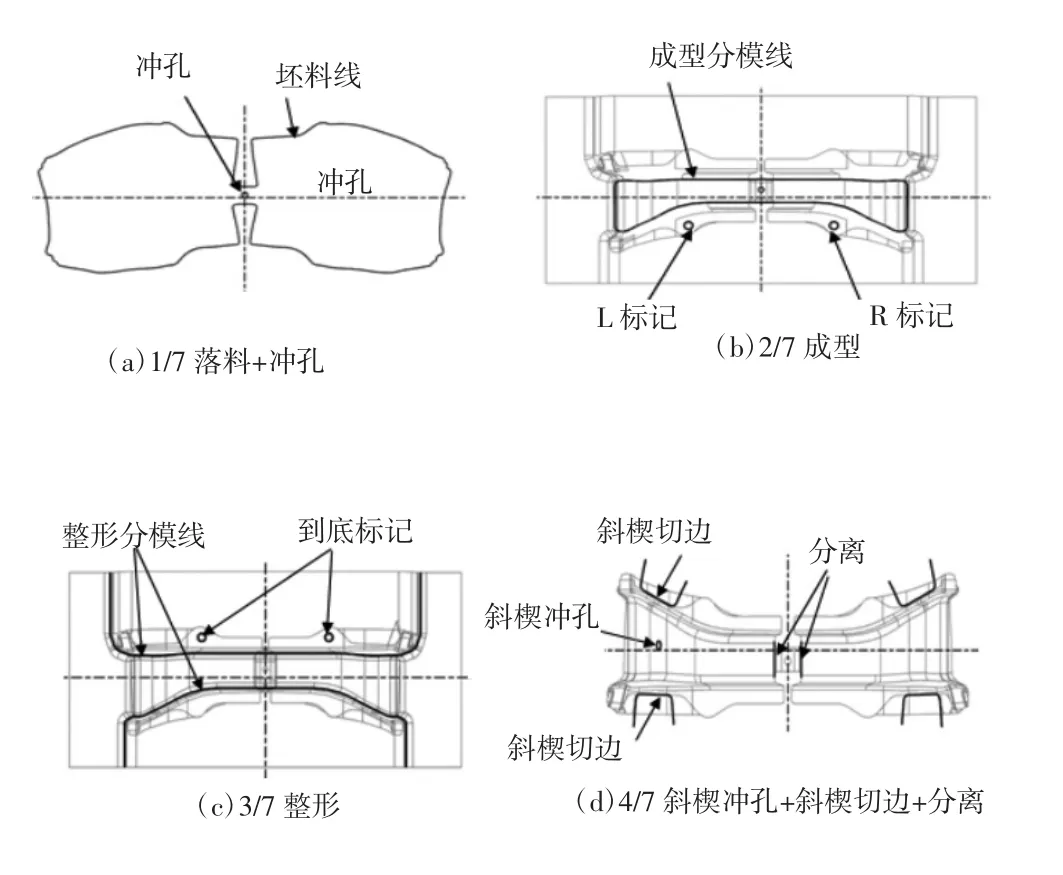

综上,综合考虑零件的材料成本、模具成本和生产成本,该零件采用落料成形工艺,产品最终工艺方案确定如图17所示。

(续下图)

(接上图)

图17 最终工艺方案

3 结束语

该模具已经进行8万多件批量冲制零件,除需正常维护和小量的修理,模具工作状况良好,零件质量稳定,满足正常的生产要求。