柔性制造仿真模拟技术在装配线的应用

2019-07-15黄轶春韦松谷柯捷舒

黄轶春,韦松谷,柯捷舒,韦 璇

(广西柳工机械股份有限公司,广西 柳州545007)

1 研究背景

1.1 柔性制造技术

柔性制造技术就是对各种不同形状加工对象实现程序化柔性制造加工的各种技术的综合。它是一种技术密集型的技术群,凡是侧重于柔性,适应于多品种、中小批量(包括单件产品)的加工技术都属于柔性制造技术[1]。

柔性制造技术的特点是:1)三相似原则:形状相似、尺寸相似和工艺相似;2)柔性生产线几乎无停工损失,设计利用率高;3)柔性制造技术组合了当今机床技术、监控技术、检测技术、刀具技术、传输技术、电子技术和计算机技术的精华,具有高质量、高可靠性、高自动化和高效率;4)缩短新产品的发布时间,适应瞬息万变的市场需求;5)减少工厂内库存,改善产品质量和降低产品成本;6)减少工人数量,减轻工人劳动强度;7)一次性投资大。

柔性制造技术是实现未来工厂的新颖概念模式和新的发展趋势,是决定制造企业未来发展前途的具有战略意义的举措,将成为21世纪机构制造业的主要生产模式。

1.2 系统仿真

系统仿真是指通过建立和运行系统的数学模型,来模仿实际系统的运行状态及其随时间变化的规律,以实现在计算机上进行试验的全过程。

生产线自动化程度越高,柔性越大,设计时考虑的因素越多,生产线的设计越复杂,仿真设计的作用也就越大。

1.3 国内现状

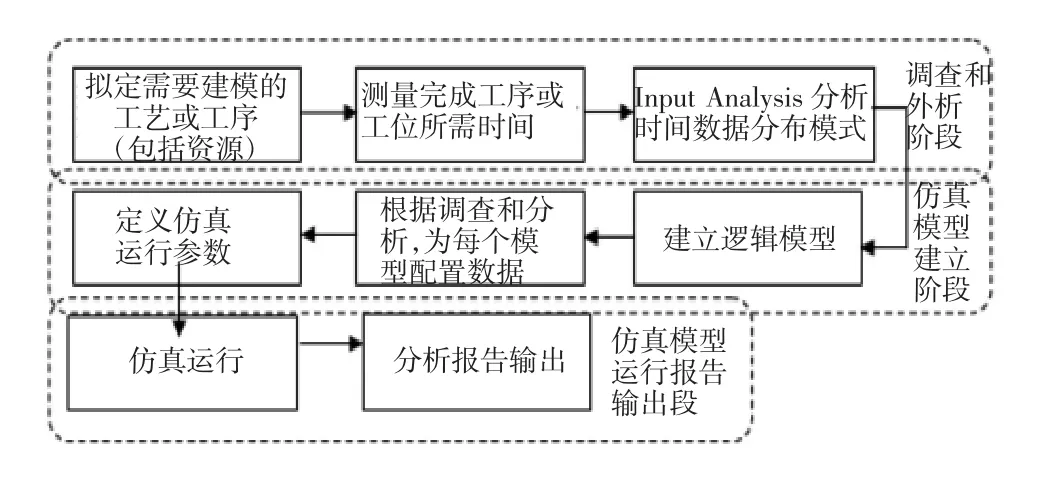

Arena是美国Rockwell公司开发的新一代可视化通用交互集成模拟环境软件(见图1),它提供了将近20个模板和近300个逻辑模块,很好地解决了计算机模拟与可视化的有机集成。Arena仿真软件在国外大学、企业都有非常广泛的应用,但在国内应用范围并不大,仅有少部分高校或汽车行业公司应用。而在工程机械行业,几乎没有应用于产线的建设与改造的先例。为此,笔者希望在工程机械装配产线改造中,通过运用Arena仿真软件,对工艺布局进行建模,并基于生产线平衡优化方法对仿真模型进行分析,从而探索出一套在工程机械行业产线建设和改造的高效高质量应用方法。Arena的建模步骤如图2所示。

图1 Arena软件操作界面

图2 Arena建模步骤图

2 现状描述

近两年随着工程机械市场的回暖,我公司装载机产品的产量也在逐渐增加。同时,装载机的机型也在不断的增加,目前已达到20种机型。因此,迫切需要建立柔性制造线以满足市场的需要。

本文以装载机某合套线为例,通过仿真模拟柔性装配线生产过程,改进工艺流程方案。

合套线的工艺布局方式为环形布局,环形生产线主线有8个主线工位、1个支线工位(变速箱预装工位)以及四个缓存工位。

随着新产品的不断投入,需要频繁调整合套线的生产流程,将对批量产品的生产流程造成影响。本文以某公司批量产品A为例,各工位的作业时间是根据现场装配时间多次测量取平均值,见表1。

表1 合套线工位作业时间测定

传统的方法是利用线平衡墙,将各工序的作业时间进行排列组合,寻找最优的工艺流程方案。需要通过人工不断的进行尝试,周期长,而且在系统描述、程序模拟过程中存在不足,无法进行动态展示,并直观的展现优化过程的资源投入及有效性情况。

2.1 仿真模型建立

2.1.1 绘制工艺流程图

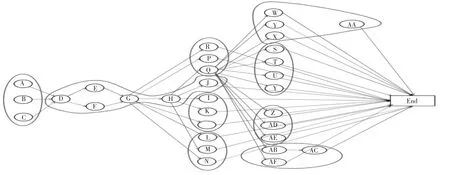

在Arena软件绘图区内按照产品A的合套线9个工位的实际顺序绘制工艺流程图,并建立虚拟工位“Start”和“End”,共计 11个工位,如图 3 所示。“Start”工位下方的数字代表投料数量,“End”工位下方的数字代表产出数量,其他各个工位下方的数字代表在此工位等待装配的部件数量(WIP)。

图3 工艺流程图

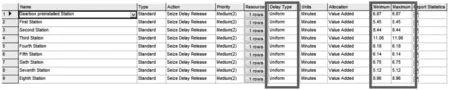

2.1.2 工序设置

根据生产线的产能要求,对各工位作业时间进行系统设置。

第一步,将工艺流程图中的虚拟工位“Start”的节拍时间设定为7 min。

第二步,设置各工位数据样本概率分布表达式。

第三步,根据各工位的多次测量作业时间数据样本,运用Arena软件中的专业工具Input Analyzer计算数据样本的概率分布类型和表达式,将其输入工位设置中。由于样本量较少,本文工位设置中的表达式统一采用均匀分布(Uniform),如图4所示。

图4 工位设置

2.1.3 模拟运行

工位设置完成后,进行模拟系统设置。在合套装配线模拟运行过程中,可以直观的看出在480 min的生产时间内,二工位和三工位的等待装配的部件数量(WIP)最多,如图5所示。

图5 模拟运行过程

2.1.4 结果输出

系统模拟运行结束后,Arena软件自动生成各种分析报告,便于进行系统分析和改进。本次模拟运行分析报告显示:

1)合套装配线以现阶段的生产能力,在8 h工作时间内,投产69台,产出38台,平均等待装配的部件数量(WIP)为18.12台,最大值为31台。

2)二工位和三工位存在等待时间,说明该工位为目前合套线的瓶颈工位。

3)各工位的设备利用率参差不齐,严重影响线平衡率,如图6所示。

图6 分析报告(工位设备利用率)

3 改进和验证

合套装配线的改进需要运用“工厂物理学”的知识,按照各工位中各工序的工作时间进行重新排序,寻找最优化的工艺路线[2]。

首先,建立工艺清单,即对产品A合套装配各工位的工序工作时间进行测量,如表2所示。其次,根据产品A装配过程的物理特性要求,对装配工序进行排序,如表3所示。

表2 工序作业时间数据(单位:min)

表3 工序顺序表

然后,根据工序排序的顺序要求和各个工序的作业时间,按照1个预装工位和8个主线工位的布局,对工序重新组合,寻找优化的工艺路线。本次重新组合是建立在各工序的人员和设备需求都相同的假设前提下,实际情况需要考虑人员、设备和环境等外部因素的影响。重新组合的结果见图7。

图7 工序组合图

输出优化后的工艺流程,见表4。

表4 优化作业时间数据

最后,运用Arena软件重新进行运行测试,输出分析报告。通过与优化前的分析报告进行对比,发现:

1)优化后的产出数量为54件,增加16台;平均等待装配的部件数量(WIP)为11.24,下降6.88台,最大值为16台,下降15台;

2)瓶颈工位由二、三工位转移至一工位;

3)各工位的设备利用率差值(最大利用率-最小利用率)由原来的57%下降至22%,线平衡率明显上升。

以上数据说明优化后的生产线各指标均优于优化前。后续针对运行报告,不断改进工艺优化方案,包括重复上述各步骤,调整工序或增加资源(人员和设备)等,直至符合期望值。

4 结论

在建立柔性生产线,调整工艺流程的过程中,通过Arena软件的运用,在较短的时间内就能得出装配线的瓶颈工序和设备利用率等信息,同时在无任何投入的前提下,模拟产线优化,直至得到最优的方案,比传统的方法省时省力,而且是以实际数据作为支撑,调整方案更加合理。

Arena软件在实际运用过程中,需要将对生产线有影响的内外部因素均转化为数学模型的参数,才能准确的反映实际情况。

5 结束语

从目前工业发展情况来看,中小批量,多品种生产所占的比重会越来越大,传统的生产方式已不能适应新的市场需求。为了按期完成生产任务,企业就必须根据产品种类和批量的变化调整生产过程,修改生产工艺方案。以现有装配线为基础,基于仿真模仿软件的运用,通过建立装配资源优化数学模型,对装配线进行前瞻性仿真,解决装配线布局调整和现行生产在时间和效率上的矛盾,并且能够快速准确的获取最优化装配工艺路线。柔性制造仿真模拟结果,如工位工装数据,作业单元分配和产出率等相关数据对后续柔性装配线作业工位的虚拟布局具有重要作用,不仅可以缩短装配线柔性布局周期,而且可以大幅降低装配线布局调整费用。