明胶鸟弹撞击力传感器试验及数值建模方法研究

2019-07-08冯振宇霍雨佳牟浩蕾刘小川

冯振宇, 霍雨佳, 裴 惠, 解 江, 牟浩蕾, 刘小川, 郭 军

(1.民航航空器适航审定技术重点实验室 天津 300300;2.中国民航大学 适航学院 天津 300300; 3. 中国飞机强度研究所 结构冲击动力学航空科技重点实验室,陕西 西安 710065)

鸟类与飞机相撞,通常会导致飞机迎风面结构的损坏甚至整架飞机的坠毁,直接威胁乘员生命安全和带来巨大的经济损失[1]。为降低鸟撞事故带来的隐患,鸟撞问题通常采用真鸟进行研究。然而,在非验证性的鸟撞问题研究中,由于真鸟的结构复杂且不同鸟类的内部形态差异较大,导致鸟撞试验的重复性较差。因此对于在试验中重复性较高的鸟弹替代品的研究,具有一定的工程意义。

对鸟弹替代品的探索,国外学者[2-5]利用牛肉、蜡、泡沫、乳液、氯丁橡胶和明胶等材料制成仿真鸟弹,通过对比研究,以寻找能够替代真鸟最合适的材料。其中Allcock等[5]利用蜡、木材、树脂泡沫和明胶等材料制成仿真鸟弹并使其冲击到梁上,通过测量梁的挠度,表明明胶鸟的撞击结果与真鸟的撞击结果最为接近。国内在鸟撞研究方面也开展了大量工作但大多基于真鸟[6-9],目前针对仿真鸟弹的研究还相对较少,在仿真鸟弹研究方面,刘小川等[10]对利用明胶制成的仿真鸟弹给出了具体配方,通过鸟撞铝板试验,得出仿真明胶鸟弹具有可承受发射过载的足够强度,且与真实鸟弹的变形模式基本一致的结论。在鸟撞有限元仿真方面,鸟弹本构模型的选定和本构参数的获取是关键。对于真实鸟弹材料本构参数的获取目前大多采用反演的方法,国内在此方面已经有了一定的积累[11-15],但在仿真明胶鸟弹的本构参数研究等方面,公开报道及相关文献还相对较少[16-17],因此对明胶鸟弹本构模型的选定及本构参数反演等研究具有很大的研究意义。

1 明胶鸟弹撞击力传感器试验

1.1 试验方法

试验装置如图1所示,由发射装置、靶架装置以及测量装置组成。发射装置如图1(a)所示,利用高压空气将放置在空气炮炮管内的明胶鸟弹加载至预定速度。靶架装置如图1(b)所示,为提供面积更大更平整的撞击表面,在力传感器前安装一个直径为200 mm,厚度为10 mm,材料为7075铝合金的圆形铝板作为靶板,帮助力传感器采集撞击过程的力信号。力传感器如图1(c)所示,采用瑞士Kistler公司的9377C型号三向力传感器,将根据脉冲电压与撞击力之间的比例关系准确测出撞击力载荷大小。圆板通过螺栓与力传感器相连,力传感器与底板及支撑试验台采用螺栓固定,详细的连接形式见图1(e)。将空气炮对准靶板/力传感器的中心。高速摄像机如图1(d)所示,用于获取撞击过程中明胶鸟弹的变形情况。图1(f)为本次试验示意图。

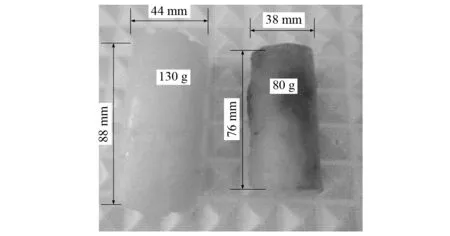

如图2所示,本试验设计了密度相同、质量不同的两种明胶鸟弹,通过将羧甲基纤维素钠、水、明胶粉按照质量比25 ∶1000 ∶100混合,放入模具中加工完成,外形均为圆柱体,密度均为950 kg/m3左右。

试验矩阵见表1,为确认试验结果的有效性,每组工况重复进行3次。

表1 试验工况

图1 试验装置及示意图

图2 质量不同的两种明胶鸟弹

1.2 试验结果

试验过程中明胶鸟弹呈现两种失效模式,如表2所示,一种为明胶鸟弹呈流体状沿平板表面破碎,另一种为明胶鸟弹前端发生破裂后残余部分回弹。

表2 明胶鸟弹的不同失效模式

1.2.1 高速摄像结果

图3为工况80-80的高速摄像结果,t=0 ms时显示明胶鸟弹垂直撞击平板中心;t=0.8~1.0 ms显示明胶鸟弹的前端在撞击过程中被压缩产生变形并出现破裂;t=1.0~1.5 ms显示明胶鸟弹残余部分发生回弹,最后基本维持固态形状。

图3 工况80-80的高速摄像结果

图4为工况80-130的高速摄像结果,t=0 ms时显示明胶鸟弹撞击平板中心;t=0.8~1.0 ms显示明胶鸟弹的前端在撞击过程中被压缩变形;t=1.0~1.5 ms显示明胶鸟弹沿平板表面向四周扩散,此时明胶鸟弹表现出类似流体的特性。在此过程中平板没有发生明显变形。

图4 工况80-130的高速摄像结果

1.2.2 撞击力结果

图5为试验中测得的工况80-80的撞击力时间历程曲线,其三组重复性试验中有两组吻合度较高,试验数据有效。类似的,其余工况的试验数据重复性均较高。从图中可以看出,明胶鸟弹在撞击过程中表现出鸟撞平板典型的初始冲击与稳定流动的特点,曲线在撞击初期出现初始峰值,之后进入稳定流动阶段,此过程大约持续了0.75 ms,最后撞击力衰减为零,此时鸟弹已回弹,远离靶面。

图6与图7分别为工况80-100与80-130的撞击力时间曲线。其中撞击速度为100 m/s的撞击力时间历程曲线的峰值大小相比撞击速度为80 m/s稍有增加,而撞击速度为130 m/s的撞击力时间历程曲线的峰值大小显著增加,稳定流动阶段历程减小,曲线波动变大,可见撞击速度较大时明胶鸟弹的撞击能量较大。

图5 工况80-80的撞击力时间历程曲线

图6 工况80-100的撞击力时间历程曲线

图7 工况80-130的撞击力时间历程曲线

2 明胶鸟弹数值建模方法研究

2.1 离散方法

在有限元软件PAM-CRASH中,平板和明胶鸟弹的尺寸与试验中的几何尺寸完全一致,其中铝合金平板采用体单元网格划分。由上文可知,试验中明胶鸟弹呈现出两种失效模式,当其前端破裂后残余部分回弹时采用拉格朗日方法离散,破碎呈流体状时使用SPH无网格粒子离散,建立的有限元模型如图8所示。表3给出铝合金平板的主要材料参数。

图8 有限元模型

密度/(kg·m-3)弹性模量/GPa泊松比屈服应力/MPa铝板2796710.33345

2.2 本构模型选定与本构参数反演

在仿真计算中,对于鸟弹本构模型的选定和本构参数的获取是关键,对于明胶鸟弹的本构参数可采用反演的方法获取。依据试验现象对不同失效模式的明胶鸟弹选择不同的本构模型,在选定本构模型的前提下进行参数反演。

2.2.1 状态方程本构模型

由试验现象可知,当明胶鸟弹呈流体状沿平板表面破碎时,可采用状态方程模拟其材料,此本构模型用于描述近似流体的材料。本文采用Murnaghan状态方程,

P=P0+B[(ρ/ρ0)γ-1]

(1)

式中:P0表示初始压力,ρ0为鸟弹初始密度。采用此本构模型时,需要反演参数为B和γ。本文利用优化软件集成PAM-CRASH进行反演,优化的目标函数F可表示为

(2)

式中:Initial ForceC(i)和Initial ForceT(i)分别为撞击力时间历程曲线峰值大小的计算值和试验值,AreaC(i)和AreaT(i)分别为撞击力时间历程曲线面积大小(相当于鸟弹的冲量)的计算值和试验值。所以优化目标为:使撞击力时间历程曲线峰值大小和面积大小的计算值与其对应试验值的相对误差平方和(即目标函数F)最小,优化算法采用序列二次规划法。本文利用工况80-130的试验结果对状态方程本构模型的两个参数进行反演,表4给出了参数范围和最终的优化结果。

表4 状态方程本构模型参数优化结果

将优化值输入计算文件进行计算,图9分别为撞击力时间历程曲线和鸟弹破碎情况的计算结果与试验结果对比。计算结果的撞击力时间历程曲线峰值大小为97.32 kN与试验值94.10 kN的相对误差为3.42%,计算结果的面积为11.48与试验值10.89的相对误差为5.42%,无论是曲线峰值大小、面积大小还是变化趋势均符合良好,鸟弹破碎情况也基本一致,表明此次数值建模中对明胶鸟弹的离散方法和本构模型的选定与反演得到的本构参数是合理的。

图9 工况80-130计算结果与试验结果的比较

2.2.2 含失效的弹塑性本构模型

由试验现象可知,当明胶鸟弹撞击到平板后出现沿平板表面的变形,之后其前端发生破裂并出现回弹,最后基本维持固态形状,此时模拟明胶鸟弹应选用固体材料模型,本文采用含失效的弹塑性本构模型进行模拟。此模型中有5个参数:G、K、σS、Et和εf。G和K分别为剪切模量和体积模量。σS为初始屈服应力,Et为切线模量。εf为单元失效的最大塑性应变。本文利用工况80-80的试验结果对此5个参数进行优化反演,优化方法同上文一致。优化结果如表5所示。

表5 含失效的弹塑性本构模型参数优化结果

将优化后的参数输入计算文件进行计算,图10分别为撞击力时间历程曲线和鸟弹破碎情况的计算结果与试验结果对比。计算结果的撞击力时间历程曲线峰值大小为24.43 kN与试验值23.07 kN的相对误差为5.90%,计算结果的面积为7.19与试验值7.41的相对误差为2.97%,无论是曲线峰值大小、面积大小还是变化趋势均符合良好,鸟弹破碎情况也基本吻合,表明此次数值建模中对明胶鸟弹的离散方法和本构模型的选定与优化反演得到的参数是合理的。

3 本构参数适用性验证

利用上节反演得到的两组本构参数,分别代入其余采用相同本构模型的计算文件中,验证同一本构模型参数对于不同鸟弹质量和不同撞击速度的适用性。表6为本文中不同工况对应的离散方法和本构模型。

表6 不同工况对应的离散方法与本构模型

图10 工况80-80计算结果与试验结果的比较

3.1 含失效的弹塑性本构参数适用性验证

利用工况80-80反演得到的含失效的弹塑性本构模型参数G=0.261 6 GPa,K=0.188 GPa,σS=0.001 24 GPa,Et=0.003 02 GPa,εf=0.81,代入工况130-80对应的计算模型中,计算值与试验值对比结果见图11。结果表明,对于撞击力时间历程曲线的峰值大小和面积大小,仿真与试验误差均较大,说明对于含失效的弹塑性本构模型,不同质量的明胶鸟弹需要不同的本构参数进行建模。

3.2 状态方程本构参数适用性验证

利用工况80-130反演得到的状态方程本构模型参数B=17.96和γ=15.92,分别输入工况80-100和130-130对应的计算模型中,计算值与试验值对比结果见图12与图13。结果表明,对于撞击力时间历程曲线的峰值大小,两种工况的计算值与试验值相对误差均超过10%;对于撞击力时间历程曲线的面积大小,两种工况的计算值与试验值相对误差在10%左右。总体来说,对于状态方程本构模型,不同质量与不同撞击速度的明胶鸟弹,需要不同的本构参数进行建模。

图11 工况130-80计算结果与试验结果

图12 工况80-100计算结果与试验结果

图13 工况130-130计算结果与试验结果

4 结 论

本文设计了相同密度不同质量的两种明胶鸟弹(80 g,130 g),对其进行三种速度下(80 m/s,100 m/s,130 m/s)的撞击力传感器试验,主要结论如下:

(1)试验过程中,明胶鸟弹呈现两种失效模式,当其以100 m/s和130 m/s的速度撞击力传感器时呈现出类似流体破碎的失效模式;以80 m/s的速度撞击力传感器时,发生前端破裂后残余部分回弹的失效模式;对于撞击力时间历程曲线而言,曲线则表现出典型的鸟撞平板的特点,即随着时间推移,依次发生初始冲击,稳定流动直至撞击力为零。

(2)利用有限元软件PAM-CRASH对明胶鸟弹撞击力传感器进行数值模拟,由试验中明胶鸟弹的失效模式选定离散方法与本构模型,当明胶鸟弹呈流体状破碎时,采用SPH无网格粒子对其进行离散及状态方程本构模型模拟其材料;当明胶鸟弹发生前端破裂,残余部分回弹且最后保持固体状态,采用拉格朗日方法对其进行离散及含失效的弹塑性本构模型模拟其材料。

(3)将撞击力时间历程曲线峰值大小和面积大小的计算值与试验值的相对误差平方和作为目标函数,采用序列二次规划法,在选定本构模型的前提下进行本构参数优化反演,计算结果与试验结果对比表明,本文对鸟弹离散的方式与本构模型的选定以及反演得到的本构参数是合理的。

(4)利用反演得到的两组本构模型参数分别代入采用相同本构模型的其余工况所对应的计算文件中,通过计算结果与试验结果对比,对反演得到的本构参数的适用性进行验证,结果表明,在本文设计的明胶鸟弹的质量和速度范围内,对于含失效的弹塑性本构模型,不同质量的明胶鸟弹需要不同的本构参数进行建模;对于状态方程本构模型,不同质量以及不同撞击速度的明胶鸟弹,都需要不同的本构参数进行建模。