油浆蒸汽发生器泄漏分析与设计改进措施

2019-07-05吕洪强

吕洪强

(上海河图工程股份有限公司,上海 201203)

油浆蒸汽发生器作为炼油厂中催化裂化装置的分馏系统里重要的设备之一,其作用是将分馏塔塔底高温油浆的热量进行回收以生产饱和中压蒸汽,为装置的节能降耗和保证分馏塔正常运行有着非常重要的意义[1]。油浆蒸汽发生器的结构型式为浮头式换热器,如图1所示,其管程介质为油浆,正常运行温度为340~350 ℃,操作压力约1.3 MPa;壳程介质为水,生产饱和中压蒸汽,其正常运行温度为250~260℃,操作压力约4.3 MPa。由于油浆蒸汽发生器的操作工况很苛刻,实际运行过程中经常出现设备本身的损坏,发生泄漏事故影响整个分馏系统的平稳运行,给装置生产造成很大的经济损失。本文以某石化公司的100万t/a催化裂化装置中的油浆蒸汽发生器E-215AB为例,针对以前的催化装置中该换热器所发生过的泄露事故进行原因分析,并探讨在本装置中对该换热器的设计所采取的改进措施。

图1 油浆蒸汽发生器示意图

Fig.1 Schematic plot of slurry oil steam generator

1 泄漏部位及原因分析

1.1 管头开裂及泄漏

管头开裂导致的泄漏是各种换热器发生的泄漏失效中最常见故障之一,而油浆蒸汽发生器由于其操作工况比较苛刻,因此相比一般换热器而言,其管头处更容易发生开裂导致泄漏事故。首先,由于油浆蒸汽发生器正常运行时管、壳程存在较大的温度差,造成管板与换热管的热变形协调不一致,产生较高的温差载荷造成管板受力不均匀,使管板一直承受较高的局部温差应力[2]。其次,管程入口处的高温油浆会对管头会产生高温冲刷磨蚀[3],同时油浆中还存在硫化物等腐蚀性介质,另外换热管与管板焊接的角接接头处还存在较大的焊接残余应力及应力集中。最后,由于浮头式换热器的换热管是通过前端的固定管板与后端的浮动管板固定,在压力作用下,换热管还会产生较大的轴向拉应力,使换热管与管板连接焊缝及孔桥区均始终处于受拉的状态[4]。因此,在温差应力、焊接残余应力、换热管轴向拉应力及入口油浆对管头冲刷腐蚀的共同作用下,使管板与换热管连接焊缝处极易产生裂纹,最终导致管头发生泄漏事故。

1.2 大法兰密封面处泄漏

在长期处于高温条件下工作时,螺柱将会因高温而出现蠕变及应力松弛等现象,对螺栓预紧力带来不利影响[5]。法兰是直接与高温介质接触,但是螺柱不直接与介质接触,因此法兰与螺柱间会存在一定的温差,在存在温差的情况下,由于法兰与螺柱材质不同,其膨胀系数也不一致,因此导致法兰与螺柱的变形协调不一致是引起螺柱松弛而导致对垫片的预紧力不均匀或不够而造成法兰密封面间的泄漏事故发生的最主要的原因。另一方面,当壳程入口的水经吸热转化为蒸汽过程中,正常操作时使换热器壳程始终处于相变状态中,因相变的存在而使换热器壳程内部的温度变化极其不均匀[1],当法兰沿圆周一直处于不断变化的受热状态下时也会引起垫片的螺栓预紧力不均匀,从而影响法兰的密封性能。再有,当壳程产生的蒸汽若不能快速通过出口接管排出时,高温蒸汽还将聚集在管板密封面处,导致法兰密封面会承受局部的高温应力,可能使垫片因局部过热而产生过度变形,同时也将使法兰螺柱承受过大的温差应力,同样对法兰垫片的密封性能产生重要的影响。尤其是随着装置大型化后,设备规格也越来越大,对于大直径换热器,其密封面及垫片在高温、高压作用下产生变形协调的不一致性会更大,其对密封性能的影响也更明显,导致设备法兰密封面处发生泄漏失效的概率就更高。

2 设计改进措施

当油浆蒸汽发生器的工艺或操作条件无法进一步优化时,则需要从设备的结构设计上进行优化和改进,在满足工艺生产要求的前提下使设备的结构设计更为合理,从而实现避免油浆蒸汽发生器产生泄漏或降低泄漏的概率。

2.1 换热管与管板连接方式改进

为了增加换热管与管板连接的焊接接头所承受轴向力的能力,对新设计的油浆蒸汽发生器,将其管板的管孔坡口形式由原设计的V形坡口改为U形坡口,并要求将换热管与管板的焊接接头至少焊两遍,而且两遍焊道的起弧点必须错开。通过坡口的扩大增加了连接接头的金属熔合量而增强了管头连接焊缝的抗拉强度,同时又要求对管头焊接接头必须进行焊后消除应力热处理,从而减小了管头焊缝的应力集中,有效改善了管头的受力状态。另外,为了减少入口高温油浆对管头的冲刷及磨蚀,对每根换热管入口端设置一段长度为管板厚加100mm,厚度为0.8mm的不锈钢内衬管,内衬管的末端制作成翻边结构与换热管端面进行密封焊,同时在不锈钢内衬管外壁与换热管内壁之间采用涂刷高温磷酸盐粘结剂的方法将内衬管与换热管粘贴牢固。换热管管头连接方式的结构改进对比如图2所示。

图2 管子与管板接头改进示意图Fig.2 Schematic plot of improvement of tube to tube sheet joint

2.2 大法兰螺柱设置碟簧

如前文所述,由于油浆蒸汽发生器的工作温度高,而且大法兰螺柱长度比较长,操作过程中的压力、温度波动及法兰与螺柱之间存在温差等原因均会导致螺柱出现松弛,致使螺栓预紧力不足而发生泄漏事故。针对使用过程中出现螺栓预紧力松弛的问题,可通过在两侧法兰与螺母间各安装一个具有弹性的预紧碟簧,通过碟簧的变形来补偿由于螺柱松弛所减少的预紧力,从而有效控制了法兰密封面的泄漏。预紧碟簧的工作原理就是当螺母被拧紧时,碟簧就被轴向压缩并将机械能转化为势能,一旦当螺柱发生松弛现象时,此时碟簧就会将吸收的势能进行释放转化为机械能,从而实现对螺栓预紧力的补偿,让螺栓预紧力始终保持在满足垫片密封所需预紧力的范围内[6]。预紧碟簧是采用耐高温、高弹性模量的专用合金材料制作而成,其行程与载荷呈线性关系,载荷力是随着行程的增加而增大,当行程达到最大值时,载荷力也达到峰值,因此在有效的行程范围内它可以补偿足够的预紧力来保证密封效果。根据油浆蒸汽发生器的操作工况,设计中一般都采用AIG20813类碟簧,该碟簧能提供较高的补偿力,最高使用温度可以达到600℃,尤其适用于各种高压、高温的场合[7]。预紧碟簧的安装示意图如图3所示。

图3 预紧碟簧安装示意图Fig.3 Schematic plot of installation of preloaded disc spring

2.3 采用自紧式双金属波齿复合垫

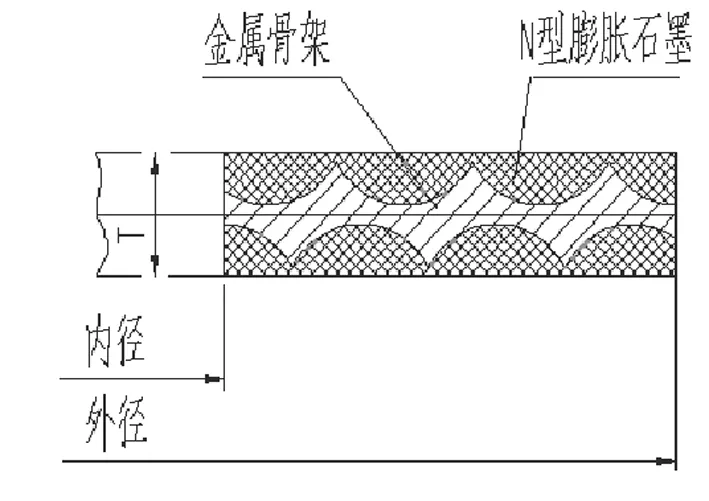

原设计的油浆蒸汽发生器大法兰垫片采用的不锈钢石墨缠绕垫,该垫片属于强制密封垫片。对强制密封而言,其密封性能依靠足够大的螺栓预紧力而获得,而在实际生产过程中,操作工况如温度、压力等参数的变化,螺柱与法兰膨胀系数的不一致等因素均可引起螺柱松弛导致螺栓预紧力减小,从而影响垫片的密封性能。一般情况下,在换热器投用前的最终安装时,为了确保螺柱有足够的预紧力,预紧螺柱的时候施加的初始预紧力往往会超过理论计算值,而过大的预紧力反而会导致缠绕垫片被压溃,从而使垫片完全丧失了密封性能。因此在采用缠绕垫时,预紧力过大或过小,均可能引起法兰密封面处的泄漏事故。针对缠绕垫片的不足,在新设计中,大法兰垫片采用了一种新型的双金属自紧式波齿复合垫,其结构如图4所示。双金属波齿复合垫是采用由两片呈波纹状的金属板,通过上下贴合在一起并在外圆周进行熔焊而形成的金属骨架,然后在骨架外面复合N型柔性膨胀石墨所组成的一种特殊垫片。与普通强制性密封不同的是,双金属波齿复合垫是按压力自紧原理而设计,当介质压力渗透到金属骨架的间隙而作用在垫片内表面时,会使两片金属片骨架分别向外压向相应的法兰面,从而在垫片上下表面与法兰密封面之间形成了一个与介质压力相当的附加力,该附加力使垫片的预紧力获得自动补偿,实现自紧的目的而使垫片获得稳定的密封性,因此大大地减少了靠螺栓预紧力来保证密封性能的依赖[8]。同时,因采用了整体金属骨架结构,提高了垫片的牢固性和稳定性,也不会因初始预紧力过大而导致垫片被压溃。

图4 双金属波齿复合垫示意图Fig.4 Schematic plot of double metal wave tooth composite gasket

2.4 优化壳程管口位置设计

为了便于壳程的汽水混合物快速排出,应尽量减少汽水混合物在壳程中的停留时间,尤其是靠近管板处的蒸汽聚集。新设计中,将汽水混合物出口接管尽量均匀布置方便汽水混合物均匀、快速排出。为减缓因靠近管板处的蒸汽聚集导致管板区域局部温度过高,还将壳程靠近固定管板处的一个汽水混合物出口管口由原来的带补强圈的接管结构改为采用锻件加强管的整体补强结构,如图5所示。由于补强圈外径一般都比接管大很多,与采用补强圈的接管相比,采用锻件管则可以使接管与管板的距离设计得更小,以有利于快速将蒸汽排出,有效减少了管板死区的蒸汽聚集,从而可以起到改善管板区域局部温度过高和不均匀的作用。

图5 管口布置示意图Fig.5 Schematic plot of nozzle arrangement

3 结论

通过对换热管与管板的管头连接方式的优化设计,法兰连接采用预紧碟簧加双金属自紧式波齿复合垫组合配置及调整优化壳程管口位置的方法而设计的油浆蒸汽发生器,运用在新开工的催化装置中获得了满意的效果,管头及法兰处的泄漏问题基本得到解决,为装置稳定运行提供了保证。随着装备制造加工技术的发展,为更好的解决管头开裂及泄漏问题,管头连接还可以采用内孔焊结构,并在管板上增设减应槽等,但该结构对制造加工要求高,成本也可能会增加很多,是否采用需进行经济性比较后而确定。