矿井提升机盘形闸碟簧疲劳诊断系统设计

2020-03-24

河南工业和信息化职业学院 河南焦作 454000

矿 井提升机在煤矿生产中起着至关重要的作用,是煤矿生产的“咽喉要道”,它能否可靠运行直接关系到矿井的生产安全和矿工的生命安全[1]。盘式制动器是矿井提升机液压制动系统的关键组成部分,在提升过程中起到重要作用[2]。制动正压力是制动力矩产生的根本,利用碟簧座传感器测量盘式制动器碟簧力是一种非常有效的监测制动正压力的方法[3-4]。提升机盘形闸由碟簧产生正压力制动,靠油压松闸[5-6],碟簧在长期受压和循环往复抱闸松闸时交变应力的作用下必将产生不同程度的疲劳,刚度下降,造成制动正压力不足,制动力矩减少[7],给提升机的有效制动埋下安全隐患。提升机制动闸由多对盘形闸组成,每个闸的工作阻力等诸多因素的不同,造成碟簧疲劳程度也各不相同,因此对每个盘形闸的碟簧疲劳程度进行实时检测诊断,可快速找出制动正压力不足的故障闸,消除安全隐患,保证提升机安全运行。

1 常用检测方法和存在问题

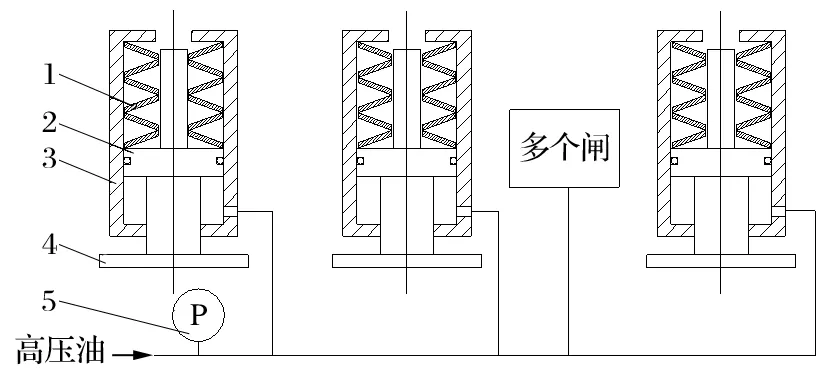

碟簧的疲劳程度是由碟簧的刚度表现出来的,碟簧发生了疲劳其刚度必然降低,最终表现为制动正压力减小,松闸油压相对降低。因此,常用实时检测方法是在液压油路中设置压力表,用来间接判断碟簧正压力的变化,如图 1 所示。

图1 碟簧正压力常用检测法示意Fig.1 Sketch of common inspection methods for positive pressure of disc spring

该方法存在以下问题:

(1)不能真正判断出碟簧的疲劳状态,其原因是:压力表显示的是液压站的设定压力,松闸时,盘形闸工作液压缸的推力Ft与碟簧的刚度K、碟簧的压缩量Δ和运行阻力Fz存在如下关系,Ft=ΔK+Fz;若碟簧发生疲劳,其刚度K减小,而油压产生的推力Ft和运行阻力Fz不变,则碟簧的压缩量Δ增加。因此,碟簧的疲劳通过压力表是不能直接检测的。

(2)当某个盘形闸碟簧疲劳时,不能诊断出该闸,其原因是:压力表设置在总供油管路上,当某盘形闸碟簧疲劳时,液压油迫使该闸首先动作,当碟簧被压缩到一定程度后,其余盘形闸才开始动作,最后所有盘形闸稳定在全松闸状态;这时压力表显示的为油路总油压,该值并不随碟簧刚度的变化而变化,更显示不出该疲劳闸的松闸油压。因此,不能对疲劳闸做出诊断。

2 系统组成及工作原理

2.1 系统组成

提升机盘形闸碟簧疲劳诊断系统主要由高灵敏度碟簧正压力传感器 CFBH、制动闸间隙传感器、信号调理模块 A11B11E、数据采集模块 PCI8622、抗电磁干扰模块、数据处理模块、工业控制计算机、测控组态软件和直流电源等组成。

碟簧正压力传感器是根据盘形闸的规格而专门设计制作,并设置在每个盘形闸碟簧的端部,直接检测碟簧的正压力,传感器的引线由盘形闸的排气孔引出,传感器的测量范围为 0~ 10 T,输入 10 VDC,信号输出为 0~ 10 mV。

制动闸间隙传感器采用的是高精度非接触式电磁传感器,用来监测制动闸瓦每次制动前后的位移量,即制动前后碟簧的伸缩量。

信号调理模块为 A11B11E,供电 +24 VDC,输入 0~ 10 mV,输出 0~ 10 V,其作用是将传感器输出的电压信号放大,便于远距离传输。

抗电磁干扰模块是根据提升机供电环境而专门设计的,由于提升机的电动机采用 6 kV 高压供电,而且多数还采用变频调速,因此在提升机的周围存在强大的电磁,严重干扰采集数据的真实性。

数据采集模块采用 PCI8622,输入 0~ 10 V,采样速率 1 Hz~ 250 kHz/ s。

2.2 工作原理

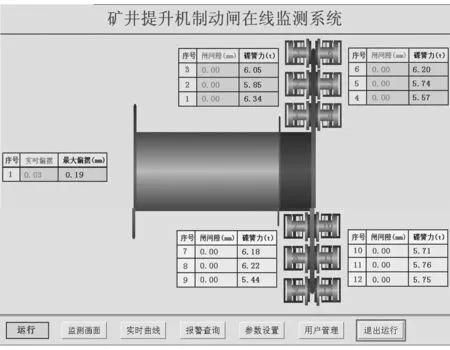

提升机盘形闸碟簧疲劳诊断系统的工作原理是,碟簧正压力传感器置于盘形闸内,碟簧的一端直接作用在传感器的端面上,另一端作用于制动闸瓦的活塞上。碟簧正压力传感器在碟簧力的作用下将发生微小变形,从而迫使传感器内部电桥的电阻发生变化,其输出的电压随之改变;制动闸间隙传感器置于制动闸瓦上,传感器至制动盘间的距离随闸瓦的移动而改变,使得传感器的输出电压随之改变。两传感器输出的电压信号经信号调理模块处理和抗电磁干扰模块隔离后转变为电流信号,再由数据采集模块采集,数据处理模块运算处理后提供给工业控制计算机,由计算机输出检测数据,如图 2 所示。

图2 检测数据输出结果Fig.2 Output inspection data

2.3 采集数据的分析处理

提升机盘形闸有 2 种工作状态,即松闸和抱闸状态。松闸时,泵站提供的高压油推动活塞压缩碟簧,并通过碟簧传递给碟簧正压力传感器,这时诊断系统采集的数据实际是液压油的作用力,即工作油压与活塞端面积之积。因此,该数据不能反映出碟簧弹性强度是否发生变化,不能作为断定碟簧弹性的有效参数。

抱闸时,泵站提供的高压油被解除 (只有少量残压),压缩的碟簧开始恢复,推动活塞向反方向移动,从而带动制动闸瓦压向提升机滚筒的制动盘,实现制动抱闸,这时的制动正压力完全由碟簧提供,其大小和变化规律直接反映了碟簧弹性强度的变化。因此,抱闸时采集的数据是判断碟簧疲劳与否的有效参数。

该诊断系统实时采集松闸和抱闸状态的数据,其流程如图 3 所示,将采集的数据按松闸和抱闸 2 种状态分类,以 《煤矿安全规程》 规定的最大闸间隙 2 mm 时对应的制动力矩为标准,折算出碟簧的刚度,并以此刚度作为标准,对抱闸状态的碟簧正压力、碟簧伸缩量等数据进行分析计算和判断,绘制出抱闸状态的碟簧正压力和碟簧刚度曲线,进而断定碟簧的疲劳程度。

图3 碟簧疲劳诊断系统流程Fig.3 Process flow of fatigue diagnosis system for disc spring

该系统按每千次抱闸时碟簧刚度减小的最大值ΔK为参数,将碟簧疲劳程度分为轻度疲劳、中度疲劳和重度疲劳 (或碟簧断裂)3 类,ΔK的值根据不同碟簧的型号而标定。碟簧轻度疲劳时,系统不报警,只显示数据和曲线;中度疲劳时,系统发出黄色报警,提示要对盘形闸碟簧进行检查和必要的更换;重度疲劳 (或碟簧断裂)时,系统发出红色报警,提示必须更换碟簧。

3 碟簧疲劳诊断系统的功能

(1)实时检测每个盘形闸碟簧的正压力大小,并由计算机显示;

(2)对各闸每次松闸和制动的碟簧正压力值进行储存,便于分析碟簧疲劳的程度和数据浏览;

(3)可绘制每个盘形闸碟簧疲劳程度曲线,便于判断碟簧刚度的变化;

(4)对碟簧刚度减小的最大值ΔK小于或等于标定的下限值时进行报警和语音提示;

(5)具有网络接口,可实现远程浏览。

4 结语

该提升机盘形闸碟簧疲劳诊断系统具有在线实时检测每个盘形闸碟簧疲劳程度的功能,传感器设置于盘形闸内部,直接检测碟簧的正压力,不改变盘形闸的任何结构和工况;传输信号为电流信号,受提升机房周围的强电磁波干扰小,检测数据准确;检测系统对碟簧正压力小于或等于设定的下限值时进行报警和语音提示,及时告诫司机和维修人员对该闸进行维修,消除安全隐患,保证提升机安全运行。