变压精馏分离乙腈-异丙醇共沸物的研究

2019-07-05杜良红杜廷召

李 静,杜良红,陈 辉,雷 兰,刘 萍,杜廷召

(1.六盘水师范学院是化学与材料工程学院,贵州 六盘水 553004;2.中国石油工程建设有限公司 华北分公司,河北 任丘 062552)

乙腈是化学品中一种重要的有机溶剂,工业上常用于丁二烯和脂肪酸的提纯等。在精细化工和制药行业,也是常用的化工原料和有机中间体[1-2]。由于乙腈的介电常数较高,还常用于电池领域[3-4]。异丙醇也是一种常用的有机溶剂,可作为制药生产的原料和中间体[5-6]。一般来说,异丙醇是由固体或液体酸催化丙烯水合反应二异丙醚和正丙醇的副产物[7]。

常压下乙腈和异丙醇会形成二元均相最低共沸物,普通精馏难以将两者高效分离[8-9],而变压精馏工艺则可以。贾宪勇等[10]采用减压塔-常压塔变压精馏工艺对乙腈和异丙醇混合物的分离过程进行了研究,最终得到乙腈和异丙醇的质量纯度分别为96.8 %的95.0 %。

因此,本文采用双塔变压精馏分离乙腈-异丙醇共沸物,采用Aspen plus 软件对此过程进行模拟计算,以产品纯度和再沸器热负荷为目标变量,对各项操作变量进行模拟优化。

1 工艺流程

本文采用了双塔变压精馏分离乙腈-异丙醇工艺。其中,常压塔操作压力为1 atm, 高压塔操作压力为3 atm,常压塔和高压塔的塔底分别得到高纯度的异丙醇和乙腈产品。

图1 工艺流程图

2 工艺参数优化

2.1 模拟的初始条件

表1 此工艺模拟的初始条件

2.2 常压塔理论塔板数的优化

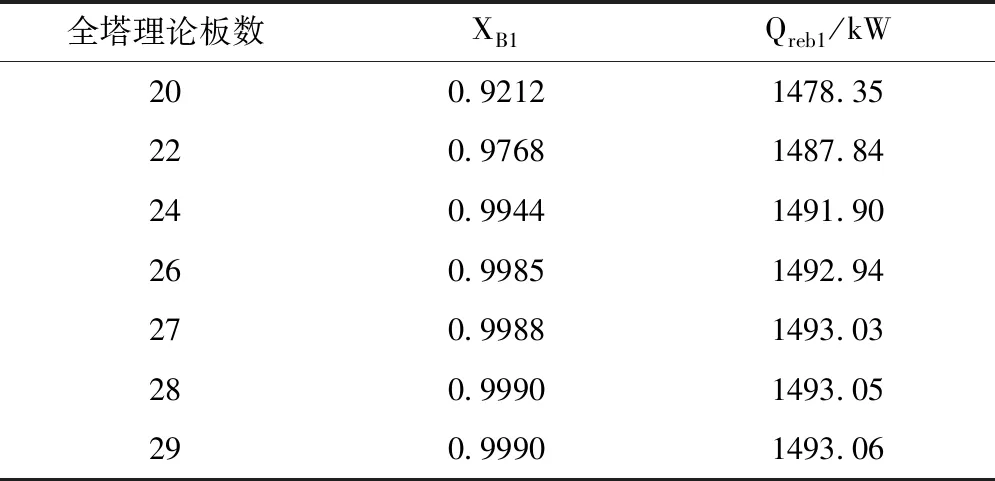

本文分析了常压塔理论塔板数的影响,结果列于表2中,其中XB1表示常压塔塔底物流中异丙醇的质量纯度,Qreb1表示常压塔塔底再沸器的热负荷。

表2 常压塔理论塔板数的影响

根据表2得出,异丙醇的纯度随塔板数的增加而提高,当塔板数在28块以上时,异丙醇的纯度将不再变化,塔底再沸器热负荷也变化很小。因此,常压塔塔理论板数设置为28块。

2.3 常压塔回流比的优化

本文分析了常压塔回流比的影响,结果列于表3中。

表3 常压塔回流比的影响

由表3得出,塔底异丙醇的质量纯度随回流比的增加而提高,再沸器的热负荷也是同样的趋势。故考虑既满足分离要求,又尽可能降低能耗,常压塔回流比设置为2。

2.4 常压塔进料位置的优化

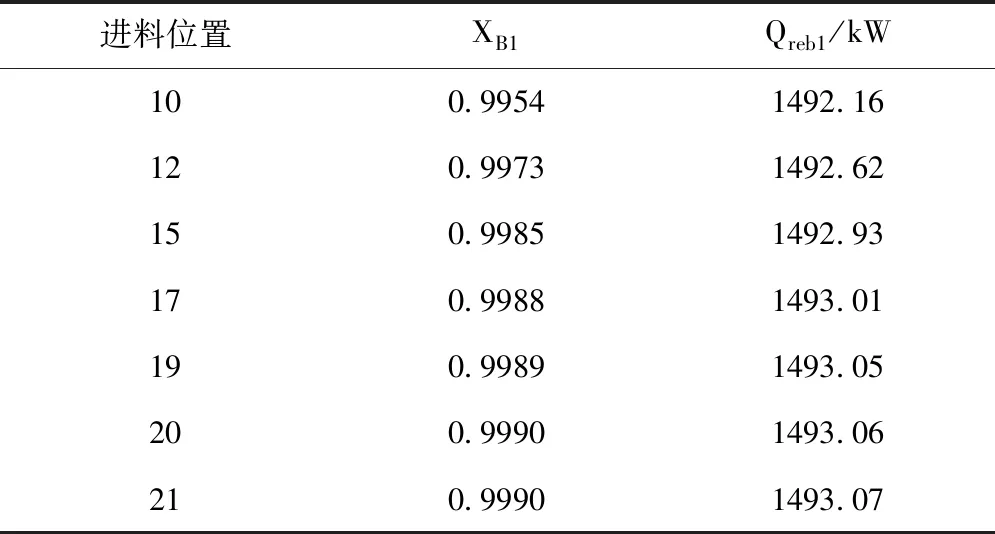

本文分析了常压塔进料位置的影响,结果列于表4中,本工艺原料和循环物料在同一塔板进料。

表4 常压塔原料进料位置的影响

由表4得出, 随着进料位置逐渐靠近塔釜,异丙醇的纯度也在逐渐增加,当进料位置在第20块之后时,异丙醇的纯度不再变化,达到99.9%,再沸器热负荷变化也很小。因此,设置原料在第20块塔板位置进料。

2.5 高压塔理论塔板数的优化

本文分析了高压塔理论塔板数的影响,其中XB2表示高压塔塔底物流中乙腈的质量纯度,Qreb2表示高压塔塔底再沸器的热负荷,结果列于表5中,

表5 高压塔理论塔板数的影响

根据表5得出,乙腈的纯度随塔板数的增加而提高,当塔板数在29块以上时,乙腈的质量纯度能达到99.9%,且此时塔底再沸器热负荷Qreb2也不再改变。因此,全塔理论板数选29块。

2.6 高压塔回流比的优化

本文分析了高压塔回流比的影响,结果列于表6中。

表6 高压塔回流比的影响

由表6得出,回流比增加,相应地乙腈产品的纯度和塔底再沸器的热负荷也增加。为了满足分离要求,回流比设置为2.2。

2.7 高压塔进料位置的优化

本文分析了高压塔进料位置的影响,结果列于表7中。

表7 高压塔进料位置的影响

由表7得出,进料位置越向下,乙腈的质量纯度就越高。在第20块塔板位置进料时,可以保证乙腈的质量纯度为99.9%,并且此时塔底再沸器的热负荷也最小。因此,选定在第20块塔板位置进料。

2.8 全流程的优化结果

基于变压精馏分离工艺,优化了全流程的工艺参数与操作条件,最终的优化结果列于表8中。

表8 全流程的优化结果

3 结论

基于变压精馏工艺,常压塔和高压塔压力分别为1 atm和 3 atm,采用Aspen Plus软件对乙腈和异丙醇混合物的分离进行了模拟与优化。以产品纯度和再沸器热负荷为目标变量,对各项操作变量进行了优化,最终产品异丙醇的质量纯度为99.9%,乙腈的质量纯度为99.9%。