浅析炼铁厂高炉强化冶炼与节能

2019-06-27刘玉臣时仁英

刘玉臣 时仁英

1.简述

随着行业竞争的加剧,先进的冶金技术手段和高效的管理模式不断在高炉上应用,高炉强化方法和强化水平不断提高。目前,高炉生产进入了以精料为主,高富氧、高顶压、高冶强结合的高炉强化时期,全国部分300立方级的高炉利用系数接近或已超过4.0,单位炉容冶炼强度在2.0以上,而且高炉顺行指数和能耗都取得较好水平(见表1)。

2.精料

2.1 提高入炉料品位

随着高炉生产的不断强化,促使入炉料综合品位的不断提高,高炉根据自身条件合理调配用料的同时,更多的以进口高品位矿粉和进口矿代替国产矿来提高入炉料品位,虽然进口矿到岸单价较高,但与入炉品位提高后高炉顺行的改善,以及降低燃料消耗所产生的效益相比,仍有较大的利益空间。但入炉矿品位提高的同时,由于混合用料成份结构的变化,导致炉料冶金性能的改变。例如进口矿粉比例提高使入炉料AL2O3含量增加,高炉为适应炉况造渣需要,要求增加渣中MgO含量以提高R3改善炉渣性能。为提高烧结品位,会导致混合料中SiO2含量降低引起烧结强度下降,返矿和入炉粉末增加,不利于高炉顺行和降耗。需要改进烧结工艺,采用厚料层,低温点火,小球烧结等先进技术,以适应高品位高强度的需求。高炉用料结构的改变,使得烧结碱度不断提高,各项冶金性能改善的同时,也为增加高品位酸性料创造了条件,无论是碱度改善还是品位的提高都是为高炉顺行服务的,所以烧结矿选用应以强度和最佳冶金性能为指标来合理确定。

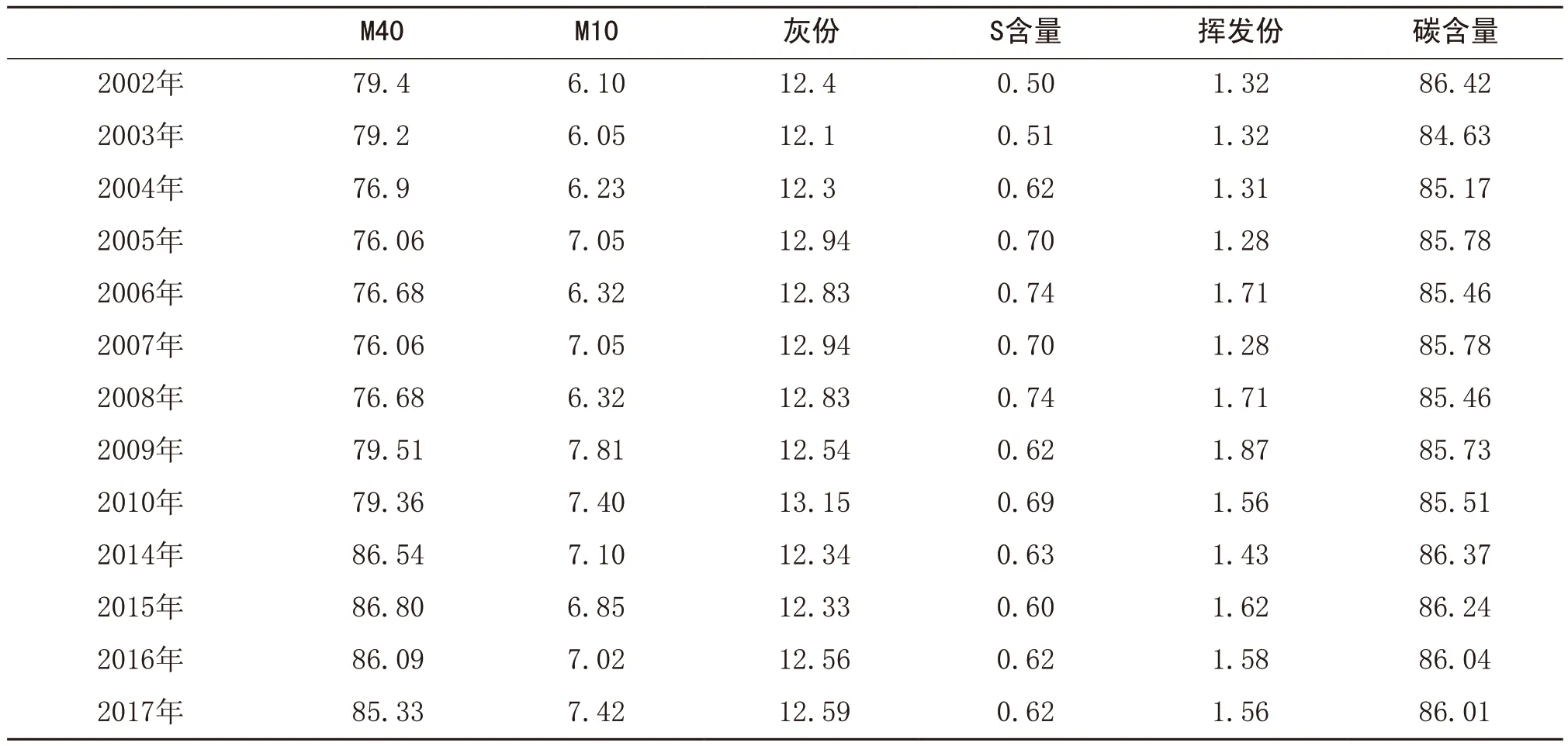

表1 2001-2017年炼铁厂高炉技经指标

2001年烧结矿品位超过58%,小于5mm粉末含量为7.2%左右,高炉综合入炉品位58.01%,随着高炉强化的需要,烧结品位下降到2017年的56.28%,粉末低于2.22%,入炉料综合品位为58.19%,但高炉顺行数及各项指标均有提高(见表2)。

实践证明只强调品位的提高反而会导致烧结矿强度下降,不利于炉况顺行和综合指标的提升,只有在保证烧结结构强度,保证高炉顺行的情况下提高品位才有意义。

2.2 加强槽下筛分,减少入炉粉末

烧结矿小于5mm的粉末变化1%影响焦比0.5%影响产量0.5%-1%。入炉粉末不仅影响高炉顺行,造渣消耗焦炭,同时易使炉墙结厚结瘤。加强过筛减少粉末入炉尤为必要,炼铁厂通过筛分整粒技术,对筛型及筛网等进行改造,由最初的单层筛发展到多层筛,不同的炉料采用不同的筛型、筛网,提高筛分整粒的能力及效率,减少入炉含粉,改善炉料的透气性,高炉顺行状况得到改善,煤气分布及利用更加合理。经过改造原料给料速度和筛分料层厚度可自由调节,筛分效率在80%以上。对焦炭实行每班不低于三次的清筛管理,随时保持筛面的最大筛分效率。

2.3 改善焦炭质量

焦炭是高炉的发热剂、渗碳剂、还原剂和料柱骨架,提高焦炭质量,保证高炉顺行不仅有利于高炉强化还能为提高高炉喷煤量创造条件。由于南钢自产焦炭不能满足高炉生产需要,外购焦成分波动大性能不稳定,高炉顺行状况完全依靠自产焦质量的提高。表3为近几年南钢5座高炉焦炭质量指标。由表3可知近年高炉所用焦炭多项指标均有不同程度下滑,目前的高炉强化水平可以看到,如果焦炭质量能得到明显改善,我们的高炉顺行等指标将会得到进一步提高,节能降耗会更为明显。

通过精料,高炉顺行改善煤气利用率提高。煤气得到合理利用是高炉强化的一个重要指标,也是先进高炉发展间接还原,降焦节能的方向。高炉获得合理的煤气曲线是指在保证高炉顺行的情况下,煤气的热能和化学能得到最大化利用,除了依靠日常的布料调节外主要由高炉原燃料条件决定。煤气曲线的“双峰式”时期,高炉使用热烧结矿品位低,强度等冶金性能差,焦炭强度也不好。随着烧结冷却、整粘技术普遍推广应用,焦炭质量也得到改善,在保证高炉顺行的前提下,上下部调剂,高炉由两道气流变为以中心为主适当发展边缘,高炉煤气利用得到提高,形成“喇叭花式”的煤气曲线。近年来精料技术不断改进,原燃料条件大为改善,各种先进的操作技术不断应用,高煤顺行和煤气利用水平都得到大幅度提高,煤气曲线向“平峰式”的理想状态发展,节能效果更为显著。

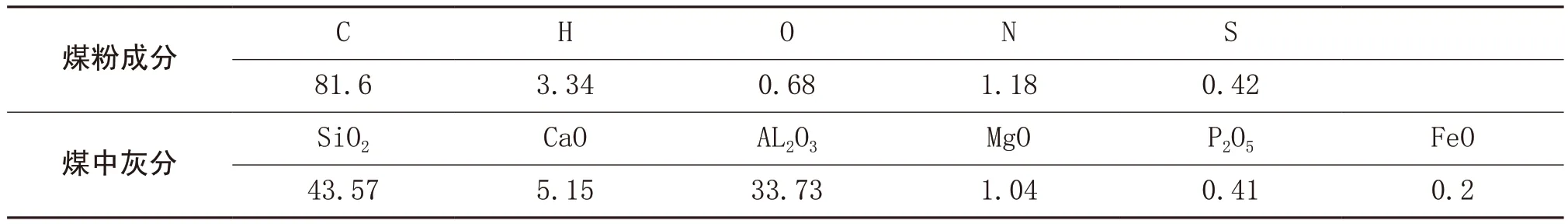

3.高富氧

高风温、富氧喷煤是高炉强化和节能降耗的有效措施。风温每变化100摄氏度影响风口区理论燃料温度80摄氏度,影响焦比20kg-30kg,影响产量4%-6%。富氧每变化1%影响理论燃料温度35℃-45℃,影响焦比0.5%,影响产量2.5%-3%,喷煤比每增加10kg/t可使理论燃料温度降低20℃-30℃。提高喷煤量,发展以煤代焦,必然以高炉强化和高风温,高富氧为条件。做到“上稳下活”是高炉强化的保障,活跃的炉缸需要风温补充足够的理论燃烧温度。也是高炉发展富氧喷煤的基础,目前300m3-400m3级高炉强化程度较好的风温水平能常年稳定在1170摄氏度左右,富氧3%以上,喷煤年均超过150kg/t。南钢五座高炉2009年平均风温达1080摄氏度,富氧2.35%,喷煤达157.99kg/t,为历史最好水平。因此,2009年节能降耗指标取得史无前例的好水平,吨铁入炉焦比较2001-2008年均有不同程度的下降(除2008年全球金融危机不可比外),比2006年最好水平相比下降10.23kg/t,节约冶金焦炭量2.32万吨。按动态1781.2元/吨价格计算,年创效益达4126.19万元。由于老区改造受限,平均风温水平还未能突破1100摄氏度,风温水平不高,是降焦比薄弱环节。在现有条件下建议5座高炉均引入焦炉煤气,目前,南钢炼铁厂2号高炉1座引入少量焦炉煤气,富化高炉煤气以提高煤气发热值。同时降低煤粉灰粉,喷吹优质煤粉,提高喷煤置换比,能减少炉内未然煤粉对料柱透气性和炉渣性能的影响,有利于高炉顺行(见表3、表4)。

表2 2001年与2017年烧结矿质量对比 %

表3 2002-2017年南钢五座高炉焦炭质量情况 %

表4 南钢五座高炉喷煤成分 %

4.高压

高炉冶炼是一个逆流反应过程,主要依靠上升煤气与下降炉料的充分接触完成冶炼过程,目前条件下高炉强化的目标是发展间接还原,提高煤气能量利用。顶压每变化10KPa影响焦比0.5%,影响产量2%-3%。高压操作就是要提高炉顶压力,充分发挥小高炉的顶压环境优势,延长煤气与炉料接触时间,提高煤气热能和化学能的利用效率。随着高炉强化水平的提高,对先进技术设备的引进,特别是无料钟的应用,为小高炉的高顶压操作创造了条件。

5.其他

低硅冶炼不仅为高炉炼铁节约成本,供优质生铁的同时也降低了下道工序的能量消耗。生铁含硅每升高0.1个百分点,炼铁焦比升高4kg/t,炼钢成本增加15元/吨。控制铁水硅含量的方法主要有:

(1)减少炉原燃料SiO2含量。

(2)降低软熔带控制滴落带位置,控制滴落带高度,减少铁水中[C]SiO接触的机会。

(3)提高终渣氧化性。降低风口区温度,提高炉渣碱度,促进铁水脱硅。

高炉强化就是在现有技术装备条件下运用精料、高顶压、高富氧等先进技术操作手段提高冶炼强度,实现高炉高产、优质高效、低能耗、长寿的目标,以最低的投入获得最高的效益,实现节能降耗的目的。