风温对炉况的影响实践

2020-06-11刘艳峰

刘艳峰

(河北钢铁集团宣钢公司炼铁厂, 河北 张家口 075100)

1 1号高炉简介

1 号高炉始建于2006 年12 中旬,位于原选烧厂西面,于2008 年3 月15 日投产。实际炉容为2657m3。高炉炉身采用全冷却壁设备,从炉底到炉喉钢砖下沿共设14 段冷却壁。炉腹、炉腰、炉身下部区域采用4 段铜冷却壁,其余均为铸铁冷却壁。高炉内衬采用陶瓷杯炭砖水冷炉底、炉缸结构。炉底总厚度2 800 mm,炉底下部砌筑国产半石墨炭砖(3 层高1 200 mm),炉底上部砌筑国产超微孔炭砖(2 层高800 mm),炉底最上部砌筑两层陶瓷杯砖(高800 mm),炉缸外侧环砌进口UCAR 碳砖(高5 314 mm),炉缸内侧砌陶瓷杯砖,铜冷却壁热面采用150 mm 厚的特种喷涂料。冷却系统采用软水密闭循系统,对高炉的重要设备(冷却壁、炉底、风口小套、中套、热风阀及倒流休风阀)实现全软水冷却。1 号高炉共设置30个风口,3 个铁口。

高风温操作是现代高炉生产的突出特点之一,是高炉节焦降耗、增加产量的重要手段[1]。高炉工作者研究风温波动对炉况的影响非常重要,通过总结,细化操作,达到炉况长期稳定顺行、高产低耗。

2 撤风温前炉况

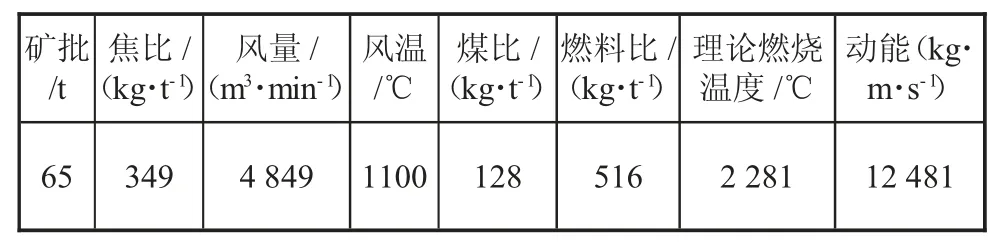

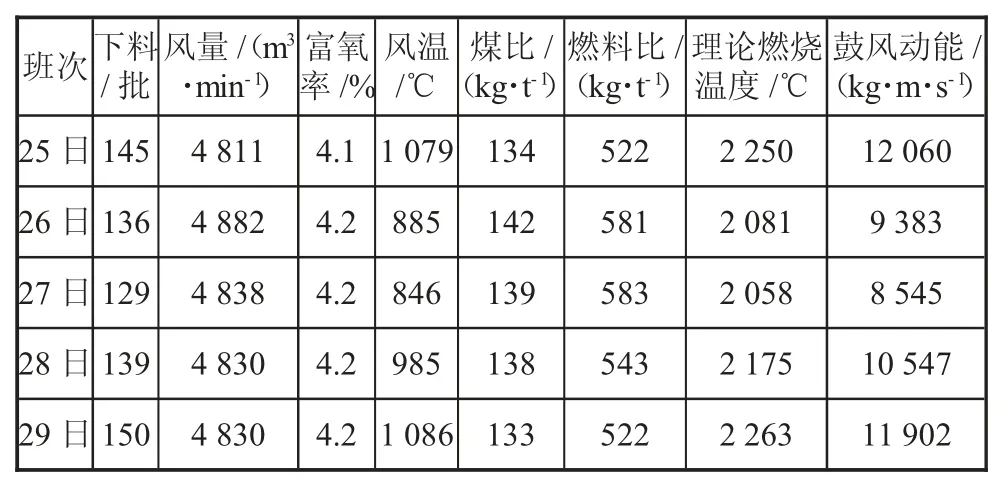

撤风温前炉况顺行程度良好,上部气流稳定,热负荷小幅度波动,燃料比处于较低水平,高炉各项指标见表1。

表1 风温波动前各项指标

3 风温波动过程中高炉炉况表现

4 月25 日热风炉热风出口泥包吹出,风温出现波动,风温波动过程中对高炉热负荷及燃料比影响较大。

图1 风温与燃料比变化趋势图

从图1 可以看出风温影响燃料比非常显著,风温降低,燃料比逐渐升高。

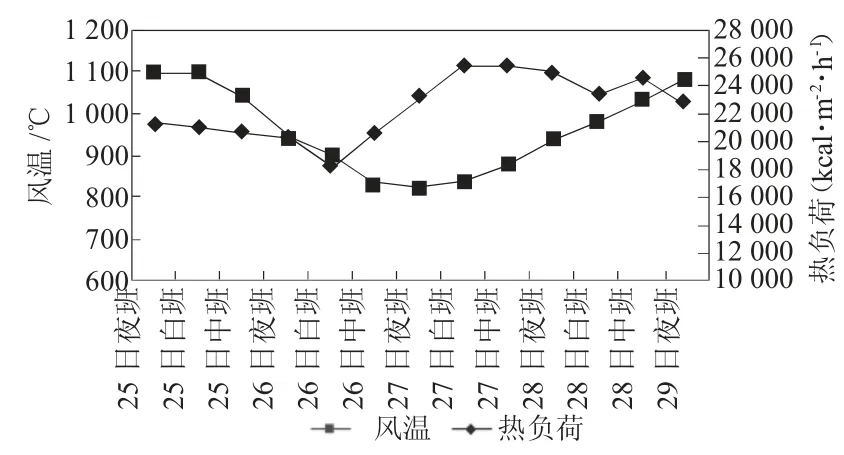

由图2 可以看出,风温低于900 ℃后,炉内铜冷却壁温度明显波动增大,热负荷上行,反应了软融带位置发生了较大变化。热负荷上行进一步导致高炉燃料比升高,并且热负荷波动大影响高炉顺行。

图2 风温与热负荷趋势图

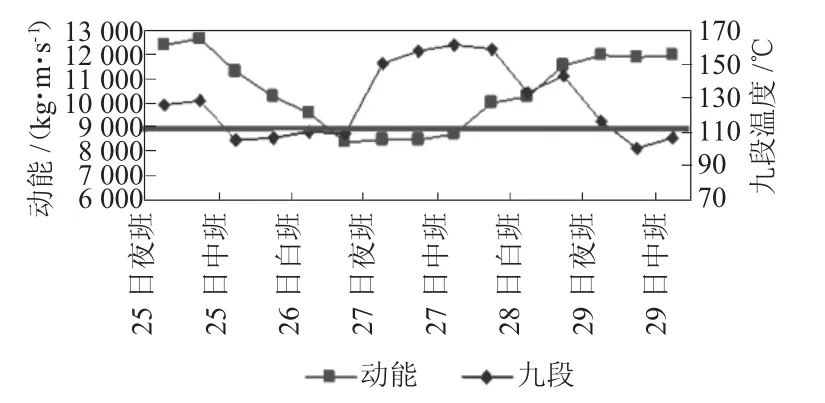

高炉上部气流情况九、十段温度具有代表性,如下页图3、4 所示风温波动时,鼓风动能低于9 000 kg·m/s 后,上部温度波动增大,边缘气流稳定性变差。

提高热风温度是高炉进行强化冶炼的重要手段之一,提高风温能降低高炉软融带高度,扩大间接还原区,降低高炉压差,提高煤气利用率,降低高炉燃耗[2]。提高风温后,炉缸温度升高,渣铁物理热充沛,提高风温与喷吹技术相结合,相得益彰,相互促进,而且还是提高煤粉置换比的重要手段之一[3]。经验表明,热风温度每提高100 ℃可降低焦比4%~7%,增产3%~5%。热风温度在高炉内能100%的利用[4]。

图3 动能与九段温度趋势图

图4 动能与十段温度趋势图

但是如果对高炉操作影响很大。风温降低后,软融带位置升高,高炉能耗升高,产量下降[5]。低风温冶炼会造成风速、鼓风动能大幅度降低;低风温时边缘气流易发展,由于炉腹煤气量不足,会造成中心气流不足,风口前的理论燃烧温度下降,炉缸热量降低[6]。

4 风温波动过程中炉内调整

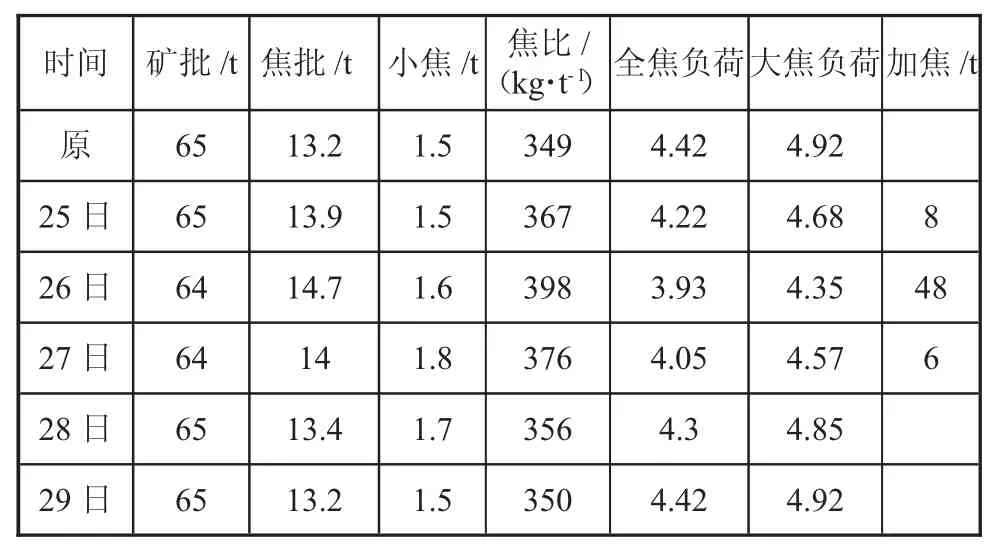

4.1 矿批、负荷调整

风温出现波动,通过理论计算,炉内采取轻负荷,加焦措施,见表2,满足了后续低风温时的燃料水平。但是矿批退至64 t 后,未继续退矿批,以便保证煤气利用。

表2 风温波动过程中矿批、负荷调整

4.2 调整过程参数情况

表3 中可以看出,风量水平未降低,并保持合理富氧率,控制煤比≤145 kg/t,保证理论燃烧温度>2 000 ℃。

炉内通过调整制度,保证了风口前理论燃烧温度和鼓风动能在合理范围内,避免了炉况的波动;通过保证矿批、负荷基本稳定,维持了高炉的煤气利用,保持了炉况稳定顺行[7]。希望能为其他情况相似的高炉提供借鉴经验。

表3 风温波动过程中参数情况

5 结语

此次在风温最低至820 ℃(较正常风温低280 ℃)且持续时间较长的情况下,炉内实现了平稳过渡,在风温恢复至正常水平后,炉况也很快恢复至正常水平,现总结如下:

1)此次风温波动前炉况基础好是前提条件。

2)在预计风温波动时,炉内通过理论计算,轻负荷、加焦,满足了后续低风温时的燃料水平。

3)此次焦比至400 kg/t 后,后续采取了单加焦的手段未在进一步轻负荷从而保证了一定的煤气利用率,保证了炉缸热量受控。

4)在矿批退至64 t 后,也未继续退矿批,风量水平未降低,也保证了煤气利用率。

5)此次在风温大幅度降低的情况下,控制煤比≤145 kg/t,保证理论燃烧温度>2 000 ℃,也是因素之一。

6)风温低于900 ℃后,炉内铜冷却壁温度明显波动增大,热负荷上行,反应了软融带位置发生了较大变化。鼓风动能低于9 000 kg·m/s 后,上部温度波动增大,边缘气流稳定性变差。