浅谈安钢3号高炉齿轮箱软水改造实践

2019-06-27张志军

张志军

1.前言

安阳钢铁股份有限公司炼铁厂3号高炉于2013年3月19日投产,该高炉炉容4747m3,采用并罐无料钟炉顶。齿轮箱是罐式炉顶的核心设备由齿轮箱与行星减速机两部分组成,其零部件加工工艺复杂、装配精度高,在高压、高温、重负荷、多粉尘的炉内工作,高炉生产所用的物料都是由齿轮箱控制布料,可实现多种布料模型。因此,齿轮箱能否安全稳定长寿命的运转,直接关系到高炉的稳定生产。然而齿轮箱温度的控制是保证齿轮箱内部精密零件安全稳定运行的重要保障之一。

2.齿轮箱水冷原理

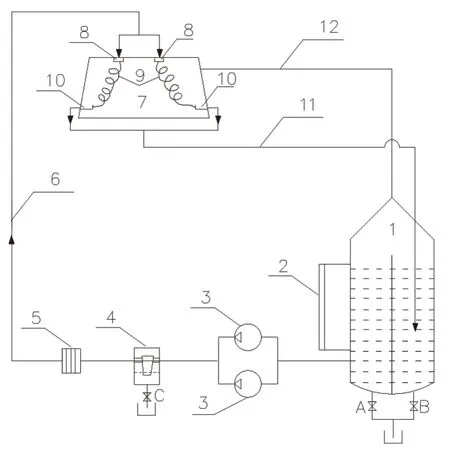

齿轮箱水冷系统的作用是降低齿轮箱体内部设备环境温度,保证箱体内部设备始终小于70℃的工作环境,齿轮箱的冷却采用净循环水的冷却方式,冷却回水回流至接受罐,通过泵加压后经自清洗过滤器过滤、板式换热器冷却送至炉顶齿轮箱循环使用。齿轮箱设计冷却水量25m3/h,最低水流量10m³/h,正常水流量16m³/h;供水压力0.44MPa,温度<35℃。板式换热器二冷水量为28m3/h。系统补水及事故用水取自中压净环水系统的供水管(见图1)。

3.存在问题

炉顶齿轮箱的冷却是开放式水循环冷却及氮气冷却,使用中压净环水,由于安钢所处地理位置,安阳地区的水质硬度偏高,总硬度大于450mg/L。在水垢形成机理中,温度和流速对水垢形成影响最大,净化水中大量的钙、镁、钠等离子,受热后析出,使得齿轮箱内部的蛇形水冷板管线及上下水槽结垢。

图1 攻关前水冷原理图

为保护高炉生产,不能让循环水漏入炉内,必须减小循环水流量,降低了流速。但流速的大小影响管壁已经沉积垢层的剥离率,又会造成结垢越快的恶性循环。加上高炉生产特性不能及时疏通处理,使齿轮箱内部的蛇形水冷板管线结垢越发严重,虽然检修期间都会对水冷板进行酸洗疏通。但在长期累积过程中,下部2块水冷板堵死,已无法疏通,侧板有一块虽然通过管道开孔疏通后,但也多次堵死,使循环水从上水槽溢流,影响了齿轮箱大齿圈的干油润滑效果,并造成旋转体及下部底盘的喷涂料基本脱落,齿轮箱下部局部破损。因此,只能通过加大氮气量对齿轮箱内密封并降温。不过,在炉况不顺的情况下,如顶温高于250度,还是会造成旋转体热膨胀,表现为旋转电流高,形成卡阻,造成停机保护。齿轮箱运行的好坏直接影响了高炉生产的安全,特别是在高炉炉况出现波动、炉内气流不稳定的时候,其影响更加明显,因此在2018年7月年修时决定对齿轮箱进行更换。

4.改造方案

4.1 水冷管系增装在线加酸装置

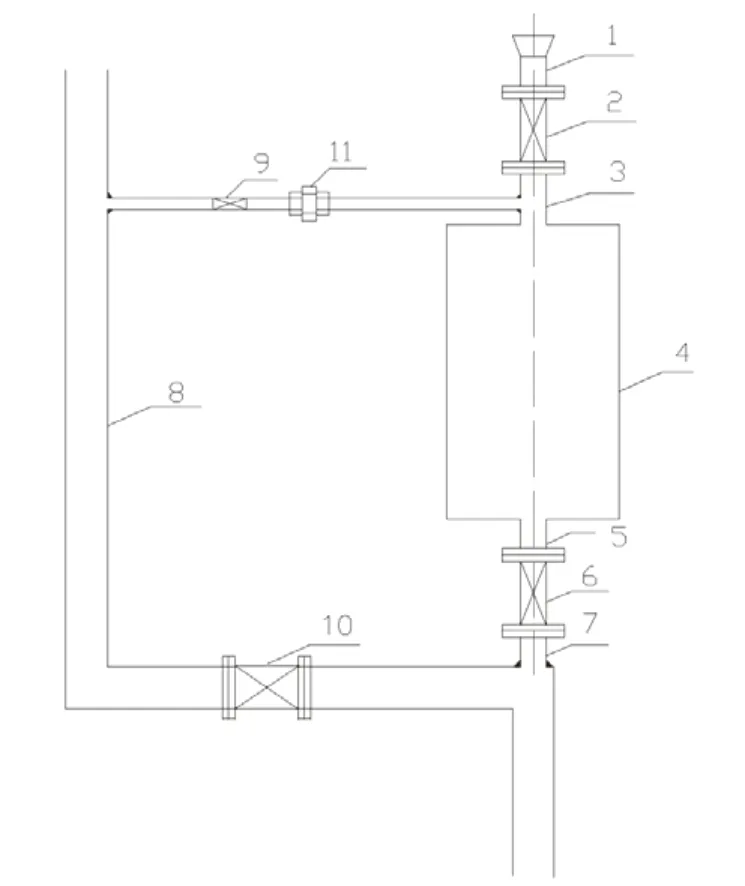

根据上述水冷原理,设计一套在线加酸装置。在线加酸装置安装在图1齿轮箱7与调压水箱1之间图1的均压管12部位(见图2)。

图2 加酸装置原理图

4.1.1 在线加酸工艺流程

根据加酸装置原理图(图2)可知,在线加酸流程为:①关闭球阀6、9,打开球阀2;②自配酸液(配比附后)从锥形漏斗1加至储酸罐4;③关闭球阀2,打开均压阀6、9,酸液自储酸罐4进入调压水箱1。若继续加酸,可按顺序重复上述①-③动作。

4.1.2 配酸及加酸方案步骤

①配酸:10%氨基磺酸,将200Kg氨基磺酸及0.8M3水置入提前制作的耐酸耐腐蚀水箱内充分混合获得20%酸溶液;②关停图1齿轮箱水冷泵3,关闭回水总阀9和均压球阀10,关闭图2中加酸水箱下部DN50球阀6,打开图1中调压水箱底部2个排污阀AB(排放结束时关闭);③打开图2中回水总阀10和均压球阀9,调压水箱补水至1米水位;④根据上述步骤将加酸流程将新配制的20%酸溶液逐步加入调压水箱;⑤启动水泵酸液循环6-8小时;⑥重新执行上第2项操作进行排酸。⑦重新执行上第③项操作调压水箱补水至正常水位;⑧启动水泵,移交生产。

4.2 软水改造

对3号高炉齿轮箱改造软水接管位置的选择有3处:①高炉44米标高的冷却壁回水总管位置(软水压力为0.18MPa,温度在44℃);②高炉27米标高风口中套及直吹管的进水总管下部的排污阀处(软水压力为1.1MPa,温度在41℃);③高炉21米标高风口小套软水总管处(软水压力为1.5MPa,温度在59℃)。

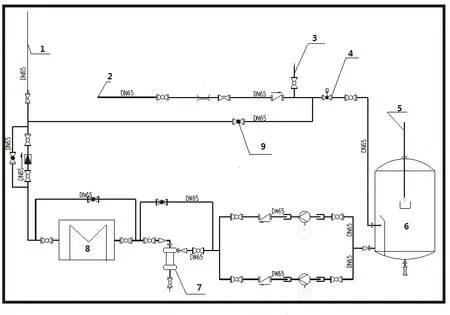

齿轮箱接受罐冷却水选取重要指标之一为来水温度,所以首要考虑27米标高处供水点为最低温度点;第二指标为压力,由于齿轮箱接收罐的压力约等于高炉炉内压力在250KPa。27米标高供水点压力为1100KPa远远大于炉内压力,可以自动向齿轮箱接收罐补水。因此选择从27米标高风口中套及直吹管的进水总管下部的排污阀接管路引到齿轮箱水冷站接受罐的气动补水阀前端。

原系统中的净环水管道不做改动,使软水管道与净环水管道并联在一起,作为应急使用。为防止软水系统压力及新增软水管道发生异常,如工业水及炉内煤气倒串到软水系统中,因此在新增系统中加入止回阀。针对炉顶温度偏高的问题,技术人员可优化炉内操作,降低炉顶温度,改变炉顶打水温度,在原当炉顶温度大于250℃时向炉内打水,调整炉顶温度至大于230℃,从而有效地防止炉顶温度过高,也可以采取改变炉顶布料制度及优化炉料结构等多方措施降低顶温。

通过对比,决定采用软水改造的方案,既操作方便,又不改变原有设计构造,充分利用了备用系统的优点(见图3)。

图3 改造后工艺流程图

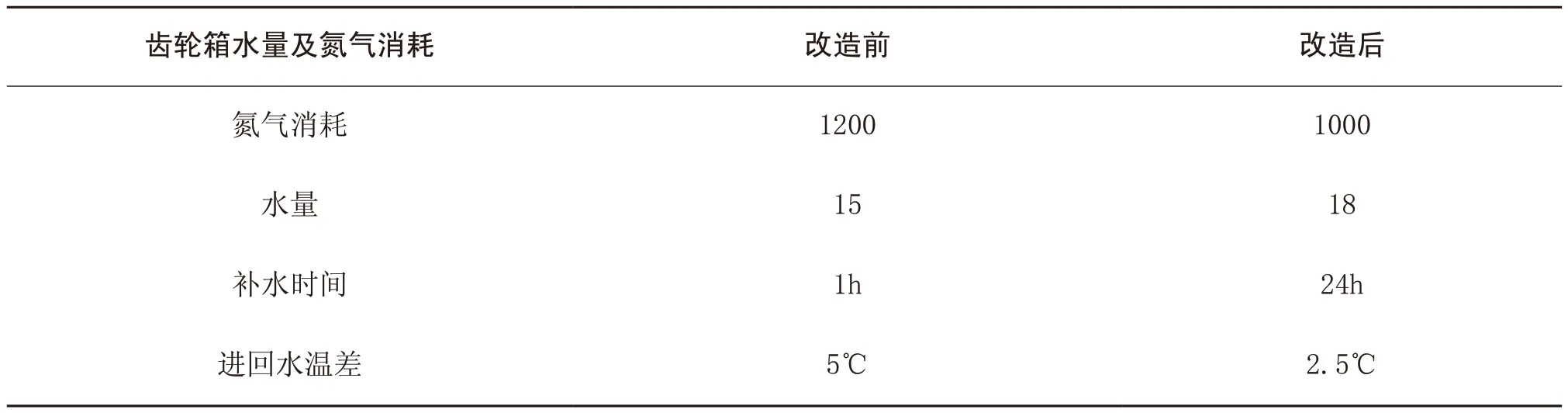

表1 安阳3号高炉齿轮箱改造前后水及氮气消耗前后对比 m3/h

5.改造前后的效果及效益

5.1 工作环境对比

2018年7月份,3号高炉年修时对齿轮箱改造及工艺措施改进,炉顶温度基本降至150℃以下,极大改善了齿轮箱的外部工作环境。由于齿轮箱设备要求氮气流量最低要求为700m3/h,因此对齿轮箱温度适当降低氮气流量,经过改造后的1个多月运行,现在氮气流量已下降到1000m3/h,齿轮箱箱体的温度也控制在38℃。8月份,3号高炉的指标进一步优化,日产达10000吨以上。

5.2 水汽消耗对比

3号高炉齿轮箱改造前后水及氮气消耗对比见表1。

5.3 年预期效益计算

酸洗成本每年按照4次检修计算20000*4=80000元;氮气成本降低200m3/h,按年节约氮气成本为200*24*365*0.21元=367920元;工业水年消耗1*24*365*2元=17520元,软水年消耗1*365*9=3285元,冷却水年节约17520-3285=14235元。年节约成本总计约为462155元。

6.结束语

齿轮箱的冷却水水质直接影响其在线使用寿命,通过改变水质,即使能源介质的投入降低,又使齿轮箱冷却效果明显改善,同时节约了设备维护成本,经济效益显著,值得推广借鉴。