大型弛张筛动态特性分析

2019-05-28陈志强

王 宏,陈志强

(1.天地(唐山)矿业科技有限公司,河北 唐山 063012;2.中煤科工集团唐山研究院有限公司,河北 唐山 063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

目前,细粒级煤炭干法筛分是世界性难题,潮湿细颗粒物料互相粘结成团、松散困难并且粘堵筛孔,这一直是国内外筛分技术的难点[1],弛张筛的出现和发展为解决这一问题提供了有效途径。弛张筛是一种新型筛分设备,具有处理量大,筛分效率高等特点,特别是在高黏度、细粒度物料的筛分上优势明显[2]。

弛张筛主要有两种结构形式,分别为以自由振动器作为驱动系统的弛张筛和以限制行程的偏心驱动系统的弛张筛[3],前者的代表产品为美国的伯特利弛张筛、奥地利的宾得弛张筛和奥瑞(天津)工业技术有限公司生产的AFS驰张筛,后者代表产品则为德国海英·勒曼公司研制的第三代Liwell型弛张筛[4]。我国早期弛张筛是由鞍山矿山机械公司借鉴德国利威尔技术开发的CZS型双曲柄弛张筛,但由于国内生产的弛张筛的双曲柄机构的可靠性和筛面材料质量问题等因素,至今未能得到推广。以自由振动器作为驱动系统的弛张筛经过近年来的不断研究,潮湿细粒粘性物料的筛分技术和弛张筛筛分技术有了很大的发展,弛张筛向着大型化、高效化和高可靠性的方向发展。近年来,弛张筛在许多洗煤厂已有所应用,它的出现改变了传统振动筛在筛分领域的格局。但是目前国外弛张筛占据国内大部分市场份额[5],而我国对于弛张筛的研究起步较晚,在大型化和可靠性等方面相对落后,和进口弛张筛差距较大,难以满足选煤厂的需求。目前国内对各类振动筛动态特性研究很多,但是对弛张筛的动态特性分析很少。采用有限元分析方法和动应力测试的方法,通过对弛张筛关键问题的研究,使弛张筛的整体结构合理,提高弛张筛使用寿命和可靠性,设计出具有国内自主知识产权的弛张筛十分有意义。

1 弛张筛的结构和工作原理

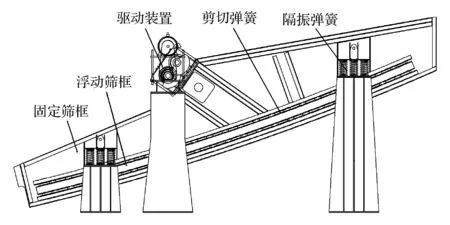

弛张筛结构如图1所示。弛张筛采用基本振动和附加振动的双重振动原理,基本振动是由偏心块旋转产生的振动,附加振动是基本振动带动产生的反向振动[6]。两个参振质量以相同的频率相对振动,由于筛面两端分别安装在固定框和浮动框架上,聚氨酯筛面连续不断的扩张、收缩,从而获得较高的加速度。两个参振质量相对线性运动是可调的,可以根据筛分物料不同调整所有必要的参数[7]。

图1 弛张筛结构图

2 弛张筛模态分析

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以通过有限元的方法取得,则称为计算模态分析[8]。模态参数是力学系统运动微分方程的特征值和特征向量。通过模态分析掌握了结构的各阶模态的主要特性,就能够预测出结构在某一频率范围内受到外部或内部激励作用下的实际振动响应。因此,模态分析是结构动态设计的重要方法。

2.1 有限元模型的建立

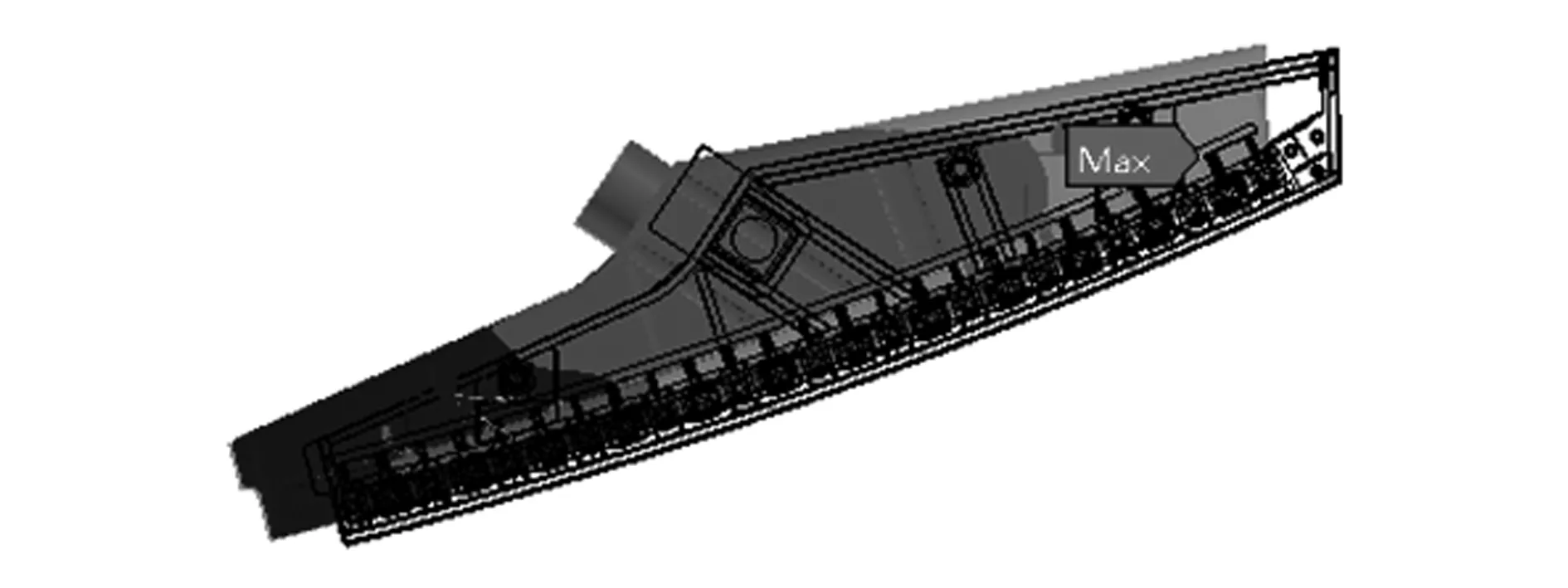

以FBVB3080型弛张筛为例,进行数值模拟,在三维软件中建立筛机的模型,然后导入有限元软件中对筛箱进行分析。对3D模型简化处理,侧板与横梁、加强梁、驱动梁及入料挡板之间的结合面采用线性接触连接模拟;振动器质量采用质量点模拟;筛机支座弹簧采用弹簧单元模拟。采用四面体及六面体单元对3D模型进行网格划分,划分单元数为665634,网格质量数为7.37,有限元模型如图1所示。

图1 弛张筛数值模型

2.2 筛机模态分析结果

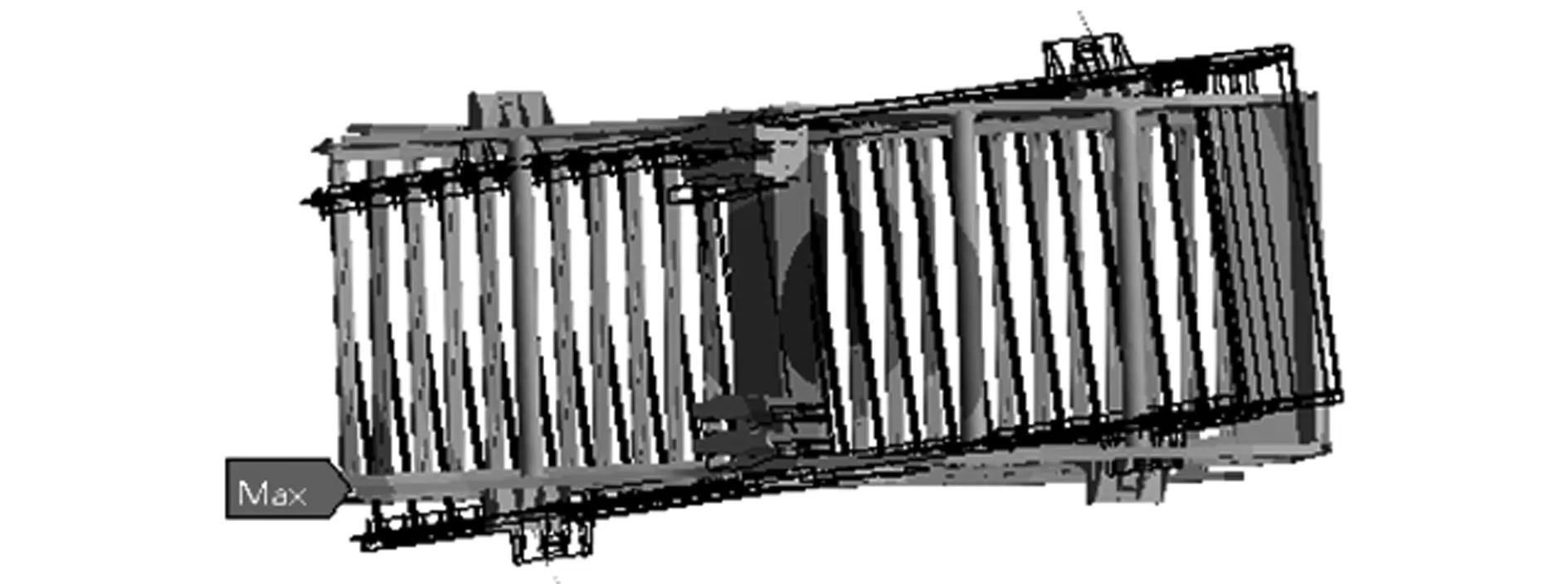

模型建立后,对筛机模态分析,设置最大提取模态阶数为10,模态分析结果如图2—11所示。

图2 第一阶振型

图3 第二阶振型

图4 第三阶振型

图5 第四阶振型

图6 第五阶振型

图7 第六阶振型

图8 第七阶振型

图9 第八阶振型

图10 第九阶振型

图11 第十阶振型

各种振型下的筛机形态分析见表1。

表1 筛机各阶形态表

计算结果显示,前3阶的模态为刚体平动,第4—7阶模态为摆动和翘动,只有第8阶条件下第二质体才与第一质体发生了相对运动,这正是目标频率范围,而其他模态下两个质体是同向运动,不符合弛张筛的运动状态。

在此基础上又对第8阶15.138Hz附近的频率进行了大量的模拟分析,经分析发现在14Hz的条件下,固定筛框振幅为3.53mm,浮动筛框振幅为16.57mm,符合弛张筛的振动状态的要求,从而得出了14Hz是最佳的工作频率,如图12所示。

图12 14Hz下的振动模态

3 弛张筛谐响应分析

弛张筛在工作过程中,筛箱在箱式激振器产生的交变激振力的作用下,侧板、驱动梁等部件会产生动应力,动应力的数值及分布规律对筛机的可靠性有着至关重要的影响。因此,为提高设备可靠性,需要对筛机进行谐响应分析。

3.1 载荷处理

弛张筛采用安装在驱动梁上的箱式激振器激振,激振器产生的激振力使筛机沿与水平面成一定角度方向上往复振动。为了简化计算,将激振器的质量高为质量点,同时将激振器各组偏心块产生的最大激振力施加在驱动梁上产激振器安装板上。

3.2 谐响应结果分析

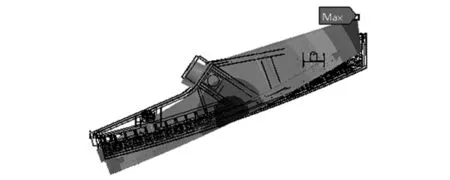

在最佳工作频率14Hz的条件下,对筛箱和驱动梁进行受力分析,如图13、图14所示。

图13 筛箱受力分析

图14 驱动梁受力分析

由图13可知,侧板与驱动梁联接处的应力较大,属于应力集中所致,最大达到10.413MPa,其余部位均小于5.3214MPa。侧板与驱动梁选用高强度低合金钢板,屈服极限远远超过最大应力,所以筛框强度设计满足要求。由图14可知,驱动梁中间处以及法兰处应力值最大,达到8.105MPa,也远小于许用应力值,说明筛箱梁结构设计合理,能够满足筛机在交变载荷下长期工作。

4 弛张筛动应力测试

根据谐响应分析的计算结果,采用动静态应力应变测试分析系统[9],通过信号采集和软件分析来获取振动筛筛框上的响应情况。在筛机应力值较大的部位布点,测试在空载状态下各点的应力值[10]。测试选择侧板前、后支撑上部2个点,出料端第1根横梁中部,驱动梁中部,加强梁中部,后挡板中部等6个点的测试结果进行分析,测试结果计算机上读取并整理数据见表2。

表2 测试主应力和效应力值

由表2可知,二者频率基本一致,模拟值略大于实测模态结构。各部位的实测等效应力值远小于许用应力值;实测等效应力值与模态分析计算的结果相比,有一定的误差,但误差值满足弛张筛动应力测试的要求。

5 结 论

1)利用有限元软件,建立弛张筛的有限元模型,对其分别进行模态分析和应力分析,找到筛机合适的工作频率,得到筛机上各部位应力应变的分布规律。

2)有限元分析和动应力测试同时表明筛框动应力小于许用应力,体现了结构的合理性,为弛张筛优化设计提供了参考。

3)动力应力测试仪器与有限元分析对比结果基本接近,验证了这两种方法的可靠性。