矿用液驱车辆轮胎偏磨原因分析及优化改进

2019-05-28刘德宁

刘德宁

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

液压驱动具有布置灵活且能量密度大的优点,在井下无轨辅助运输车辆中有较为广泛的应用。某矿用车辆为实现了液压支架的快速装卸,该种驱动方式,已经成为井下工作面搬家倒面的重要无轨运输工具,极大的提高了综采工作面的搬家效率[1]。车辆采用了前后机架铰接的连接方式,后机架左右两个各布置两个轮胎,轮胎安装在摆动梁上,确保车辆行驶过程中每个轮胎都有足够的附着力。转向时,转向油缸前后机架绕销轴相对转过一定角度,属于滑移转向。滑移转向对轮胎的磨损较大,同时车辆在运行中松油门工况下,后轮胎会有倒转或抱死现象,从而导致后轮胎产生非滚动摩擦,加剧了后轮胎的磨损,尤其是车辆在重载下坡工况下此现象会越发明显,对轮胎造成的磨损量也越大。车辆在质保期内运行一段时间后,经常出现轮胎偏磨现象,降低了轮胎的使用寿命,而轮胎价值较高,因此造成了很高的运行成本。目前国内外学者对该类型车辆的闭式系统进行了相关优化[2,3],仍没有解决轮胎偏磨问题。

1 液压制动力形成机理

车辆通常采用后四轮驱动的方式,左右两侧的马达分别由一个闭式泵驱动,这样就形成了单泵双马达的闭式行走系统。六驱车辆在大部分工况下也是处于四驱运行状态,因此本文重点讨论单泵双马达驱动系统。

目前液驱车辆所采用的闭式泵均为德国力士乐公司的DA泵,其优势在于通过纯液控的方式实现了泵与发动机的匹配,既能充分吸收发动机的功率又确保发动机不熄火[4,5]。

DA泵的工作原理如图1所示。

图1 DA泵的工作原理图

闭式泵中内置一个齿轮泵,其作用是补充闭式系统中泄露的油液和冲洗阀冲出的高温油液,同时也可为先导手柄提供压力。齿轮泵的流量全部流经DA阀的节流孔进入闭式系统。DA阀的本质是定差减压阀,工作原理如图2所示,其出口压力与节流孔两端的压差及弹簧预紧力有如下关系:

(p1-p2)-F=pst(1)

即:

Δp-F=pst(2)

式中,p1为节流孔的进口压力,bar;p2为节流孔的出口压力,bar;F为弹簧预紧力,bar;pst为DA阀出口压力,bar;Δp为节流孔两侧的压差,bar。

从图2可知pst最终作用于闭式泵变量机构,压力值越大,泵斜盘的摆角越大,泵的排量相应增大。

图2 DA阀的工作原理示意图

节流孔两侧的压差与通过节流孔的流量之间的关系如下[6]:

式中,q为通过节流孔的流量,L/min;K为与介质密度及节流孔的通流面积及阀口形状相关的常数。

由于齿轮泵为定量泵,其输出流量q仅与发动机转速n正相关;通过式(3)可得,流量q与压差Δp正相关;通过式(2)可得控制压力pst与压差Δp正相关;由此可得控制压力pst与发动机转速n正相关,即发动机转速越高,泵的排量越大。

车辆正常行驶过程中,由于左右两侧的驱动系统相同,因此仅分析一侧的单泵双马达闭式系统回路,其油液的循环路线如图3所示。

图3 正常行驶状态下闭式回路油液循环路线

从图3可以看出,油液经高压侧向低压侧流动。闭式泵出口的高压管路AB一分为二,分别通过BC管路和BD管路进入马达1和马达2,驱动马达转动,马达1的回油和马达2的回油分别通过管路EG和管路FG经由管路GJ回流至闭式泵的进油口。系统的循环流量取决于闭式泵的输出流量。

松油门时,发动机转速迅速下降,瞬间回到怠速状态,而整车由于惯性继续向前以较快的速度运动,拖动马达持续转动,此时马达变为“泵”工况,泵变为“马达”工况,由前文可知,发动机转速降低闭式泵的排量减小,闭式泵的流量即转速与排量的乘积变得更小,而马达的输出流量由于整车惯性拖动不能瞬间降低,因此在图3中所示的低压侧形成回油背压。松油门工况下闭式系统的循环油路如图4所示。

由于马达的回油量在松油门过程中瞬间维持不变,而闭式泵的排量减小,如果马达的所有回油量全通过闭式泵,则相当于强行拖动发动机超怠速运转,此时发动机会产生“制动力矩”,因此在管路的G点会形成很大的回油背压,该压力会阻碍马达继续运转,迫使车辆减速,称为液压制动力。如果液压制动力超过轮胎的附着力,则会发生轮胎抱死或倒转现象。

图4 松油门工况下闭式回路油液循环示意图

进口该类型车辆采用了低速大扭矩马达直接驱动轮胎的方案,运行过程中马达的转速较低,松油门工况下惯性较小,因此几乎不存在轮胎偏磨的情况,但是由于低速大扭矩马达上自带的行车制动器制动力矩较小,且频繁使用容易失效,因此没有在国内推广应用。

2 后轮胎偏磨原因

同一侧的前后轮胎都安装在摆动梁上,确保车辆能自动适应路面,两个轮胎都有足够的附着力。摆动梁的结构如图5所示。

图5 摆动梁的结构

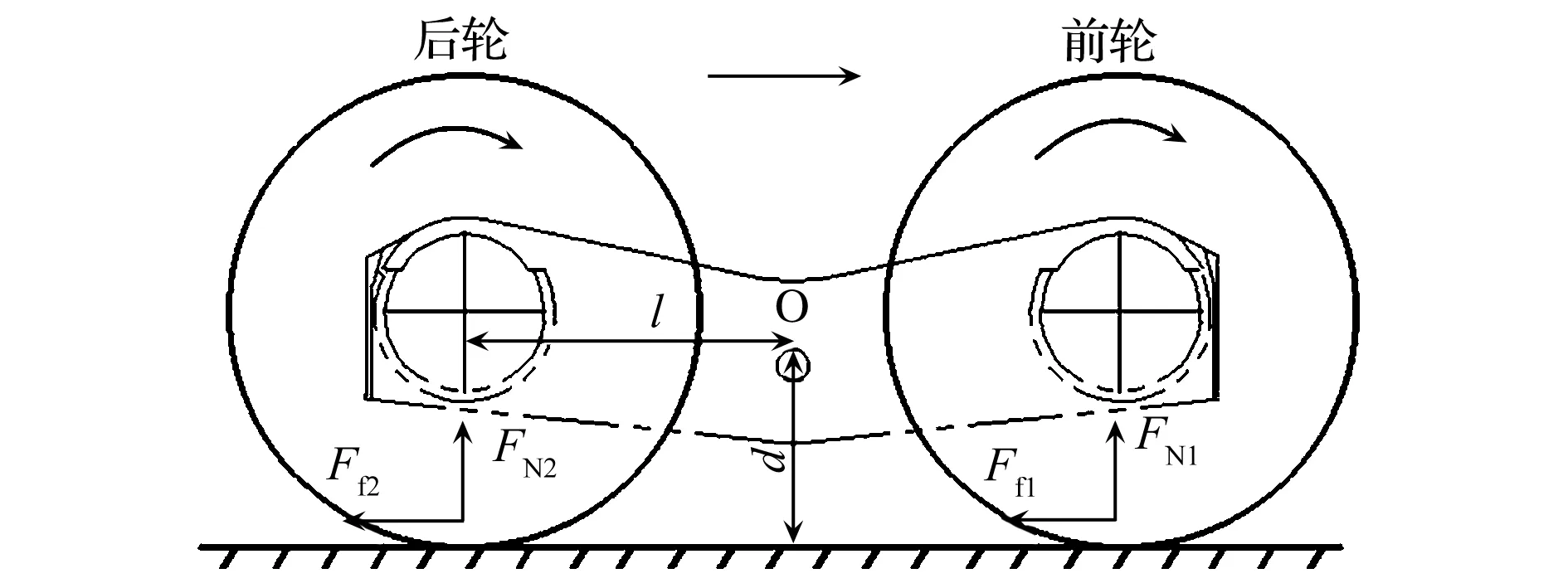

以轮胎和摆动梁为研究对象,车辆正常行驶过程中的受力如图6所示。

图6 车辆正常运行过程中摆动梁受力图

忽略摆动梁转动过程中的摩擦阻力矩,以上各力对摆动梁的铰点O处求力矩,取顺时针方向的力矩为正值,可得:

FN2·l-Fa2·d-Fa1·d-FN1·l=0(4)

式中,FN1为前轮胎所受的地面支持力,N;Fa1为前轮胎牵引力,N;FN2为后轮胎所受的地面支持力,N;Fa2为前轮胎牵引力,N;l为轮胎到摆动梁铰点O的中心距,mm;d为摆动梁铰点O到地面的距离,mm。

化简后可得:

FN2=(Fa1+Fa2)d/l+FN1(5)

由此可得:

FN2>FN1

通过以上分析可知:车辆正常前进行驶工况下后轮胎的附着力好于前轮胎。

松油门工况下,整车由于惯性继续向前运动,此时闭式系统会产生液压制动力,其方向与整车运行方向相反,迫使车辆减速。摆动梁的受力如图7所示。

图7 车辆松油门工况下摆动梁受力图

同样取顺时针方向的力矩为正值,将图中各力对摆动梁的铰点O处求力矩,可得:

FN1=(Ff1+Ff2)d/l+FN2(6)

式中:Ff1为前轮上的液压制动力,N;Ff2前轮上的液压制动力,N。

由此可得:

FN1>FN2

通过以上分析可知:车辆松油门工况下前轮胎的附着力好于后轮胎,因此只可能是后轮胎产生抱死或倒转现象。

3 闭式系统改进设计

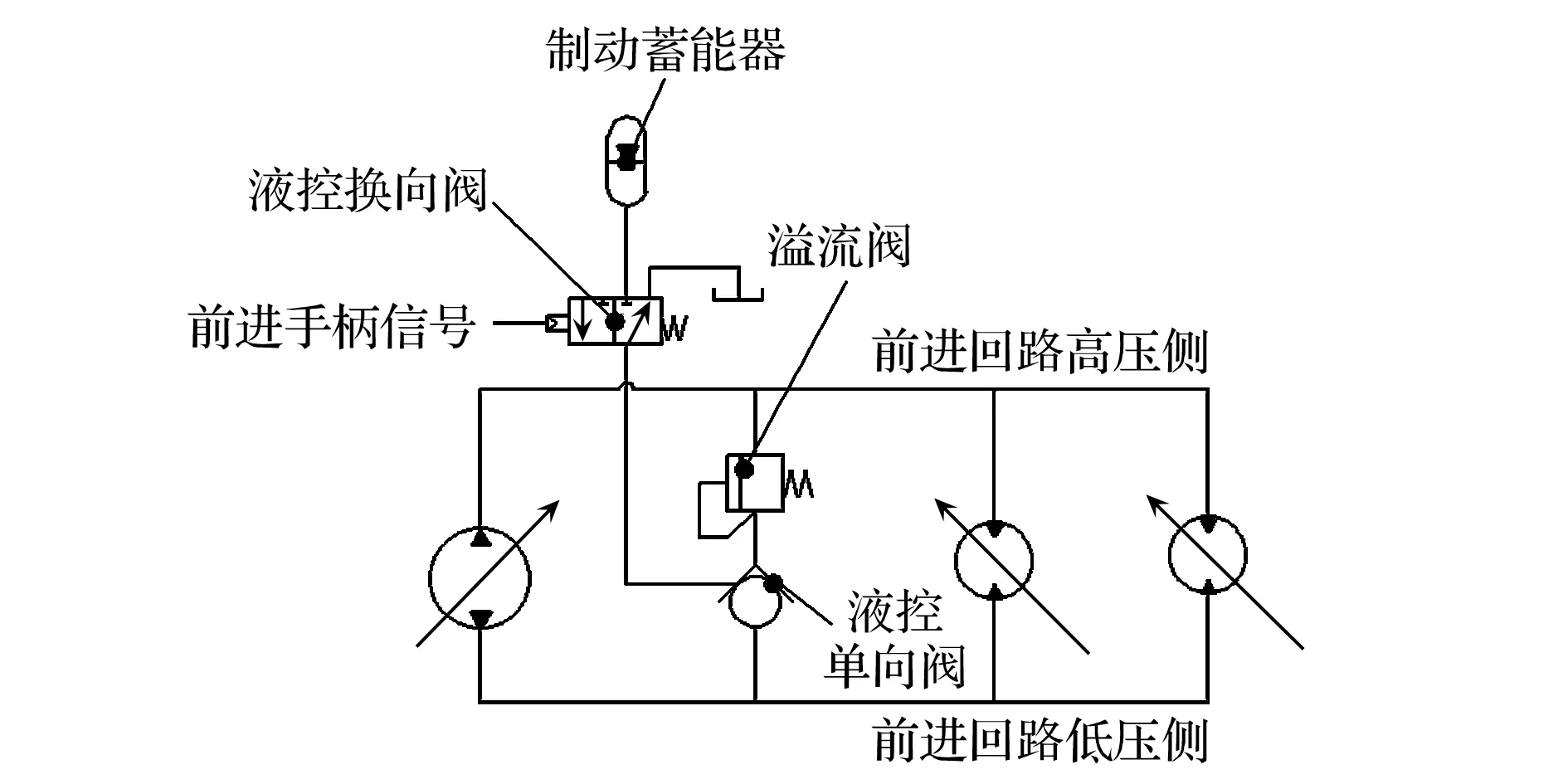

液压制动力可以辅助机械制动对车辆进行制动,其制动力越大,对机械制动的损耗相应的越少,但是基于前面的分析论证,液压制动力过大会产生轮胎偏磨的情况,而轮胎的价值远大于摩擦片的价格。因此,为解决轮胎偏磨问题,对闭式系统进行了优化设计,在回路中增加相应的控制装置,从而限制松油门过程中液压制动力的大小。其实现原理如图8所示。

图8 改进后的闭式系统原理图

如图8所示,在回路中的高压侧和低压侧之间并联接入了溢流阀和液控单向阀。其工作原理如下:液控单向阀的作用是确保溢流阀只限制前进回路低压侧的压力,因为车辆挂倒档后,图中前进回路低压侧变为后退回路高压侧,为不影响车辆倒车动力,需要加单向阀将油液阻断。液控单向阀的控制压力是由前进手柄的信号控制,松油门前进回路低压侧的压力可达30MPa以上,而液控单向阀的导压比一般为1∶3,为确保液控单向阀打开,要求其控制压力为10MPa以上,而前进先导压力仅为3MPa,因此需通过液控换向阀将车上制动蓄能器的压力引至液控单向阀的控制口。车辆挂前进档后,液控单向阀开启,松油门过程中,液压制动力在前进回路的低压侧形成高压,通过溢流阀可限制该压力的大小,可以起到防止轮胎倒转的现象发生。

该装置在车上装机应用半年,没有发生偏磨现象,极大的提高了轮胎的使用寿命。改进后轮胎使用效果如图9所示。

4 结 语

采用了单泵双马达驱动方式的矿用液驱车辆,由于液压制动力的存在导致松油门过程中会产生轮胎抱死或倒转现象,通过受力分析表明松油门时后轮胎的附着力小于前轮胎附着力,因此后轮胎容易产生倒转。通过在系统回路中增加控制装置,限制液压制动力的峰值,当制动压力超过溢流阀设定值时,高低压回路连通。该装置装机应用半年后没有出现轮胎偏磨情况,大大极高了轮胎的使用寿命,降低了车辆的运行成本。