煤矿无轨辅助运输工艺和发展方向研究

2019-05-28袁晓明

袁晓明

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

国外随着车辆技术的逐渐成熟,卡特彼勒、山特维克等公司在19世纪40年代已经生产出推土机、多功能车等产品向矿山发展,推动了煤矿辅助运输方式从使用电机车的轨道运输工艺向使用胶轮车的无轨运输工艺的发展。英国煤矿井下于1959年开始使用柴油机无轨胶轮车[1],在美国MSHA网站检索到美国认证防爆车辆的时间,从而基本确定美国1989年开始使用防爆蓄电池车辆,自1998年开始使用防爆柴油机,至今美国已经有数万台各种车辆设备在煤矿井下应用。我国大同矿务局在20世纪80年代中期引进了澳大利亚诺依斯公司的支架运输车,英国埃姆科公司的多用途铲车;20世纪90年代中期,神东公司大柳塔矿和活鸡兔矿引进了英国埃姆科公司913HLD型无轨胶轮铲车、人车、运煤车等无轨辅助运输设备,矿井实现了全部无轨化运输,不再铺设轨道[2]。

无轨胶轮车实现了人员、物料从地面工业广场到井下工作面直达运输,完全不需要转运、等待时间,极大的提高了工作效率,也将煤矿井下辅助运输人员数量从几千人降低到了不足百人,例如我国大同矿务局云岗矿曾用澳大利亚诺依斯公司的柴油机重型支架铲车创10天搬完一个工作面的记录。无轨辅助运输工艺带来的巨大效率和安全优势,促使我国大力发展无轨辅助运输设备,国内在用无轨胶轮车辆设备超过4万台。但是随着大量柴油机动力的无轨运输车辆设备下井使用,井下空气污染形势变得非常严峻,《煤矿安全规程》不得不对通风量和车辆使用做出限制,也促使国家安监总局2019年3月发布井下柴油机车辆排放标准符合非道路国三标准的规定文件,这必然引发柴油机动力胶轮车辆价格上涨、电动车辆和空气动力等其他动力源车辆推广使用、井下精细化车辆调度和运营管理等一系列变革,推动无轨辅助运输工艺向更加先进的方向发展。

1 国外无轨辅助运输工艺

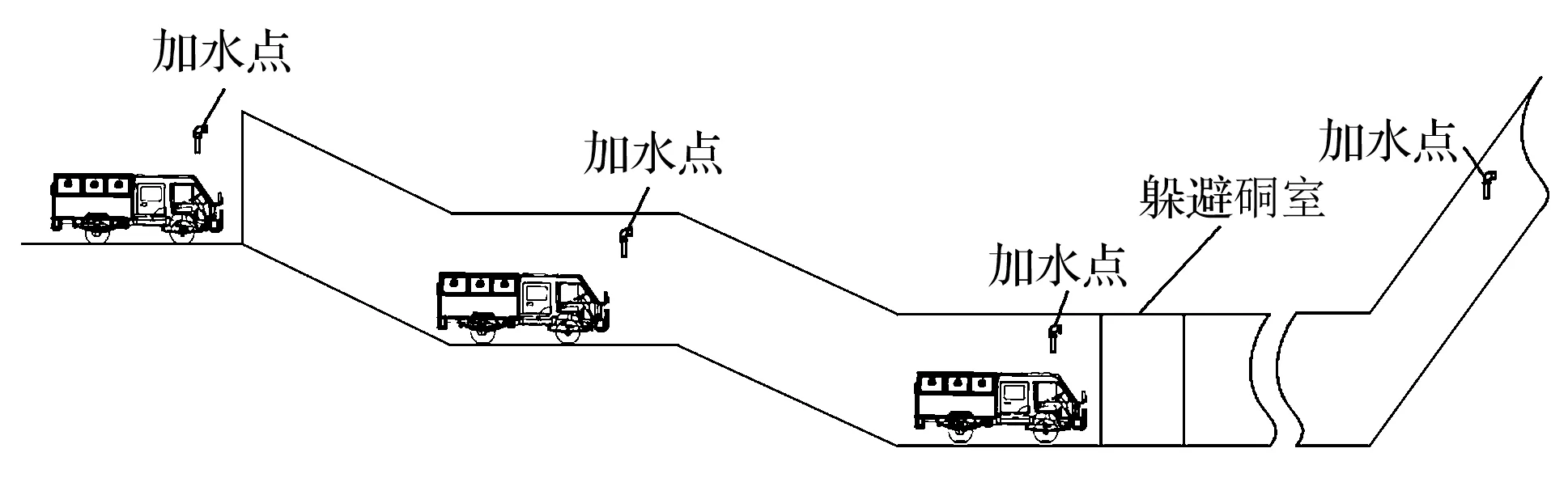

国外无轨运输大都采用斜井运输工艺,车辆从地面直达井下工作地点,对车辆运行的坡度、路面、巷道断面等都有使用工艺规定。无轨胶轮车辆对坡度和长度比较敏感,使用不当容易造成车轮打滑、发动机高温、制动失效等安全事故,因此受车辆制动器可靠性、驾驶员视野、地面摩擦系数等条件的限制,无轨辅助运输通常采用小于12°的坡度,并且在连续长距离下坡路段间隔一定距离设有缓冲和休息用的平路段保证运行安全。采用无轨胶轮运输的巷道地面要求平整,不能有尖锐、锋利的岩石或者杂物,避免轮胎受伤。国外对煤矿井下无轨胶轮车运行速度和巷道宽度作了规定,要求车速越高车与顶板和侧帮的间距越大,车速超过3.6m/s,间距应大于1.5m[3]。另外车辆行驶沿途配备有加水点,水龙头就悬挂在驾驶侧旁边,车辆的加水口也设计在驾驶员够得着的位置,司机不需下车就能快速补充处理尾气消耗的水。国外无轨运输主要包括人员、材料和综采工作面安装回撤三种,使用设备相对固定,也没有过多的规格型号,这与国外煤矿井下辅助运输工艺高效组织方式、自动化程度高、作业人员少、产量相对较小等条件有关。

人员材料运输,由于国外井下作业人员较少,例如澳大利亚奥斯塔达煤矿连采队作业人员三人即能开工,两人开掘锚机一人开梭车,因此实际下井基本采取每人各开一辆车方式,单驾驶员全程独立完成整个运输过程的开车、补水、加油、装卸物料等作业,从地面直达井下工作地点。整个运输过程相对轨道运输特别简单,省去了大量转运、装卸、打点、绞车司机等环节和人员。人员和材料辅助运输工艺如图1所示。主要使用辅助运输设备有防爆柴油机人车、防爆柴油机材料车,生产厂家主要有SANDVIK、ATLAS、CAT、MTI、GHH、PUAS、SCHOPF、RHAM等,人车主要有英国EIMC913型30座人车和TAXI小型指挥车、南非产10座人车、澳大利亚产PJB和SMV的20座人车、德国PAUS公司的名卡系列人员运输车,材料车主要有MK3S 型多用途车、RUK4型多功能车、EIMC912E型客货两用车、PET6 型客货两用车等[4]。

图1 人员和材料辅助运输工艺简图

综采工作面采用无轨辅助运输方式,可以实现综采设备“面到面”不转载运输,简化了传统轨道辅助运输方式,也减少了大量辅助作业人员[4,5]。安装回撤工艺需要刮板输送机、液压支架、采煤机、变电供电设备、带式输送机等一整套设备。因此,回撤主要工艺过程包括刮板输送机抽链、中部槽连接板和哑铃销拆解、电缆油管分解、采煤机拆解、工作面电缆管线回撤、移动变压器等电器拆分、转载破碎机拆解、中部槽回撤、带式输送机机头机尾拆解、工作面电缆管线回撤和液压支架回撤等内容,安装工艺与回撤工艺组织相反。其中较轻设备通常使用多功能车提前运输,而几十上百吨的液压支架和采煤机由于质量很大难以搬运是运输的重点工作。采煤机通常采用两台防爆蓄电池铲板车前后抬起来拖动的方式运输,速度较慢;而支架采取防爆蓄电池铲板车在工作面短途摆正后,由防爆柴油机支架搬运车负责将支架转运到另外一个工作面,效率大幅提高。综采工作面支架回撤工艺如图2所示。

图2 综采工作面支架回撤工艺简图

2 国内无轨辅助运输改进与提高

我国在引进、消化、吸收国外无轨辅助运输系统使用工艺和各种设备的同时,也推进了设备国产化研制进程和大量新型设备的开发进程,各种车型和专用设备层出不穷,并在法律法规、使用工艺、安全防护、节能减排等很多方面进行了拓展和提升,安全高效无轨辅助运输得到进一步发展,造就了一大批千万吨级安全高效运输矿井。

我国在国外传统斜井无轨辅助运输应用的基础上,还将无轨辅助运输拓展到了竖井提升的矿井,开发出很多适合罐笼运输的专用无轨辅助运输设备,包括罐笼人车、材料车、多功能车等,很多竖井提升矿井还将轨道嵌入地面,使得轨道运输与无轨运输能够结合使用,进一步扩大了无轨辅助运输的应用范围[6,7]。将各种辅助运输车辆运输方式虚拟合并为一个我国煤矿无轨辅助运输系统模型,包含了斜井和竖井两种运输形式下的人员、材料、安装回撤等多种工作,包含竖井和斜井运输方式的辅助运输系统模型如图3所示。

图3 包含竖井和斜井运输方式的 辅助运输系统模型

2.1 法律法规

我国在《煤矿安全规程》、《煤矿用防爆柴油机无轨胶轮车安全使用规范》(AQ 1064—2008)等相关规范文件中,对无轨辅助运输巷道尺寸、通风条件、制动安全等各种条件进行规范管理,并不断对无轨胶轮辅助运输系统提出更高的要求。最新的煤安监技装〔2018〕39号文件《国家煤矿安监局关于发布禁止井工煤矿使用的设备及工艺目录(第四批)的通知》,要求煤矿井下防爆柴油机排放达到《非道路移动机械用柴油机排气污染物排放限值及测量方法》(GB 20891—2014)要求,将进一步推动我国煤矿井下无轨辅助运输设备核心技术的提升和技术进步。

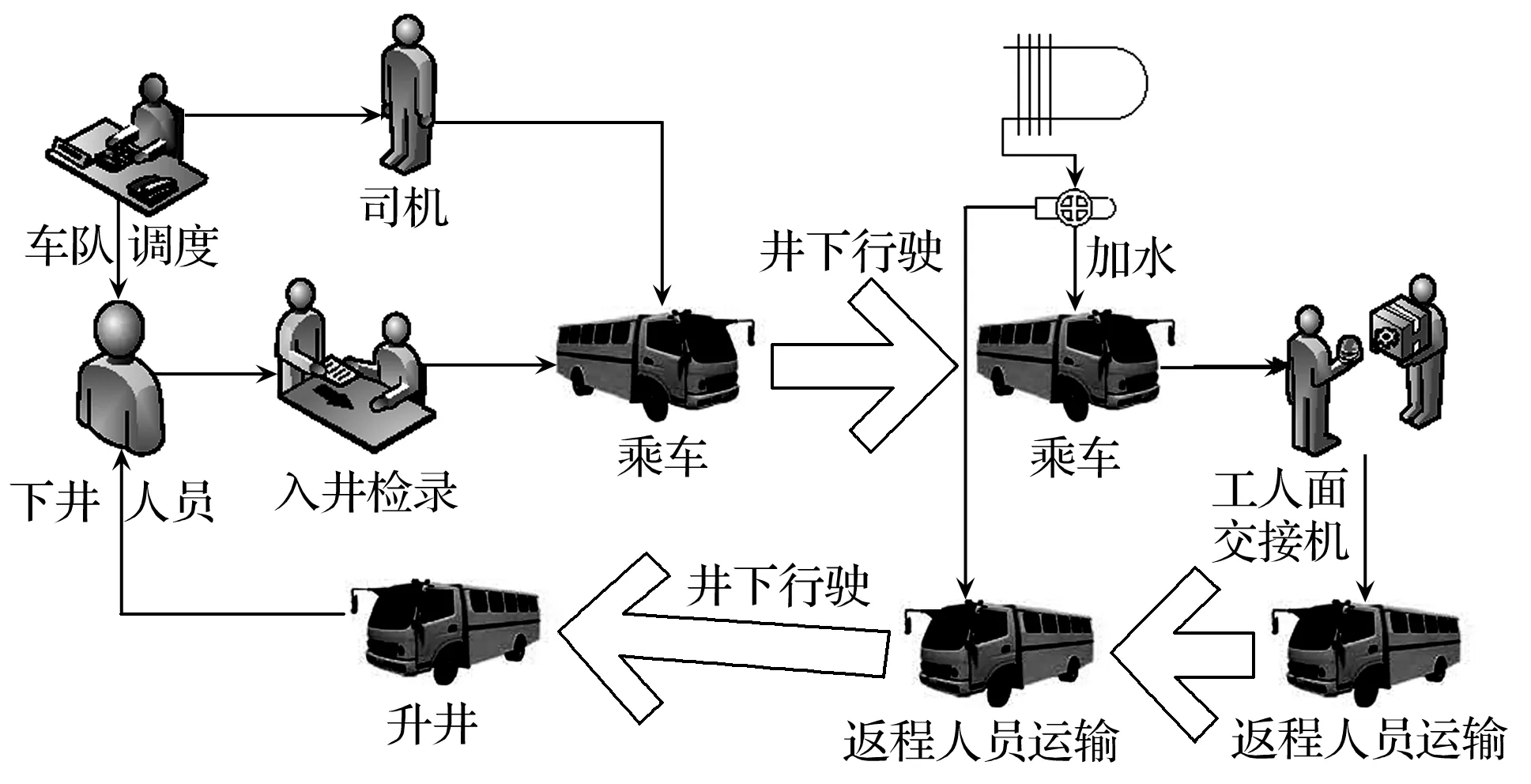

2.2 人员运输工艺

国内采用无轨辅助运输的矿井通常规模较大,上下班人员远超国外房柱式开采及综采作业人员,通常一个队需要20人左右,还有大量其他辅助人员下井,因此上下班更多的采用20座,甚至是30座人车,配备专业的司机驾驶车辆。人车主要车型有5~9座指挥车和20座人车两种,其他2座巡检车、30座人车等车型用量较小。国内专职司机人员运输工艺流程如图4所示。

图4 国内专职司机人员运输工艺流程图

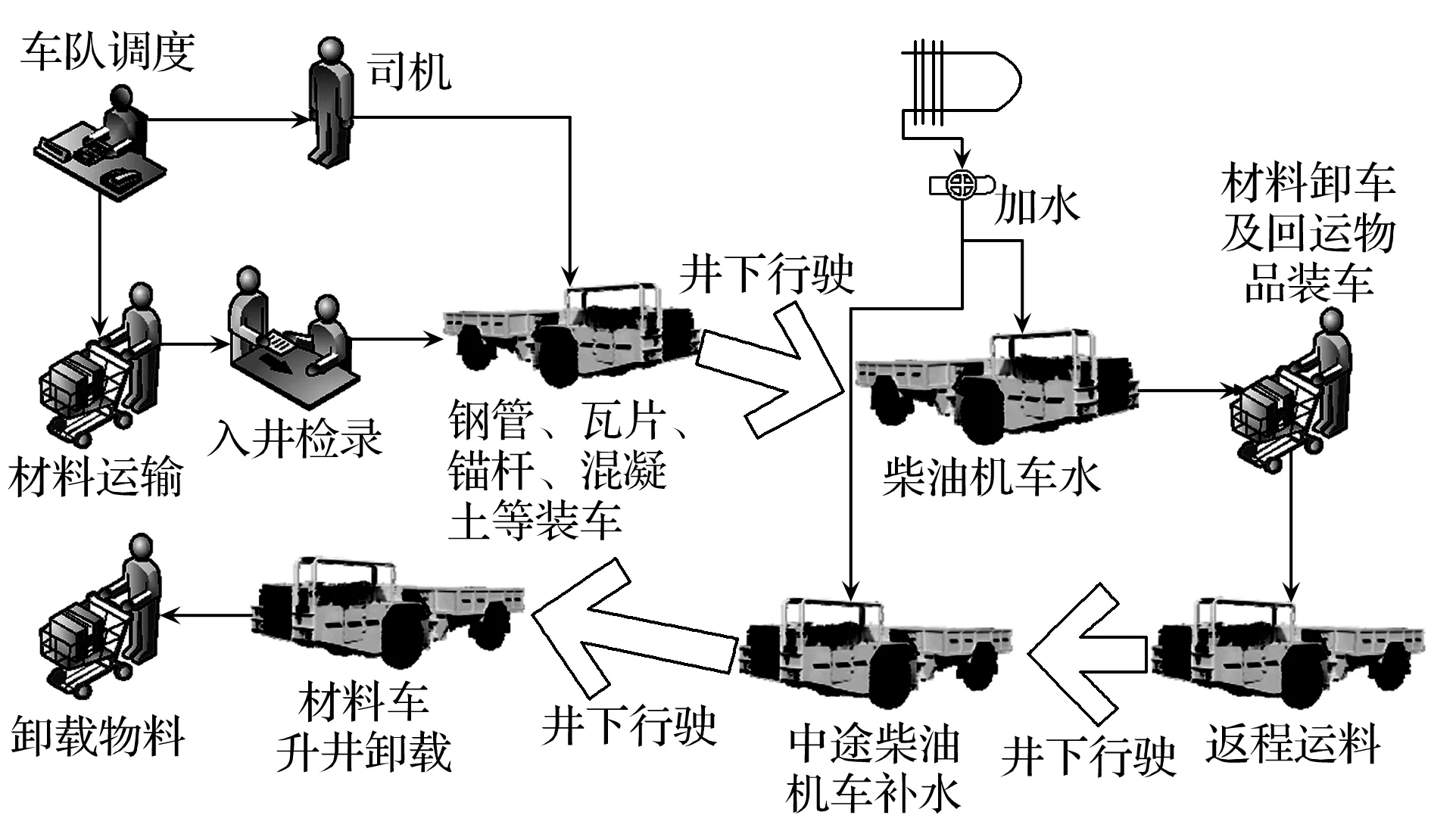

2.3 材料运输工艺

国内矿井相对国外增加了更多的作业任务,包括混凝土地面施工、补打帮锚杆、巷道降尘、避难硐室维护等,对辅助运输需求更加复杂,车辆用量大幅增加。材料运输除去常规的锚杆、网片、管线、配件等,还大量需要运输混凝土、砂、石子、水等。大量材料运输工艺需求催生了各种各样的专用车型,应用比较广泛的材料运输车辆主要有5t到12t材料车、混凝土搅拌车、洒水车等。国内规模化、专业化的材料运输车辆使用工艺如图5所示。

图5 国内规模化、专业化的材料运输车辆使用工艺

2.4 综采设备运输工艺

国内由于大采高采煤工艺的不断创新发展,综采设备安装回撤对辅助运输车辆的运输能力在不断提高,相继开发出25t、35t、45t、55t、70t、80t、100t等系列吨位的作业车辆,工作能力稳步提高,但是基本运输工艺与国外一致,运输中部槽、输送带、支架、采煤机等设备的方法基本相同,只是根据国情多采用双向回撤工艺,工作效率更高,通常2周能够完成整个工作面的安装或者回撤作业。

综采设备运输工艺主要用到的车辆包括短途调整支架和运输采煤机的防爆蓄电池铲板车、长途运输支架的专用防爆柴油机支架搬运车、防爆多功能铲运机等,目前国内主要生产厂家是山西天地煤机装备有限公司。针对三角区支架安全操作的隐患,开发出防爆蓄电池抓木机等新型设备。国内双向综采设备回撤运输工艺简图如图6所示。

图6 国内双向综采设备回撤运输工艺简图

2.5 蓄电池车辆使用工艺

我国煤矿井下无轨辅助运输在不断加大防爆柴油机动力车辆产品研发的过程中,也根据国内井下柴油机尾气污染治理要求和地面蓄电池车辆的发展水平,在继续发展大吨位防爆铅酸蓄电池铲板车的同时,也创新开拓出新型防爆锂离子蓄电池动力车型,并在内蒙、陕西、山东等几十个矿井推广使用。

目前依据煤矿安全规程和安标中心的管理规定,煤矿井下动力蓄电池只能采用符合MT334标准规定的煤矿特殊型铅酸蓄电池装置和符合《矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求(试行)》规定的防爆磷酸铁锂离子蓄电池装置。由于防爆后电源装置质量大幅增加,导致电源箱比能量过低、整车质量过大、续航里程普遍较短,锂电池车通常只有不到100km的续驶里程,而铅酸电池车辆就仅有约30km的续驶里程,续驶里程远低于防爆柴油机动力车辆,再加上充电占用大量时间,因此蓄电池车辆关键使用工艺主要用来协调充电和作业的时间。铅酸电池由于充电时间通常需要6~8h,因此车辆通常配备三块电池,一块充电、一块充电后冷却、一块车上使用。采取快速更换电池的方式实现车辆连续作业,车辆使用工艺采取短途往复式作业方式,如防爆蓄电池铲车配合连采作业系统清理浮煤的、防爆蓄电池铲板车短途拖拽综采设备等;锂电池车辆目前采取地面充电、一天运行一趟的使用方式,车辆使用效率较低,车辆使用工艺也有待结合锂电池充放电的特点进行改进。

3 无轨辅助运输发展方向分析

3.1 柴油机动力车辆发展方向分析

随着煤安监技装〔2018〕39号文件的发布,不符合非道路国三排放标准的柴油发动机很快将禁止使用,带来全行业的技术改进风暴,主要技术发展方向指向采取防爆电控燃油喷射技术的电喷发动机技术、尾气后处理技术、阻火栅栏高效透气技术以及油电混合动力技术等。

电喷发动机技术经过多年使用,将实时检测的转速、油门踏板深度、喷油时刻、进气温度、进气压力、燃油温度、冷却水温度、氧气浓度等参数同时输入计算机(ECU),与已储存的设定参数值或参数图谱(MAP)进行比较,经过处理计算按照最佳值和目标值把指令送到执行器。执行器根据ECU指令控制喷油量和喷油正时,使柴油机运行状态达到最佳,已经证明能够有效降低颗粒物、CO、NOx排放。实际电喷发动机使用表明电喷技术并没有降低油耗,证明单纯使用电喷发动机技术只能让燃烧更充分和降低对人体主要有害物质的排放量,还不能同时降低CO2等其他没有规范限制的物质排放指标,有待结合其他技术进一步改进。

尾气后处理技术主要有EGR(废气再循环技术)和SCR(选择性催化还原技术)。EGR利用柴油机排出的部份废气与新鲜空气混合,然后再进入气缸燃烧室燃烧,使气缸中含氧量减低,减少NOx的生成量,但该法也会使CO增加,并使烟度值上升[8];SCR通过微量尿素和高温NOx反应,能够直接将NOx还原为氮气和水。EGR和SCR配合电喷发动机和涡轮增压技术,实际测试中能够有效控制排放指标,达到国三排放标准。

阻火栅栏由于使用中受污染物影响常常造成发动机进排气不畅,对柴油发动机功率输出和排放指标影响巨大。国内外对阻火栅栏进行了大量实验,测试钢珠阻火器、波纹管阻火器等很多形式都具有易清洗、透气量大等特点,也能满足不传爆实验要求,有待进一步验证和推广使用。

油电混合技术地面应用相对成熟,近年来受国家补贴政策调整影响技术发展停滞不前,车辆应用大幅减少,煤矿移植应用难度提高。油电混合技术经过实验室测定,能够降低10%~20%的发动机燃油消耗,从根本上降低发动机排放,还能克服蓄电池车辆充电等待和成本较高的缺陷,适合在煤矿井下这种类似公交运行工况环境使用,也不存在政策补贴问题,应用前景依旧光明。

3.2 蓄电池车辆发展方向分析

煤矿特殊型铅酸蓄电池车辆目前整车牵引和蓄电池等技术比较稳定,由于采取了井下多电池快速更换方式,也不存在充电等待等限制条件,能够满足短途循环往复连续作业需求,并且专业化维护也能保证蓄电池使用寿命,主要向降低保养维护工作量的免维护电池技术和充电更快的铅碳电池技术方向发展[9]。

防爆锂离子蓄电池车辆自身技术目前已经与地面技术相当,采用了高效节能的永磁电机技术、变频控制技术、车身轻量化技术等[10],完全实现了尾气零排放,但是受防爆后锂离子蓄电池能量密度的瓶颈对续驶里程的限制,最合理发展方向还是借鉴煤矿特殊型铅酸蓄电池车辆多电池快速更换的办法提高车辆利用率和竞争力。鉴于锂电池维护保养专业性较强,并且锂电池车辆低廉的价格不足以维持锂电池专业化维护运营费用,因此需要煤矿采购足够数量的防爆锂离子蓄电池车集中使用才能支撑专业化电池维护团队运营经费需求,也才能发挥出蓄电池车辆低故障率、高可靠性、高安全性的优势。

3.3 无轨辅助运输智能化发展方向分析

解决煤矿井下尾气污染,也可以通过车辆智能调度合理分配柴油机车、蓄电池车的使用时间,将井下污染气体浓度控制在对人体无害的范围内。另外随着煤矿对安全要求的不断提高,以及煤矿招工难度的增加,必然要扩大井下装备智能调度、遥控、自动控制的应用范围。井下作业辅助运输人员占比例最大,因此无轨辅助运输智能化和无人驾驶方向是矿井减人增效、智慧安全发展的必由之路。

无轨辅助运输智能化技术,部分已经在神东煤炭公司下属煤矿、中煤华晋王家岭煤矿等开始试用,包含了通讯、定位、调度、司机管理、无人驾驶、安全防护以及维修保养等一系列技术内容, 下一步需要发展满足智能无轨辅助运输运行条件的全矿井覆盖通讯和定位技术、车辆智能传感器技术和控制技术,以及无人驾驶相关标准和检验技术。

4 结 论

煤矿井下无轨辅助运输相对轨道运输具有高效直达、安全少人等优势,国内外已经形成一套完整的运输工艺体系和系列化的无轨胶轮车辆装备。我国更是发展出规模化、专业化的人员、材料、设备的运输管理工艺,开发出很多适合我国国情的新型无轨辅助运输装备。并向技术更加先进的防爆电喷发动机车辆、防爆锂离子蓄电池车辆、无轨辅助运输智能化的规模化应用方向发展。已经开始走出国门出口到印度等国家,引领世界煤矿井下无轨辅助运输发展新方向。