大坡度支架搬运车液压系统散热 分析及改进设计

2019-05-28何景强

何景强

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

支架搬运车是煤矿井下搬运液压支架的专用车辆,可以实现液压支架整体不转载高效运输,是目前综采工作面搬家倒面的主要设备之一。随着大采高工作面的发展和普及,大坡度巷道越来越多,目前国内的陕西、山西、内蒙、宁夏、山东等部分矿区平均坡度可达8°以上,局部甚至出现最大16°坡的长距离、大坡度巷道条件。由于支架搬运车行走系统、工作系统、转向系统均采用液压驱动,当支架搬运车长时间处于爬坡工况时,液压系统长期处于高压运行状态,致使液压系统发热量较大,此时若散热系统不能及时将热量散出,将导致油温过高现象。油液温度过高将使液压油氧化失效,产生的杂质会阻塞节流孔;油温增高后,液压油的黏度降低,系统泄漏增加,元件磨损加剧,缩短元件寿命[1,2]。液压油持续过热将导致支架搬运车液压系统失效,最终降低生产效率甚至生产事故,因此液压系统散热性能是大坡度支架搬运车设计的关键要素之一。

由于煤矿井下空间条件限制,要求支架搬运车的外形尺寸越小越好,这使得整车布置极为紧凑,发动机机体、排气管路、废气水箱、液压油箱、液压高压管路等热源相对集中,且散热器外形尺寸受整车限制,散热条件极为苛刻。而液压系统散热性能与管路的长短、热源布置、通风量、散热面积、元件材质、油液参数等诸多因素有关,往往在系统设计之初无法准确计算,仅能通过理论公式或类比经验进行初步估算,然后经过样机试验进行验证,并根据产品自身的特点进行改进以达到设计要求[3-5]。某型大坡度支架搬运车在样机试验时出现液压系统油温过高现象,测得其液压油箱油液温度最高可达85℃,马达表面温度达90℃,可以推断内部温度更高,超出了液压系统持续工作的允许温度。本文通过对该车散热系统的理论分析和试验测试,解决了该车型设计之初的液压油温过高的问题。

1 大坡度支架搬运车液压系统

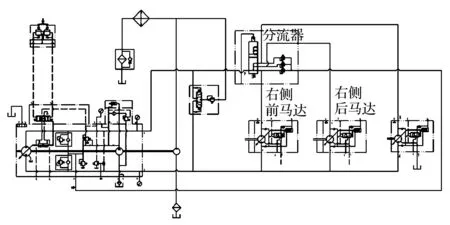

某型大坡度支架搬运车行走系统采用闭式液压系统驱动(6轮驱动)。该车液压系统主要由1个液压油箱、2个闭式泵、6个行走马达、4个提升油缸、2个转向油缸、1个液压油散热器和1个散热齿轮泵等组成。支架搬运车行走液压系统左右两侧相互对称,采用了普通的变量泵驱动变量马达的闭式系统方案。支架搬运车单侧行走液压系统原理如图1 所示,发动机带动闭式泵,闭式泵将压力油传输给单侧的3个驱动马达,马达带动轮驱减速器,进而驱动车轮行走[1,2]。行走系统的闭式泵带有齿轮补油泵,利用补油泵可将油箱中的低温液压油输入到主闭式回路的低压侧,通过变量马达冲洗阀将系统内的高温液压油排出,通过液压系统散热回路强制将热油通过风冷散热器进行强制冷却后返回油箱,从而降低主回路油液的温度。

图1 支架搬运车单侧行走系统液压原理图

2 闭式液压系统油液高温原因分析

为进一步确定液压系统油液高温的原因,可通过对实物样车进行跑合试验,测试计算散热系统所需的相关参数,进而确定最优的解决办法[4-8]。

2.1 闭式液压系统散热理论计算

2.1.1 系统发热量

在支架搬运车闭式液压系统中,由于内部泄漏及摩擦阻力的存在,导致一部分的系统功率损失转化成热量被系统的油液及元器件所吸收,使油液温度升高。根据能量守恒定律,系统的损失功率为系统的发热功率。如果设系统的功率为P,总效率为η,系统的总发热功率为Pt,则有:

Pt=P(1-η)(1)

其中:P=LΔP/60(2)

则由式(1)和式(2)可得:

Pt=LΔP(1-η)/60(3)

式中:L为系统的流量,L/min;Δp为系统的工作压差,MPa。

2.1.2 系统油液吸热量

闭式系统的发热量主要通过补油泵补入系统的凉油置换出的热油带走热量。单位时间补入系统的凉油与系统内部热油达到热平衡时所吸收的热量即为系统油液吸热功率。

θ=KLρCPΔt/60(4)

式中:θ为系统吸热功率,kW;K为补油系数;L为系统流量,L/min;ρ为液压油密度,取0.85kg/L;CP为液压油比热容,取2.15kJ/ (kg·℃);Δt为补入系统内的凉油与系统内热油的温差。

2.1.3 系统油液所需的散热量

支架搬运车闭式液压系统散发的热量,主要包括三部分:液压油散热器散发的热量、液压油箱表面散发的热量、通过管路及系统其他元器件的表面散热。由于大坡度支架搬运车采用风冷器强制散热,绝大多数热量通过风冷器散出,闭式系统热油通过冲洗阀置换出来的热油先通过散热器降温后返回油箱,因此可认为补入系统内的凉油与系统内热油的温差即为液压油散热器进出油口的温差。在一个热平衡的闭式液压系统中,闭式液压系统持续常工作的必要条件是:油液的吸热功率与散热功率、系统损失功率持平,即θ=Pt,则有:

LΔP(1-η)/60=KLρCPΔt/60(5)

可得 Δt=ΔP(1-η)/KρCP(6)

2.2 支架搬运车闭式行走驱动系统油温的测算

根据前文理论分析,以该型大坡度支架搬运车闭式系统出现的油液高温问题为例,给出计算如下:该车闭式泵采用两个德国力士乐公司生产的A4VG125斜盘式柱塞泵,查询样本可知,单个闭式泵排量为125mL/r,补油泵排量为39.8mL/r,经查选型样本和对样机的测试,可得出:ΔP=38MPa,η=0.68,K=0.32,ρ=0.85,CP=2.15,计算可得Δt=20.8℃。因此该车型液压风冷器的进入口和出油口温差至少达到20.8℃,才可满足该车的散热需求。

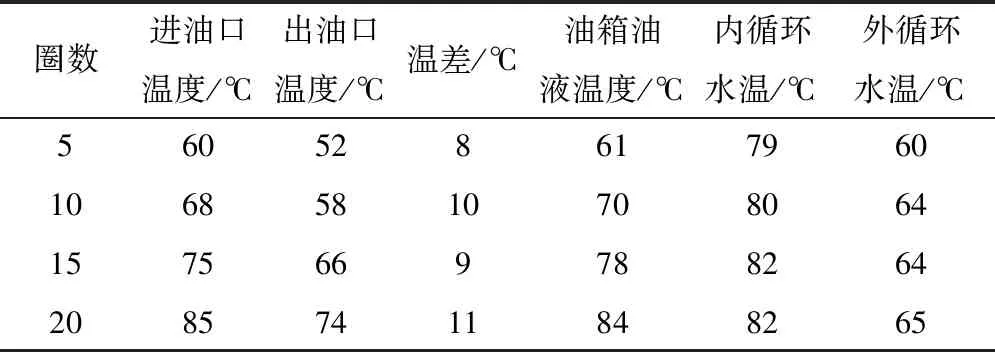

为进一步确定原车散热系统的散热能力,对该型大坡度支架搬运车样机进行测试,主要测试液压油散热器的进油口、出油口温差情况,因液压油散热器布置在发动机冷却水散热器前端,液压油散热器对冷却水散热器影响较大,因此本次测试亦记录了发动机内外循环水温的相关数据,以便于后面散热系统改进参考。具体测试方法为:将车辆装载至额定载荷,找一段环形试车场地(每圈700m),驾驶车辆以满载最大车速接近匀速跑合(如图2所示),记录每一圈的温升情况,测试数据见表1。

图2 额定载重下测试车辆现场

圈数进油口温度/℃出油口温度/℃温差/℃油箱油液温度/℃内循环水温/℃外循环水温/℃51015206068758552586674810911617078847980828260646465

注:测试时外界环境温度25℃,风力≤3级,无持续风向。考虑油液高温会损坏液压系统,本次测试目的仅测试散热器温差,因此测试20圈后停止测试。

由表1测试数据可知,该车型所选液压油散热器进出口油液温差在8~11℃范围内,不满足前文通过计算所获得的温差20.8℃的最低散热需求,因此导致液压系统出现高温,与实际情况相符。从跑合试验可以看出,发动机水循环散热器散热功率满足系统散热需求,且温升较慢,接近热平衡。

3 支架搬运车闭式液压散热系统的改进

在实际的工作中,散热器及油箱的散热功率决定了系统的热平衡温度,而液压泵和液压马达内部的温度是高于系统热平衡温度的,增大冲洗流量可降低泵或马达的内部温度,但补油压力的大小直接影响系统控制油压力,从而决定主泵是否可以正常工作,不可以为了增大冲洗量而故意调低补油溢流压力。冲洗流量的选择需要兼顾两方面的要求,其一不可以影响泵的补油压力,其二将马达壳体温度控制在合适的范围。当两者无法兼顾时,首先确保系统的补油压力正常,然后通过增大散热器功率等方法来降低壳体温度[8]。

该车所选泵与马达的容积损失取为5%~6%,根据参考文献[9]的补油量计算方法可知,该车闭式系统补油量设计合理。已知该车的单侧驱动回路的冲洗流量为20L/min,其冲洗流量为补油量的24.8%(力士乐厂家推荐范围20%~40%)[10]。经现场测试,在不改变散热器和油箱的散热功率前提下,仅增大冲洗流量并不能解决油温过高问题,因为增大冲洗流量的同时依然需要增大散热器或油箱的散热功率,且该车液压系统中已设计有油箱强制冷却循环系统(如图1液压原理图所示)。对比其他同类车型匹配经验可知,增大散热器和油箱的散热功率是解决本问题的最佳途径。

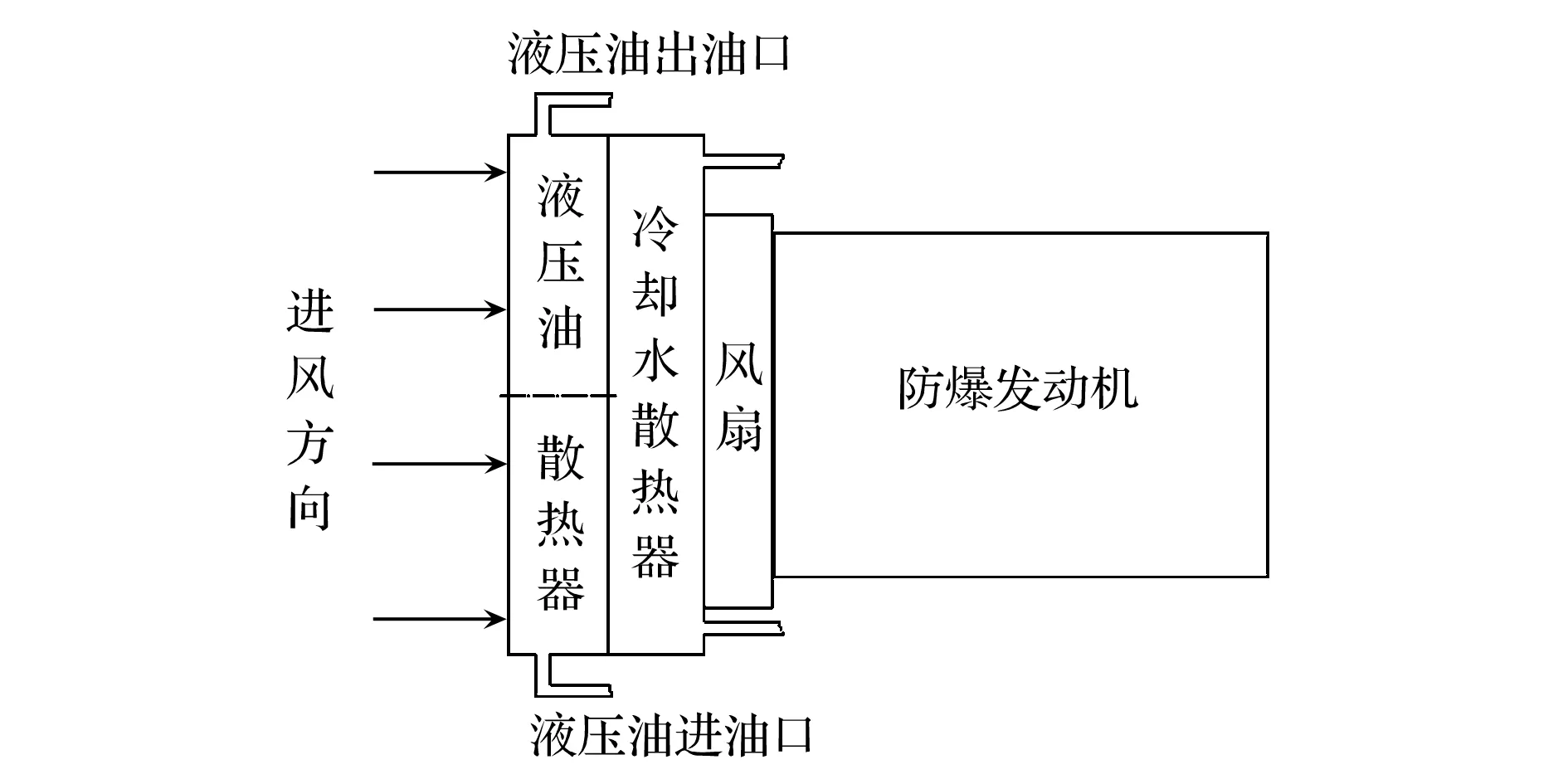

图3 散热器结构示意图

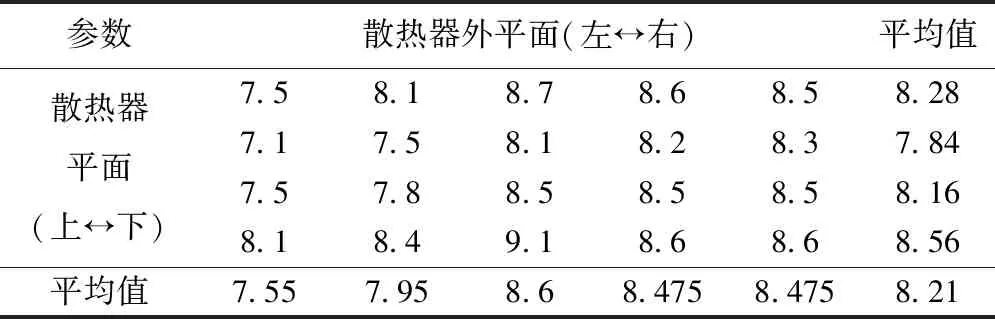

该型支架搬运车车散热器组成结构如图3所示,其液压油散热器布置在发动机冷却水散热器前端,冷却水散热器后面布置风扇吸风散热。由于液压油散热器布置在前面,通过液压油散热器的空气经加热后进入冷却水散热器,因此油散的改动影响着水散的散热效率。影响散热器散热功率的因素有:油液流量、油液温度与环境温度的温差、空气流量、散热面积、散热系数。对该车型的闭式系统而言,在散热器材料不变的情况下,增大散热功率只能从空气流量、散热面积两个变量入手。由于该车型整机总体设计参数已定,散热器外形尺寸受总体布置空间尺寸限制,风扇的吸风功率和尺寸受发动机轴承载荷限制,且增大吸风功率会降低发动机有效输出功率,因此只能沿进风方向增大散热面积,但该方向尺寸的增加必然减小空气流速,因此笔者采用风速仪对原散热器平面上平均分布的20个点进行测试,具体测试数据见表2。

表2 通过散热器的风速测试数据 m/s

测试方法:风速仪紧贴散热器前断面,平均分布取20个测点。空挡位踩油门到底,发动机转速为2000r/min。

由表2通过散热器的风速测试数据可知,靠近散热器下半部风速较大,上部风速相对较小。经过对原车分析可知,由于煤矿井下用车的防护需求,发动机顶部安装有较为封闭的覆盖件,避免井下巷道有落物毁坏发动机及旋转的风扇,而车辆底部无防护需求,因此机架底部设计为敞开式,通风效果较好。因此可在散热器下半部面积范围内串联一个副散热器(如图4所示),同时在发动机风扇附近顶部覆盖件上增开百叶窗式透气孔,既可以防护落物损坏发动机,同时可增大通风量,确保副散热器的增加对后面的冷却水散热器的散热效率影响最小,在满足使用要求的前提下,将通风口设计到最大,副散热器的散热功率可根据样机所测试的数据进行量化设计。由于影响散热器散热功率因素较多,无法精确计算,可通过理论计算加经验估算方法进行设计,再通过试验测试来确定其散热功率是否满足系统要求,副散热器芯部迎风面越大越好,芯部厚度越薄越好。增加副散热器后整车散热功率增大约10.86%。样机改造完成后进行测试,在环境温度为28℃的条件下,液压油箱温度可稳定在65℃,马达表面温度稳定在72℃,满足设计使用要求,液压系统油温高的问题得到了解决,样车经三个月的煤矿井下试用,效果良好。

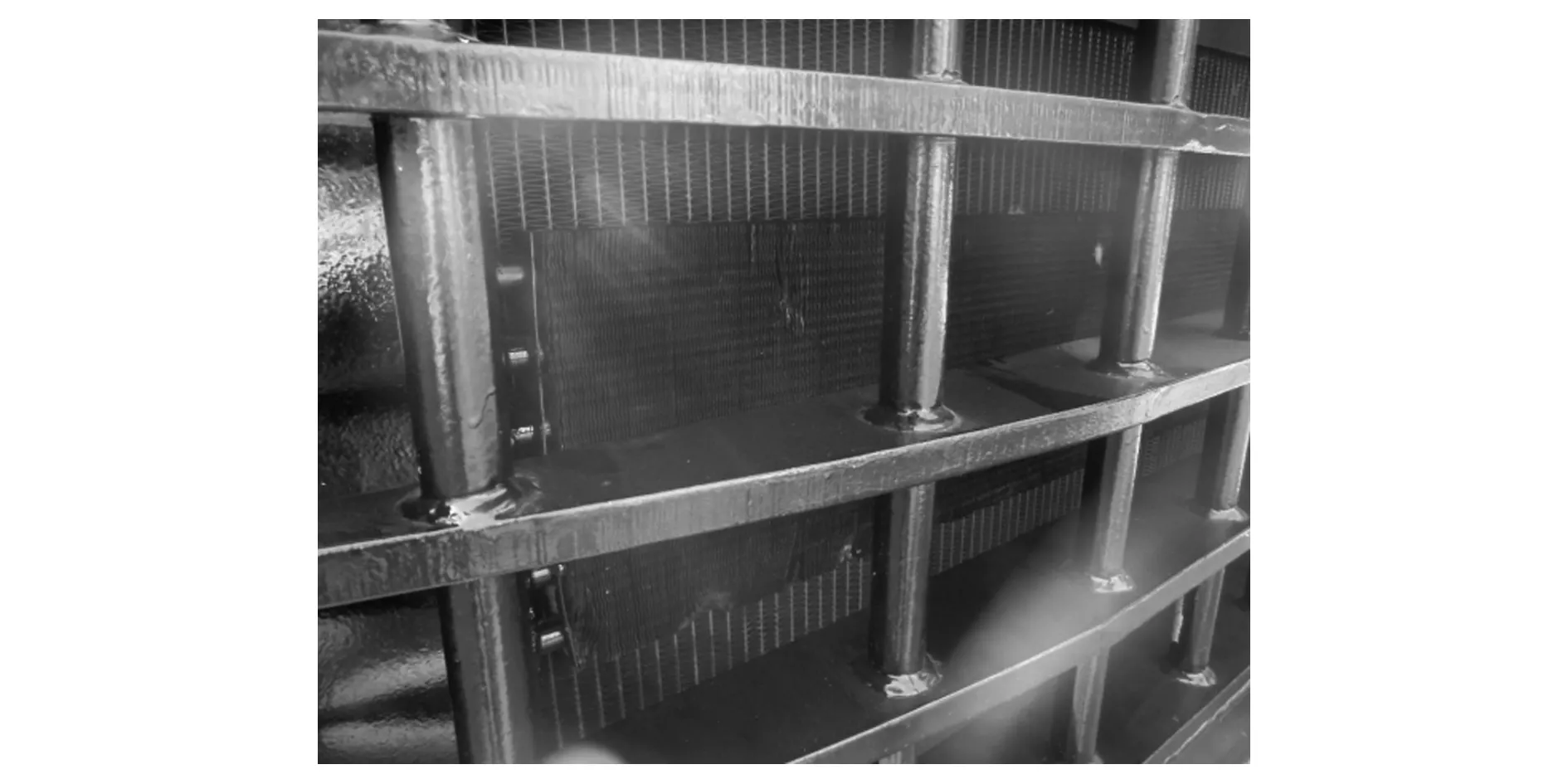

图4 增加副散热器照片

4 结 论

1)在闭式系统设计时,应根据系统散热条件合理匹配补油泵排量与冲洗流量,在初次设计该类系统时可采用试验方法获得相关数据来估算系统的相关参数。补油泵与冲洗流量匹配合理的前提下,散热器的散热功率是影响闭式系统的散热的关键因素。散热器的设计应充分考虑整车布置对空气流量的影响,尽量使迎风面上的各点风速接近,必要时可根据风速分布设计异形散热器。

2)设计重载大坡度支架搬运车发动机舱时,在满足其他设计要求的前提下,应优先分散热源。液压系统发热量较大时,液压油箱布置应远离其他热源,当油箱容量较大时,可考虑油箱内部增加强制通风管道,以增大散热面积。