胶轮式轨道矿车牵引车的设计研究

2019-05-28刘玉荣

刘玉荣

(中国煤炭科工集团太原研究院有限公司,山西 太原 03006)

1 概 述

煤矿辅助运输是指煤矿井下除煤炭运输之外所有人员、物料的运输,主要运输对象包括人员、矸石、设备、材料及充填物等。根据运输方式分为有轨辅助运输(简称:有轨辅运)和无轨辅助运输两种[1,2]。其中我国大部分煤矿采用有轨辅运形式,占到国内矿井总数约80%以上。现阶段有轨辅运中,轨道矿车牵引方式主要包括缆绳牵引、轨道车牵引两种形式。缆绳牵引主要应用于超大坡度(20°以上)及直线段工况轨道矿车牵引;轨道车牵引主要应用于近水平路面工况(坡度小于3°)牵引。但是由于煤矿井下巷道地面起伏不平等原因,有轨辅运巷道路面大量出现3°~15°的大坡道。该大坡度工况下,使用轨道车牵引、附着力小;使用缆绳牵引,存在弯道牵引困难、牵引效率低、工序繁琐等问题。针对以上问题,文章提出了一种胶轨式轨道矿车牵引车解决方案,并对方案进行设计研究。

为了设计出适用于大部分矿井的胶轮式牵引车,对国内有轨辅运煤矿井下的巷道条件、轨道矿车及牵引方式进行实地调研,得到胶轮式牵引车的设计技术要求。

1)巷道条件。①巷道宽度:≤5000mm;②轨道布置位置:巷道中心;③轨道宽度:600mm;④轨道布置与路面关系:高度持水平。

2)轨道矿车。①单车自重:0.5t;②单车额定载重:2t;③外形尺寸(长×宽×高):2000mm×1000mm×1200mm;④额定牵引矿车数量:2节。

3)牵引车技术要求。 ①功能要求:双向驾驶,配备车载吊车;②车载吊车作业范围:大于2m;③吊车额定载荷:1t;④外形尺寸:高度≤2300mm,长度≤5000mm;⑤不可拆卸最大尺寸:5000mm×1600mm×2500mm;⑥牵引车最大车速:8km/h;⑦全速最长制动距离:10m;⑧最小转弯半径:≤5000mm。

2 牵引车方案设计

2.1 牵引车动力系统匹配设计

牵引车用于牵引轨道矿车,需要考虑最大坡度工况下的上坡牵引力及下坡制动安全性,不同于普通车辆动力系统匹配计算方法。首先根据牵引车设计技术要求及极限牵引工况,核算出牵引车整车重量,之后依据得出的车重及动力性要求计算发动机功率,最后再次核算已选型动力性能是否满足工况需求。轨道矿车牵引车受力分析图如图1所示。

图1 轨道矿车牵引车受力分析图

2.1.1 整车重量(通过附着力确定)

两种极限工况:最大坡道下坡制动及上坡牵引。

1)下坡制动工况。附着力:

F附=m牵gcosθφ(1)

最小制动力:

Fmin制动=F下滑+F制动

安全系数:

η=Fmin制动/F附(3)

式中,坡度θ取10°,附着系数φ取0.5,重力加速度度g取9.8m/s2,轨道矿车重量m轨取5t,牵引车最大速度v取8km/h,最长制动距离s取8m,安全系数η取1.5。

由式(1)—式(6),计算得:m牵=8t。

2)上坡牵引工况核验。最小牵引力为:

Fmin牵引=F下滑+F滚阻=(m牵+m轨)gsinθ

+(m牵gcosθ×f1+m轨gcosθ*f2)(4)

式中,胶轮车滚动阻力系数f1取0.035,轨道矿车滚动阻力系数f2取0.001。

计算得到安全系数:

η′=Fmin牵引/F附=1.6≥1.5(满足设计要求)

因此,计算得到牵引车重量为m牵=8t。

2.1.2 发动机功率计算[3,4]

发动机功率:

Pout=Pf+Pw+Pi+Pj(5)

式中,Pout为输出功率,kW;Pf为滚阻功率,kW;Pw为风阻功率,kW;Pi为坡阻功率,kW;Pj为加速阻力功率,kW;

Pw=kFv2(7)

式中按照牵引满载轨道矿车4节,上8°坡道,上坡速度为5km/h,传动效率0.7,计算得:

Pout=58.33kW

最终选型上柴4H本体的SC4H100-1G2B型防爆柴油发动机,其最大功率为65kW。

2.1.3 不同工况下牵引车动力性能

根据SC4H100-1G2B型防爆柴油发动机外特性区曲线及DA控制的静液压传动效率曲线,匹配得到绘制出牵引车不同车速下最大牵引力曲线图如图2所示;牵引不同节重载轨道矿车,坡道的最大速度图如图3所示。

图2 牵引车车速-驱动力

图3 牵引车车速-驱动力

从图3中得到,在8°坡上牵引四节满载轨道矿车速度能够达到5km/h的时速,并且不同坡度下,牵引车的牵引速度也能满足其工况需求,因此,牵引车动力性能符合技术要求。

2.2 牵引车总体布置设计

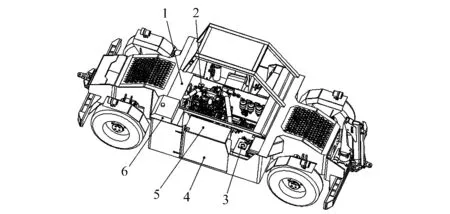

根据牵引矿车动力系统匹配后确定的发动机系统、传动系统,以及其设计技术要求,布置设计出专门牵引轨道矿车的胶轮式牵引车。如图4所示,车辆主要由车身、驾驶室、吊机、传动系统、防爆发动机系统、液压系统、电气系统、牵引装置组成。

1—车身;2—驾驶室;3—吊机;4—轨道矿车;5—传动系统;6—防爆发动机系统;7—液压系统;8—牵引装置;9—电气系统图4 轨道矿车牵引车总体布置

牵引车车身具有结构紧凑,整体低矮的特点,适用于煤矿井下巷道低的特点。牵引车车身由高强度钢板焊接而成,是车车辆的主要承载框架,承载着车的所有组件。并承载着车辆牵引的所有受力。

驾驶室如图5所示,主要由驾驶室顶、座椅、转向装置、油门踏板、制动踏板、驾驶室车门、操作手柄组成。该驾驶室中座椅可180°旋转,油门踏板、制动踏板及转向装置在驾驶室前后各配有一套。这样实现了驾驶员双向驾驶。旋转座椅式双向驾驶,较侧向驾驶不需要长时间扭头开车,更加舒适。

1—驾驶室顶;2—座椅;3—转向装置;4—油门踏板;5—制动踏板;6—驾驶室车门;7—转向装置;8—操作手柄图5 牵引车驾驶室

吊机选用了既可伸缩又可举升形式,具有吊装功能。轨道矿车运输的大型物料装卸时,费时费力,直接其运输效率。牵引车前端配有吊机,便用物料装卸,提高了效率,也降低了人的劳动强度。

传动系统如图6所示,主要由轮胎、前桥、马达、分动箱、辅泵、主泵、过桥、传动轴、摆动架、后桥组成。其中轮胎选型填充轮胎,承载能力大,对车辆振动过滤好。前桥为转向驱动桥。马达选用大排量,提高牵引力。后桥同样选用转向驱动桥,较前桥配有摆架,以使车辆适应各种路面工况。传动轴间配有过桥,一方面解决传动轴过长引起传动不稳定问题,另一方面避免传动轴与发动机油底壳的干涉问题。整车选用静液压传动,使传动系统结构紧凑,降低整车的高度,对煤矿巷道的适用性更强。该传动系统四轮转向,使整车转弯半径小,巷道适用性强。

1—轮胎;2—前桥;3—马达;4—分动箱;5—辅泵;6—主泵;7—过桥;8—传动轴;9—摆动架;10—后桥 图6 牵引车传动系统

防爆发动机系统如图7所示,由发动机本体、废气处理箱、柴油箱、补水箱、膨胀水箱组成。为了适应煤矿井下工作要求,防止柴油发动机火花引起瓦斯爆炸,必须对其进行经过防爆处理。发动机的废气要进入废气处理箱中进行降温处理后再排出。补水箱负责补给废气处理箱中消耗掉的水,。散热器主要实现对发动机水循环及传动系统油循环进行散热。该车柴油箱与补水箱放置在一个机架上,且与车身铰接连接,便于发动机本体的维护。

1—发动机本体;2—废气处理箱;3—柴油箱;4—补水箱;5—膨胀水箱图7 牵引车防爆柴油机系统

以上为胶轮式牵引车总体布置方案以及各部分技术特点,旨在实现其牵引功能的各项技术性能要求。

2.3 牵引车整车技术参数

根据整车布置设计,胶轮式牵引车各项技术见表1。

表1 牵引车技术参数

3 牵引装置方案设计

胶轮式车辆牵引轨道矿车的摆动补偿问题最为关键。胶轮车行驶过程中较为自由,不仅沿轨道方向行驶外,同时会左右偏移,而轨道矿车只能沿轨道方向行驶,这样就导致轨道矿车所受到侧向力大,易脱轨。针对此问题研究出了具有偏移补偿功能的牵引装置[5-10],如图8所示。

1—盖板;2—滑轨;3—轨道小车;4—加强筋;5—销轴;6—竖向导向轮;7—转动架;8—橡胶块;9—牵引件;10—轮架;11—前后导向轮图8 牵引装置爆炸图

牵引装置主要由滑轨、轨道小车、盖板三部分组成。滑轨安装于胶轮牵引车的车架上,为了提高其承载力及刚度,前后板采用加厚钢板并设有加强筋。盖板安装与滑轨两端,用于限制轨道小车脱轨。轨道小车安装于滑轨中,通过导向轮可以沿滑轨的轨槽滑动,保证胶轮牵引车左右摆动时,起到补偿横向(即矿车轨道宽度方向)摆动的作用。

轨道小车包括四个竖向导向轮和四个前后导向轮。竖向导向轮主要承受滑动小车的重力,受力小,限制上下方向的运动;前后导向轮主要受牵引力,受力大,限制前后方向(矿车运行方向)的运动。两组导向轮与轨道槽的内端面均为间隙配合,保证了左右滑动的顺畅性。

转动架与轮架之间通过销轴连接,能够补偿轨道矿车上下坡道时,牵引车与轨道矿车的水平面的夹角,最大补偿角高达14°。转动架与轨道矿车采用铰接连接,补偿转动架与轨道矿车的转动角(矿车轨道宽度方向)。转动架与转轴同样采用铰接连接,补偿牵引车左右倾斜角。橡胶块安装于转动架和牵引物件之间,缓冲起步与制动过程中的冲击力。

4 结 语

通过对煤矿井下轨道矿车牵引工况研究,对胶轮牵引车动力系统匹配设计、整车布置设计以及偏移补偿牵引装置设计,最终设计出胶轮式轨道矿车牵引车。山西天地煤机装备有限公司在2016年底立项,于2017年第一辆轨道矿车牵引车下线,并在晋南某矿井下进行了工业性试验,试验结果表明该牵引车有效解决了轨道矿车大坡度牵引问题及牵引过程中偏移补偿问题。作为国内外第一款煤矿井下胶轮式轨道矿车牵引车,不仅为企业带来丰硕的经济效益,同时代表着我国煤矿井下设备的研发实力。