基于改进型纯追踪模型的温室AGV运输平台路径追踪

2019-05-27夏坡坡姚立健杨自栋张瑞峰赵辰彦

夏坡坡,姚立健,杨自栋,张瑞峰,赵辰彦

(浙江农林大学 工程学院,杭州 311300)

0 引言

自动引导车(Automated guided vehicle,AGV)是一种利用电磁或光学引导装置,能够按照预定的引导路径完成指定运输作业智能车辆[1-3]。随着智能技术在各个领域的相互渗透,AGV技术正从工业领域逐步向农业自动化生产领域拓展[4]。位姿获取和路径追踪一直是AGV研究的重点和热点,AGV的定位精度是高质量路径追踪的前提。因为设施内很难接受高分辨率的GPS信号,因此许多学者选择用无线传感[5]、机器视觉[6-7]和红外线[8]等来获取移动车辆的位置信息。在导航控制系统研究方面,郑炳坤等[9]采用模糊自整定 PD 调节器来保证磁导航的控制精度和适应性。Amit[10]等人提出动态系统全局渐进稳定定理,设计滑模控制器,实现了AGV的轨迹追踪。Pratama[11]等人对多个定位传感器进行数据融合,使用反向步法对预定轨道进行追踪。在路径追踪策略上,纯追踪算法[12]因其简单易用而在路径追踪控制领域获得广泛应用,其前视距离的整定对路径追踪效果影响较大。熊斌[13]等人将运动学模型和纯追踪模型相结合,根据经验取不同前视距离,设计了一种直线跟踪导航控制器。李逃昌[14]等人采用模糊自适应控制的方法,在线自适应地确定纯追踪模型中的前视距离。黄沛琛[15]等人采用BP神经网络动态调节前视距离改进纯追踪算法,提高了路径追踪的精度。

农业生产的环境具有非结构性特征,即便是设施农业环境中,其生产对象、农艺流程、设施布置等均存在极大的易变性。因此,无线传感、机器视觉等技术难以适应此类多变的复杂环境。在设施内的地面铺设路径引导线,使用红外光电传感器感知路径信息,可极大提高生产路径设置的灵活性。为此,采用双排红外反射式光电传感器,精准获取AGV平台的位姿信息,并对纯追踪算法进行改进,根据位姿偏差程度动态确定前视距离,提高AGV导航的精度,最终在农业设施内获得良好的路径追踪效果。

1 材料与方法

1.1 试验平台硬件

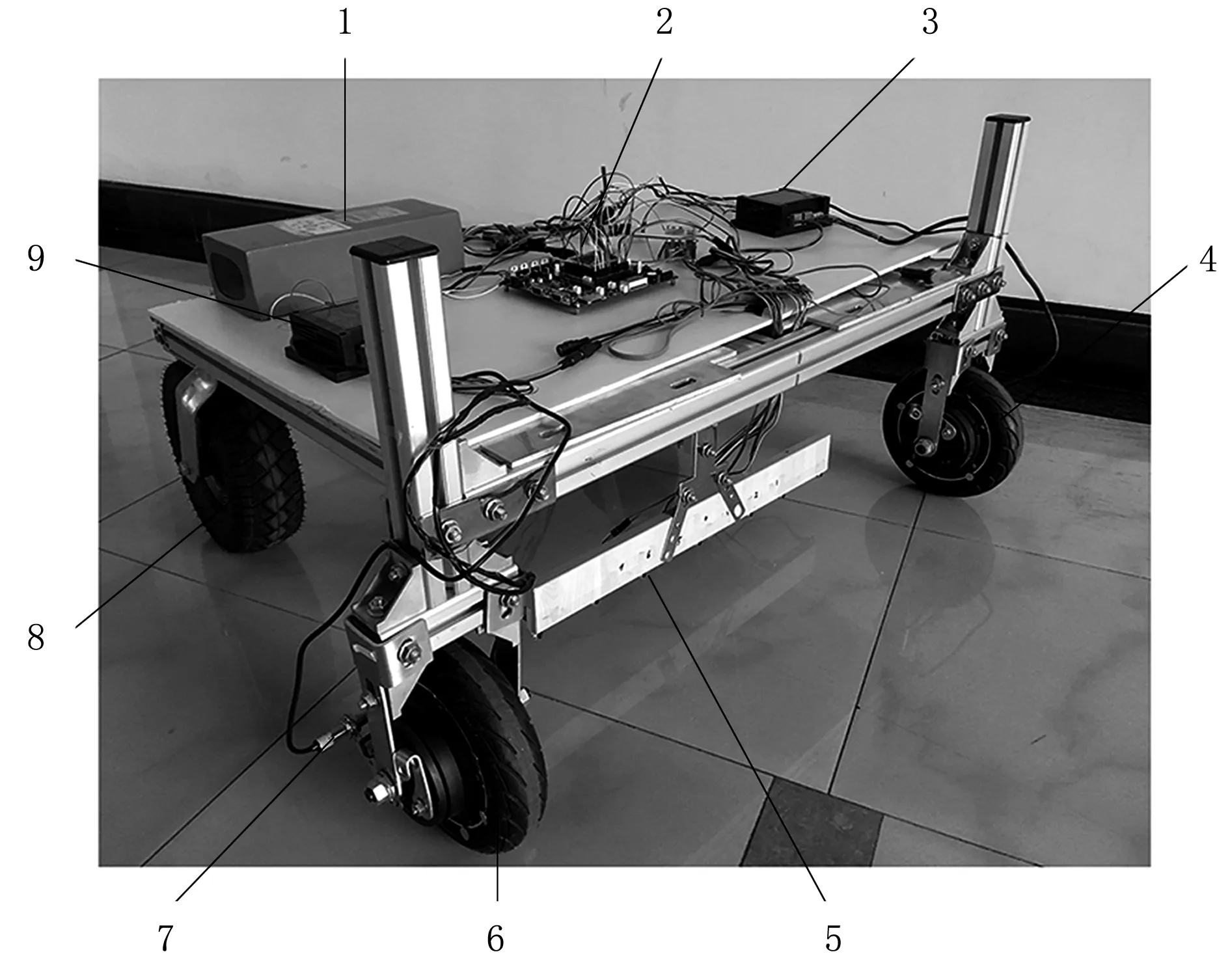

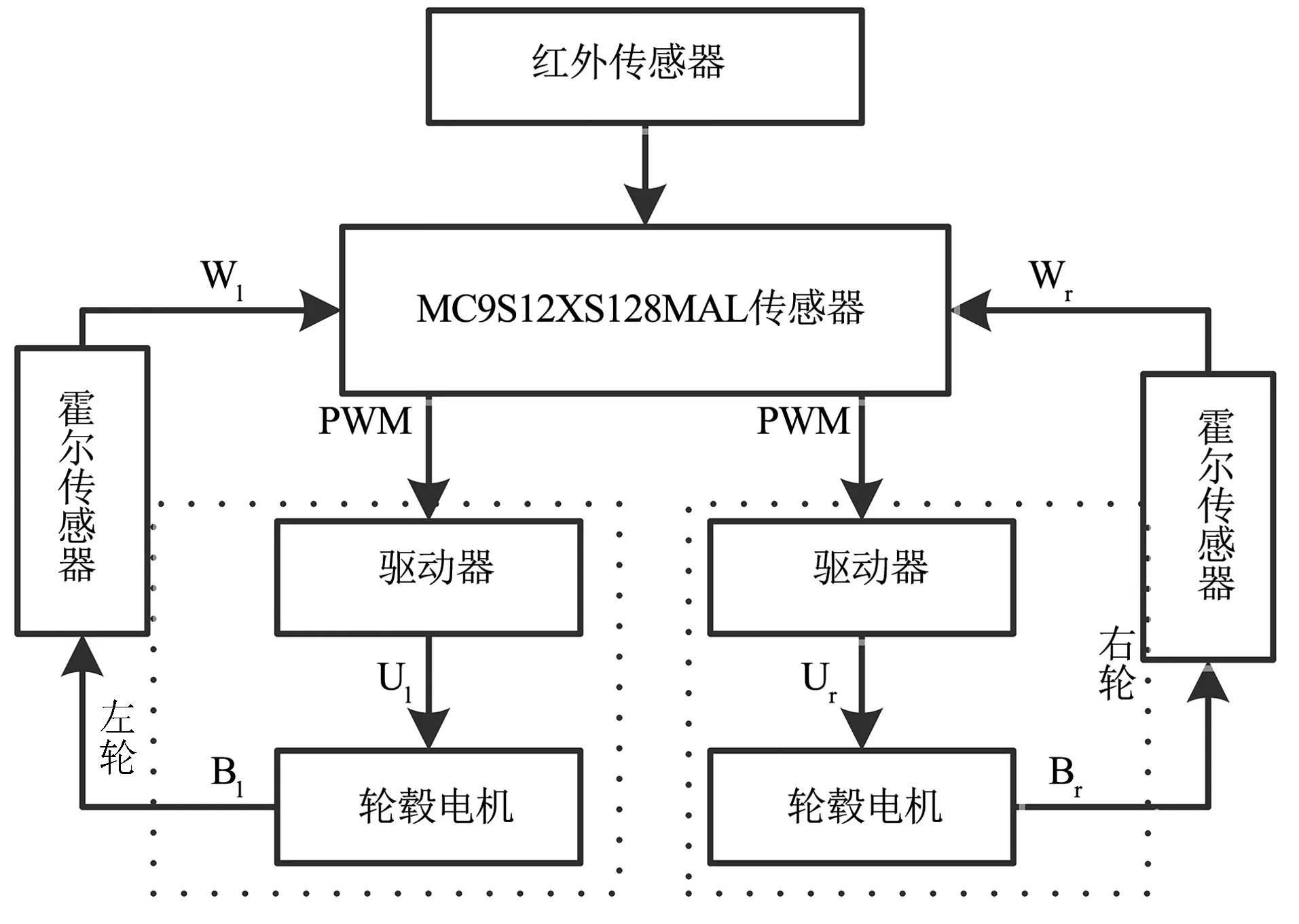

本文AGV试验平台采用前轮驱动的四轮机构,长×宽×高为970mm×800mm×500mm,前轮距840mm,轴距570mm,如图1所示。考虑平台的轻便性和灵活性需求,前驱动轮由左右两个6寸轮毂电机组成,后从动轮由2个万向轮组成。轮毂电机不但是AGV行驶的动力来源,同时又可以通过差速实现转向。在试验平台前后方各安装一排固定间隔的高精度红外光电传感器,型号为E18-D80NK,离地高度30~800mm可调。通过多路红外光电传感器组合使用,能获得平台与引导线之间的相对位置和姿态信息。选用NJK-5002C型霍尔传感器对两驱动轮转速进行实时采样。控制器采用主频为40MHz飞思卡尔MC9S12XS128MAL芯片。根据纯追踪算法计算平台的转向半径,并通过平台的运动学模型,将转向半径转化为驱动轮的差速,从而实现路径追踪。控制器、驱动器、直流无刷轮毂电机和霍尔速度传感器组成闭环控制系统,实现对左右轮速的精准控制。控制系统原理如图2所示。

1.锂电池 2.单片机 3.驱动器左 4.驱动轮左 5.红外传感器 6.驱动轮右 7.霍尔传感器 8.万向轮 9.驱动器右图1 AGV自动导航控制实验平台Fig.1 Experiment platform of AGV automatic navigation control

图2 控制系统原理图Fig. 2 Schematic diagram of control system

1.2 车体偏差计算方法

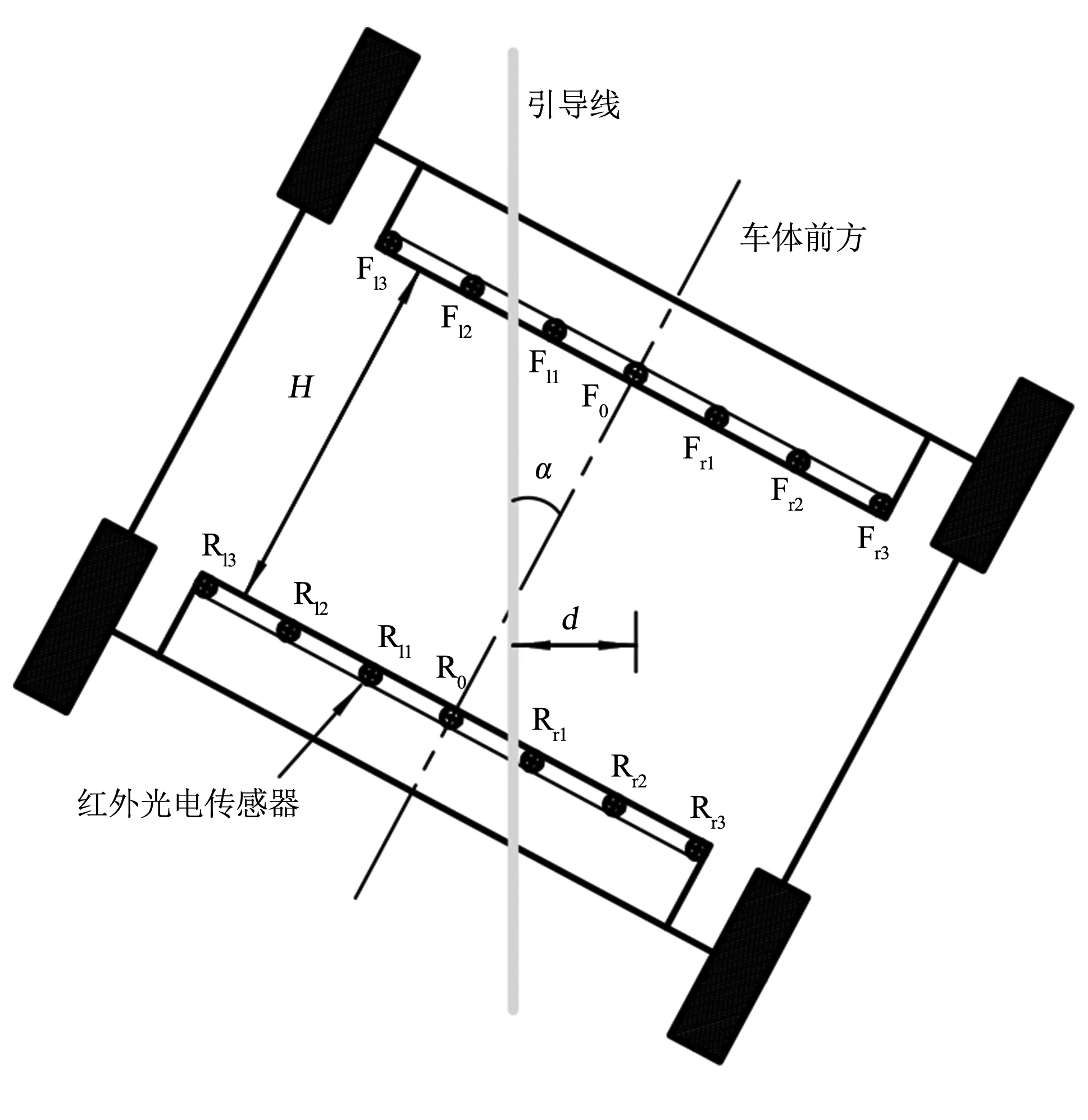

在导航过程中,需要实时掌握车体位姿信息,即车体相对于期望路径(引导线)的偏差,如图3所示。将偏差数据输入控制器,通过控制策略得到最佳的差速。车体偏差包括横向偏差d和航向偏差α。试验平台前后方各安装7路红外光电传感器,相邻传感器间距e为100mm,离地高度为50mm。当车体前排Fl2传感器感应到车前方距离引导线的偏差为2e,后排Rr1传感器感应到车前方距离引导线的偏差为1e,则在此状态下,平台相对于导引线的航向偏差α和横向偏差d可由如下公式计算,即

(1)

d=2e·cosα

(2)

其中,H为前后排传感器的安装距离,本文为400mm。

图3 路径偏差图Fig.3 Path tracking deviation diagram graph

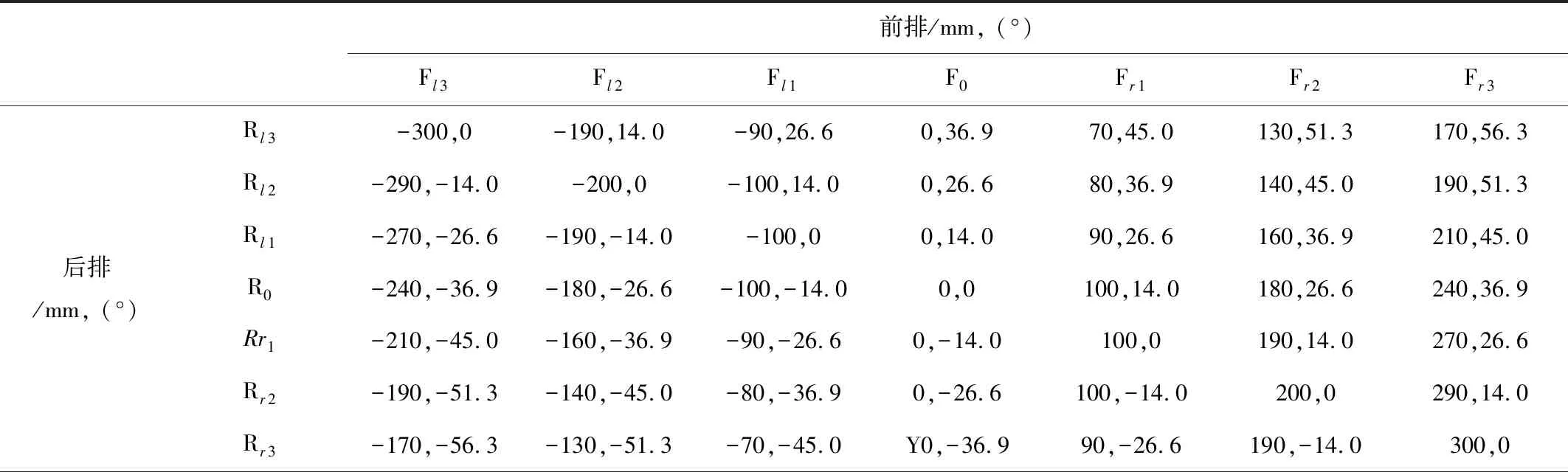

根据式(1)、式(2),可计算出平台相对于引导线可能存在的所有位姿信息,如表1所示。

表1 试验平台位姿偏差全表Table 1 completeTable of position and posture deviation of test platform

因为前后排的传感器数各为7个,因此共可得到小车49种姿态。

1.3 改进纯追踪算法

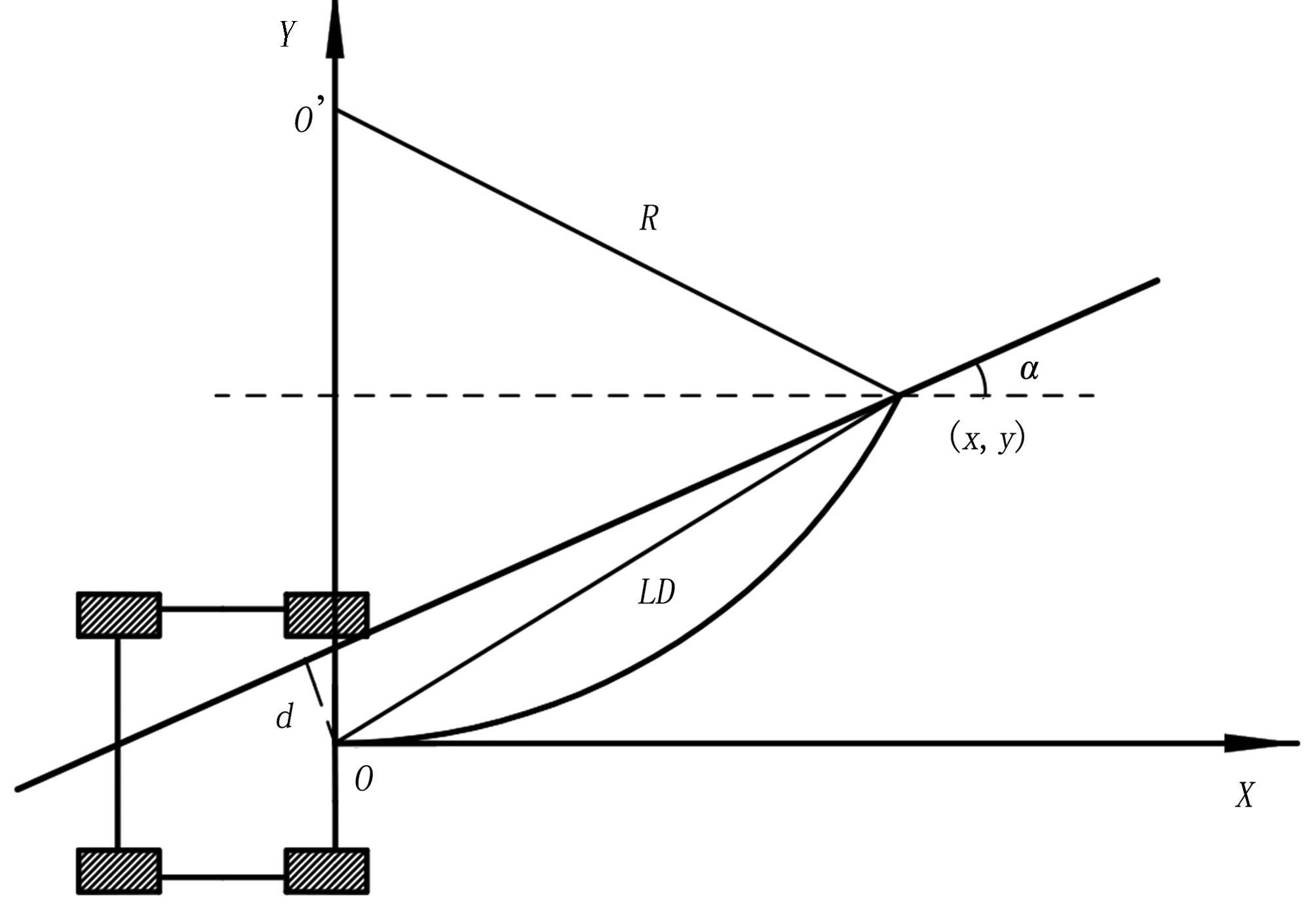

纯追踪算法[12,16]是一种直观、简单的纯几何算法,通过合适的前视距离(Look ahead distance, LD)确定车体到引导线上的目标点所经过的圆弧线,进行计算的过程中不需考虑车辆的动力学模型,如图4所示。以试验平台前进的方向为X轴,以前轮车轴方向为Y轴构建车体坐标系OXY,点L为前视目标点,即预瞄点。L点到O点之间的距离即为前视距离LD,横向偏差d和航向偏差α如图4所示。本文设计的试验平台主要行驶在设施温室等硬质路面,不考虑轮胎与地面的侧向滑动,故采用Kelly等[17]提出的简化二轮车模型,将轮胎看成刚性轮。根据纯追踪的思想,平台将从O点出发,沿着圆心为O’、半径为R的圆弧行驶到达预瞄点为L。则试验平台的转向半径R为

(3)

其中,(x,y)为期望路径上的点;R为小车的瞬时转弯半径。

图4 纯追踪几何解析示意图Fig.4 Geometric analysis of pure pursuit model

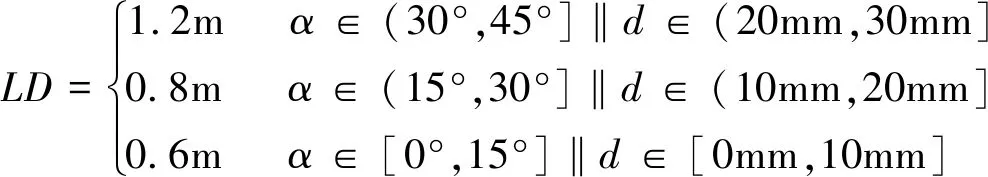

目前没有明确的公式确定前视距离,一般根据经验取车体轮距作为前视距离[18],也可以通过计算机仿真来获得。前视距离即为驾驶员在驾驶车辆时预设目标点与车体当前位置的距离,根据驾驶员的视觉特点和驾驶习惯,当与期望路线偏差较大时,驾驶员往往以较短的前视距离驾驶,这样驾驶员会在较短的时间内快速调整车体姿态,使偏差迅速减小;反之,当偏差较小时,驾驶员则会以较大的前视距离驾驶,以减少车体震荡,提高驾驶的平顺性。这里通过MatLab 2010b仿真,寻求在不同偏差状态下的最佳前视距离LD。由于AGV的横向和航向偏差为对称分布,所以此处只选用d和α≥0的偏差状态进行仿真。

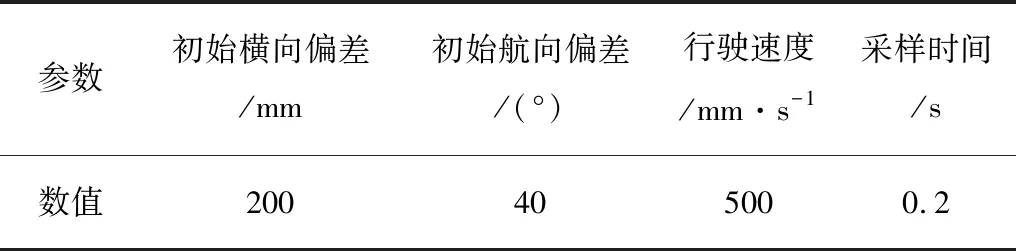

根据表1分别取5组代表性的初始偏差状态,以控制工程理论中的仿真时间内的平均误差、最大误差、稳定距离和调整时间等指标综合衡量路径追踪的质量。稳定距离是指移动平台从初始状态第一次收敛到最大偏差的10%所走过的水平距离。调整时间是指从初始状态行驶到稳定距离所需的时间。稳定偏差是指移动平台进入稳定状态后车体与导引线的偏差。仿真环境如表2所示。

表2 初始状态及仿真参数Table 2 Initial state and simulation parameters

(4)

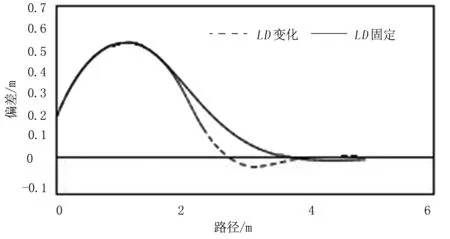

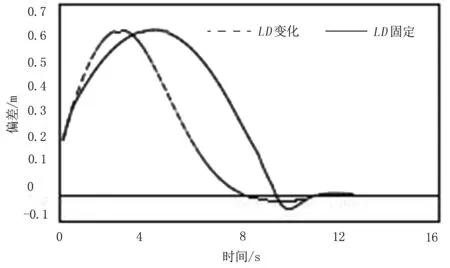

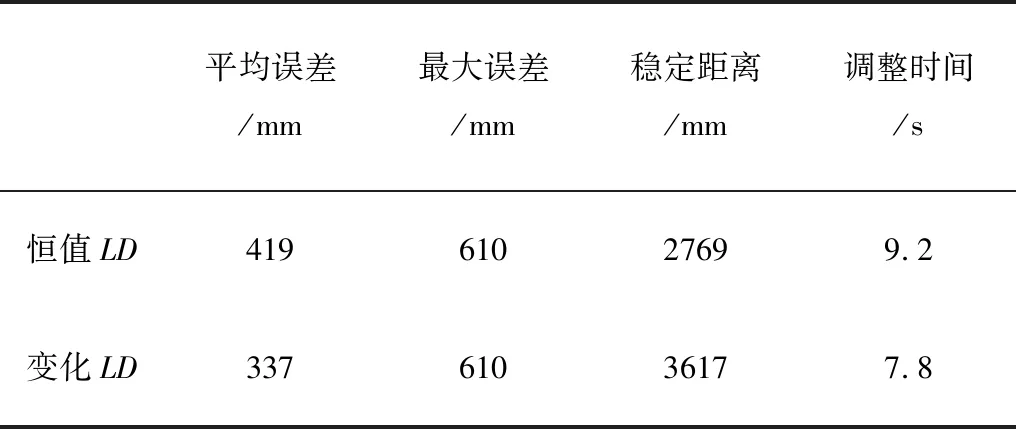

图5、

图6中列出前视距离恒定不变和动态变化时的仿真结果对比,可以看出:动态LD在规定步数的平均误差和调整时间略劣于恒值LD,但在稳定距离上有明显优势,如表3所示。

图5 不同前视距离的路径跟踪仿真对比Fig.5 Simulation and comparison of path tracking with different look ahead distance

图6 不同前视距离的偏差与时间仿真对比Fig. 6 Comparison of deviation and time simulation of different look ahead distance表3 仿真结果统计Table 3 Simulation results statistics

平均误差/mm最大误差/mm稳定距离/mm调整时间/s恒值LD41961027699.2变化LD33761036177.8

在温室狭小的生产环节中,稳定距离越小,说明移动平台调整位姿所需的空间越小,因此从仿真结果综合分析来看,动态变化前视距离的综合路径追踪质量要优于恒值前视距离的效果。

1.4 AGV小车运动学模型

纯追踪模型求出的是平台的转向半径R。只有通过建立AGV试验平台的运动学模型,搭建试验平台位姿信息与左右驱动轮毂电机速度的桥梁,才能将由纯追踪算法得到的转向半径R值转化为左右轮速。试验平台的行驶速度V定义为平台移动时前轮轴中心的线速度,则

(5)

其中,VL和VR分别为轮毂驱动电机的左右轮速。根据车体机械结构尺寸、左右轮速可得平台的转向半径和轮速的关系为

(6)

其中,D为平台的驱动轮轮距,D=840mm。由式(3)~式(6)可得:左右轮的速度VL、VR与车体位姿d、α及前视距离LD、车体速度V之间的关系为

(7)

(8)

AGV试验平台就是通过调整左右轮速VL和VR来修正航向偏差α和横向偏差d,最终实现平台的路径跟踪目的。

2 试验与分析

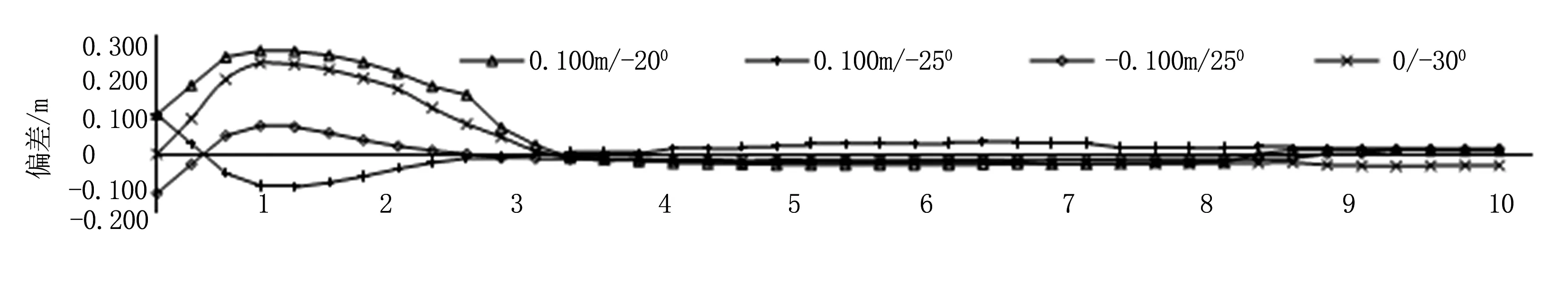

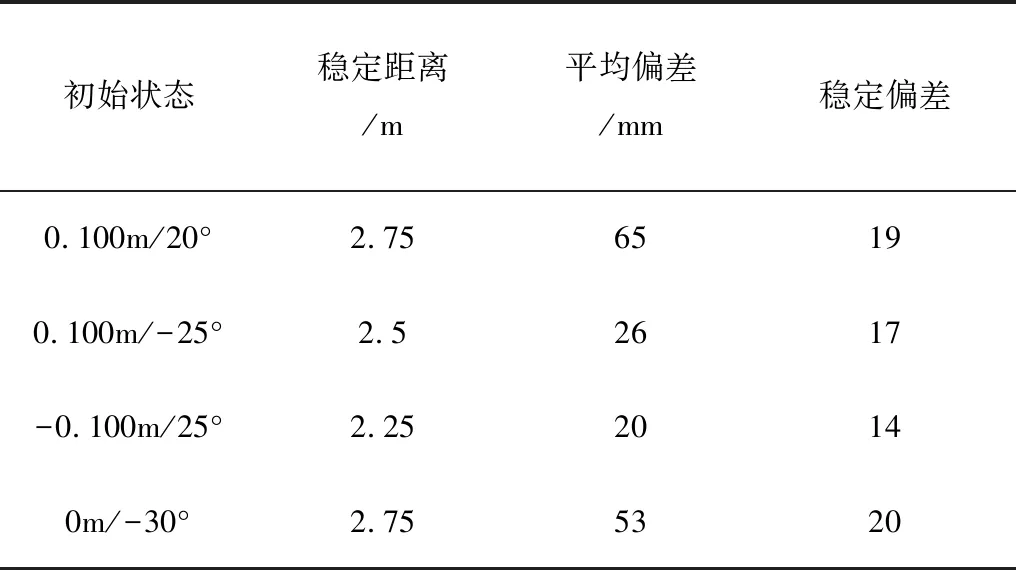

为检验上述算法的正确性,设计4种初始状态来考察上文试验平台的偏差收敛效果。平台前进速度设定为0.5m/s,前视距离按式(4)的方式动态调整。为更高效地利用单片机资源,编程时采用查表的方式,即由不同的位姿情况检索相应的驱动轮转速,通过霍尔传感器形成闭环实时控制系统,实现对驱动轮转速的实时调整。

在平铺于实验室地面的白纸上粘贴宽为30mm黑色胶带作为路径追踪的引导线,线长为10m。按照类似文献[13]的方法,试验中AGV小车驱动轮轴中心点作为小车行驶轨迹的记录点,在记录点正下方悬挂一直铅笔,使用卷尺测量并记录画痕到期望路径线的距离。每种初始状态做4次试验,求偏差的平均值,实际跟踪效果如图7和表4所示。

图7 不同初始状态下AGV路径追踪轨迹Fig.7 Path tracking trajectory of AGV under different initial states

表4 不同初始状态下AGV路径追踪试验数据统计Table 4 Statistics of AGV path tracking test data under different initial conditions

由图7和表4可得:

1)只要是在移动平台位姿偏差可测范围之内,移动平台轮毂电机在纯追踪算法的控制下,均能从初始状态经过差速调整,逐步收敛到引导线,收敛的快慢及平均偏差由初始状态的偏差程度决定。

2)动态前视距离在偏差较大时视距较短,平台获得较小的转向半径,可提高平台的收敛速度,反之,当偏差较小时视距变大,此时平台的转向半径较大,增加了行驶的平顺性。

3)当平台驶过稳定距离后,其偏差在±20mm以内,说明本算法具有很好的路径追踪性能。该系统能在无剧烈转向的前提下以较高的精度循迹,满足温室运输要求。

4)图7中对称的初始状态但呈现不一样的行驶轨迹,是因为平台的硬件误差造成。另外,系统的相应的滞后和差速控制时的轻微侧滑也会造成轨迹并不像仿真图像那么平滑。

3 结论与展望

1)采用双排红外线传感器精准获取移动平台的位姿偏差信息,对纯追踪算法进行改进,根据平台相对于引导线的偏差程度来动态修正前视距离,从而实现精准的路径追踪控制。

2)仿真和实车试验表明:该方法能够解决一定范围内不同初始状态的车体路径追踪问题,在稳定状态下,其偏差在±20mm之间,满足温室内狭窄空间的循迹运输需求。

3)受红外传感器尺寸限制,研究平台的姿态的适应性也受到一定限制,在后续的研究中,可考虑其他位姿获取方式,使平台的适应性进一步提高。