提升H13热作模具钢质量的工艺研究

2019-05-23张曜

张 曜

(韶关市中机重工股份有限公司,广东 韶关 512000)

H13是一种典型的热作模具钢,,属于中合金超高强度钢,具有良好的淬透性和热硬性,耐热疲劳性以及耐磨性好,是高温综合性能较好的热作模具钢,目前在国内铝压铸模、铝挤压模及热锻模方面普遍应用,市场需求巨大。但在使用要求较高的行业,特别是铝压铸等行业,大多数模具仍使用进口材料。究其原因,主要是因为国内企业对大截面H13模具在锻造及锻后处理工艺方面不成熟,产品质量不稳定。

与进口热作模具钢相比,国内摸具钢主要存在几个方面的问题:原材料液析碳化物超标,S、P含量超标;锻造工艺不成熟,模具钢各项性能相差大,模具使用中因某一方向性能差造成模具早期失效;锻造后热处理工艺不成熟,模具钢锻件中心组织晶粒粗大、偏析、碳化物网状,模具最终热处理或使用中时容易开裂。本文用于工艺研究的锻件尺寸Φ820×260,采用“均质化—三向锻造—细晶化—等温球化退火”生产工艺,检验锻件三向性能一致、退火组织均匀、碳化物颗粒弥散分布,已向国内知名铝型材厂家批量供货。

1 原材料质量控制

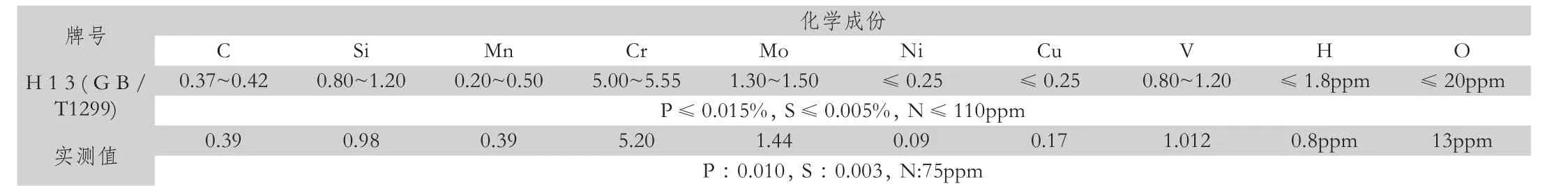

中机重工生产铝型材挤压模具用H13原材料均要求电渣重熔冶炼,即采用BOF/EAF+LF+VD+ESR冶炼方法。同时对原材料化学成份,特别是S、P及气体含量进行严格控制,原材料化学成份见表1。连铸坯进行电渣时,应严格控制填充比和熔速,保证钢锭中无缩孔、疏松、碳化物偏析等凝固缺陷,同时尽量缩小钢锭内部等轴晶间距,避免组织粗大。

电渣锭入厂后,钢锭进行了直读光谱检查,从表1成份表中看出,元素成份在规范要求范围内,而且S、P含量,H、O、N气体含量都很低,完全满足要求。电渣锭入库后进行了探伤检查及表面检查,探伤时检出距底垫端80mm存在缩孔缺陷,其余部分探伤合格,没有发现粗晶或夹杂、缩孔缺陷,钢锭表面光滑无渣沟。

表1 H13电渣锭化学成份

2 加热工艺方法及控制要点

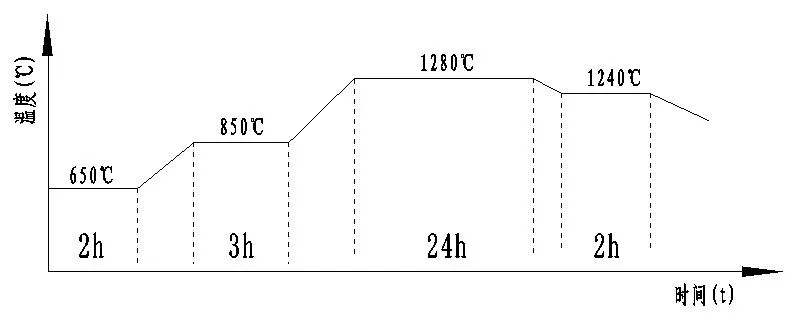

H13热作模具钢属于中合金超高强度钢,Cr、Ni、Mo含量高,在冶炼及电渣工序中很容易产生成份偏析、共晶碳化物、液析碳化物等冶金质量缺陷。如果不加以消除,对最终模具危害甚大:热处理时容易开裂、表面龟裂、塌陷等模具早期失效。为有效解决这一问题,我们在锻造加热时特别对电渣锭进行均质化处理,使钢钉中合金碳化物及液析碳化物充分溶解扩散,均质化工艺参数见图1。

H13电渣锭在加热时,特别要注意分段保温加热,切不可采取过快的升温速度,避免钢锭心部与表面温差过大产生裂纹,一旦产生裂纹,该件钢锭只能报废处理。根据钢锭质量状况,均质化温度一般选用1240℃~1280℃,以钢锭不产生过热状况为宜,高温保温时间应不少于20小时,以便碳化物充分扩散溶解。锻造开始前,应将炉温降低40℃并保温2小时再开锻,能有效降减少表面裂纹。

图1 加热工艺

3 锻造工艺设定及控制要点

为了有效提高模具钢使用寿命,必须对电渣锭进行充分的三向变形锻造,提高钢材组织致密度、破碎粗大晶粒、消除组织偏析及网状碳化物,提高模具钢各向性能一致性,延长模具使用寿命。锻造工艺设定时必须注意以下几个方面的问题:

(1)H13钢锻造工艺性能较差,锻造温度范围只有150℃~200℃,锻造时表面很容易出现裂纹。锻造时必须严格控制开锻温度(一般不高于1240℃),锻造时每道次变形量不宜过大,锻造中出现裂纹时应及时清理干净,避免裂纹延伸。

(2)H13钢模具锻造后不得有粗晶、网碳出现,故最后一火次的锻造变形量应大于25%,锻后应进行急冷,一般采用分级水冷或风冷。

(3)为保证模具各向性能均衡一致,锻造时必须进行三向变形,每个方向的拔长及镦粗比均大于2,三个方向总的变形比≥6,但成型时必须确保原材料流向为模具纵向。

4 细晶化工艺设定及控制要点

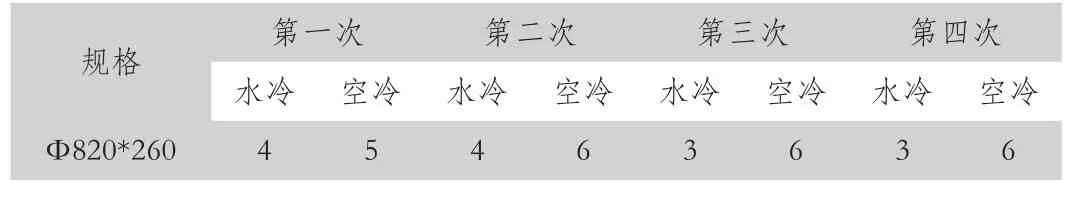

为了得到组织均匀、碳化物弥散分布的球化退火组织,H13模具钢锻后应先进行细晶化处理。细晶化加热工艺为:1050℃×8h,保证锻造组织完全奥氏体化,出炉后在带有强搅拌、循环清水池中进行的分级水冷,冷却规范见表2。

表2 细晶化冷却规范

5 球化退火工艺及控制要点

H13钢锻造状态为珠光体、贝氏体、马氏体、和合金碳化物的混合组织,组织状态复杂、硬度高、组织应力大,需要采用球化退火工艺改善组织。球化退火后应得到:等轴状的细小碳化物均匀分布在铁素体基体上,不允许出现网状、链状碳化物。为了得到理想退火组织,应严格控制锻造后冷却方式及冷却速度、退火装炉方式、退火工艺等关键过程参数。退火组织的优劣影响热作模具钢的冲击韧性,此类钢通常应用于急冷急热及高压工作环境,热疲劳裂纹是最主要的失效形式。在一定强度下,高的冲击韧性对于提高模具热疲劳抗性,阻止裂纹扩展从而提高模具使用寿命具有重大意义。虽然影响H13钢冲击韧性的因素较多,但冲击韧性与退火组织级别之间的确存在对应关系,因此获得良好的退火组织是十分必要的。球化退火工艺见图2。

图2 球化退火工艺

6 实物质量检验

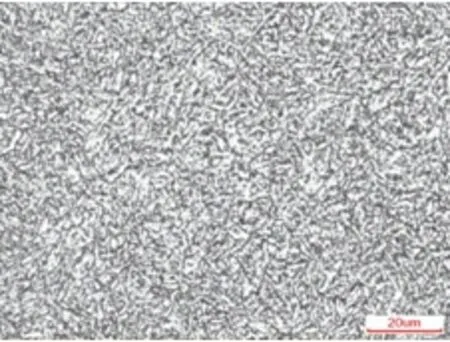

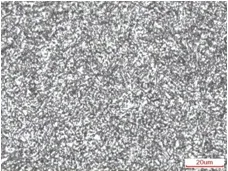

对本批次生产的15件H13锻件(规格:Φ820×260)100%进行金相、探伤检查。探伤检查15件锻件全部合格,按北美压铸协会标准NADCA#207-2008评定,15件锻件表面金相达到AS1标准,金相图片见图3。

图3 表面金相图片×500

对其中一件进行切割后检查中心金相,金相组织也达到AS1标准,金相图片见图4。

图4 表面金相图片×500

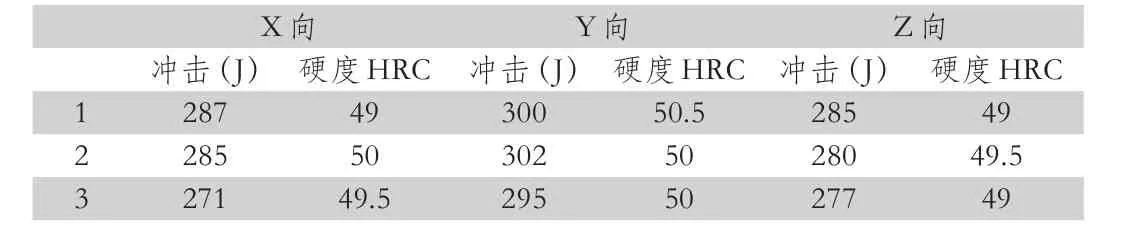

在本批H13锻件中选取1件进行切割,切割后在锻件中心X、Y、Z三个方向试样块,对试样块进行调质热处理后,加工成标准试样进行无缺口冲击试验,冲击试验结果见附表3。

表3 冲击试验结果

7 结论

(1)从实物检查结果看,本批H13锻件经过“均质化—三向锻造—细晶化—球化退火”处理后,锻件金相组织呈细小弥散分布的球状珠光体组织,退后组织中没有发现贝氏体组织。锻件冲击性能优良,且X、Y、Z三个方向冲击值均匀(偏差在30J以内)。

(2)本批15件投入实际生产后,没有出现开裂、表面龟裂等早期失效,大大提高了模具的使用寿命。

(3)通过对本批H13锻件的生产验证,研究确定的“均质化—三向锻造—细晶化—球化”工艺可以进行批量生产,且产品质量稳定,可以进行普遍推广应用。