某矿山选矿流程局部改造的研究

2019-05-23王显军

王显军

(腾冲市子云工贸有限责任公司,云南 腾冲 679104)

某矿山厂选矿系统处理矿石为氧、硫混合铅锌矿,高效回收铅锌金属难度较大。随着井下开采矿床的变化,入选矿石氧化率波动及可选性质的变化,给选矿经济技术指标的提升,增加了难度。通过对浮选流程局部改造的研究,以求稳定给矿从而提高选矿技术经济指标。

1 铅浮选作业实验考查研究及存在问题

铅浮选作业是某矿山厂整个选矿系统的关键环节之一。铅浮选作业的给矿中主要含铅、锌、铁三种有用金属,铅浮选作业的目的是将铅金属和锌、铁金属分离。铅浮选作业效果的好坏将直接影响铅、锌回收率、铅品位及铅精矿含锌等关键经济技术指标的提升。对此我们首先对目前流程下的铅浮选作业进行考查、研究。

1.1 铅浮选作业流程实验考查

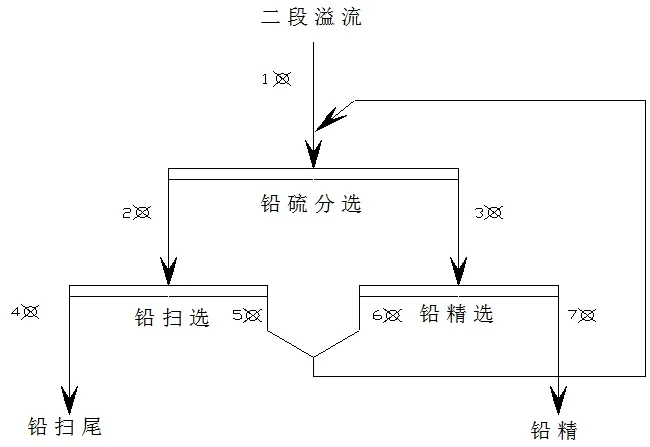

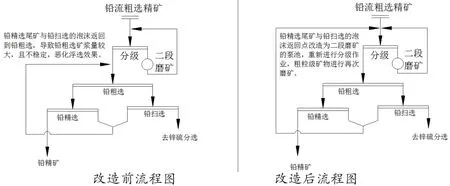

以下是铅浮选作业流程图,通过对流程中主要中间产品取样分析,得出以下结果:

图1 铅浮选作业流程图

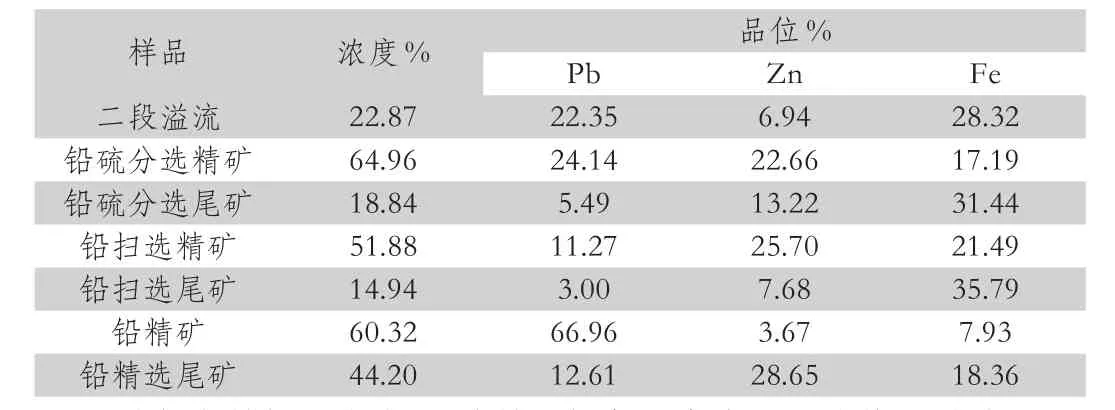

表1 流程考查数据

对考查数据进行整理计算,各产品产率、浮选作业浓度及浮选时间如下:

1.1.1 产率

γ1=100% (二段溢流)

γ2=100.45% (铅硫分选精矿)

γ3=142.59% (铅硫分选尾矿)

γ4=69.75% (铅扫选尾矿)

γ5=30.70% (铅扫选精矿)

γ6=112.34% (铅精选I尾矿)

γ7=21.21% (铅精矿)

1.1.2 浮选作业浓度

铅硫分选作业: C=32.19%

铅扫选作业: C=18.98%

铅精选作业: C=46.85%

铅精选补加水量: 30.35m3/H

铅扫选补加水量: 2.56m3/H

铅硫分选补加水量: 0.32m3/H

铅浮选作业总补加水量: 30.35m3/H

铅扫选 :t=18.16(min)

铅精选 :t=32.71(min)

整理以上考查结果见数质量流程图:

图2 铅浮选作业数质量流程图

1.2 铅浮选作业实验研究后存在问题

(1)铅硫分选、铅精选浓度较高。铅硫分选浓度在30%左右,铅精选浓度在40%以上,违背了精选及分选要求浓度较低的原则。(一般应控制在20%—25%左右)。

(2)铅精选、铅扫选循环量较大,特别是铅精选尾矿达到12.34%循环量,63%的铅,72%的铁,及463%的锌在此循环,严重影响了铅、锌、铁的分离和回收。

(3)铅硫分选效果极差,铅富集比较低,铅硫分选精矿铅品位只比入选铅品位提高了50%左右,本来应富集两倍左右,而锌品位却很高。

(4)从浮选时间上看,现流程铅硫分选为15.6分钟。铅扫选为18.16分钟,铅精选为32.71分钟。而且如果循环量减少,这一时间还将增大。

单从浮选时间来说,应该是够的,主要的是设备选型问题造成大量矿物在流程中循环而得不到有效分离。

经研究分析,以上现象的出现于浮选作业中铅精选Ⅰ尾矿和铅扫选精矿中的铅、锌、硫连生体所占比例高有直接关系。铅精选Ⅰ尾矿中铅、锌和铅、硫连生体约占30%,铅扫选精矿中铅、锌和铅、硫连生体约占45%。这部分矿浆返回铅硫分选将造成反复循环,导致浮选工艺中选铅作业不稳定,铅精矿中含锌高,硫精矿中含铅、锌高。

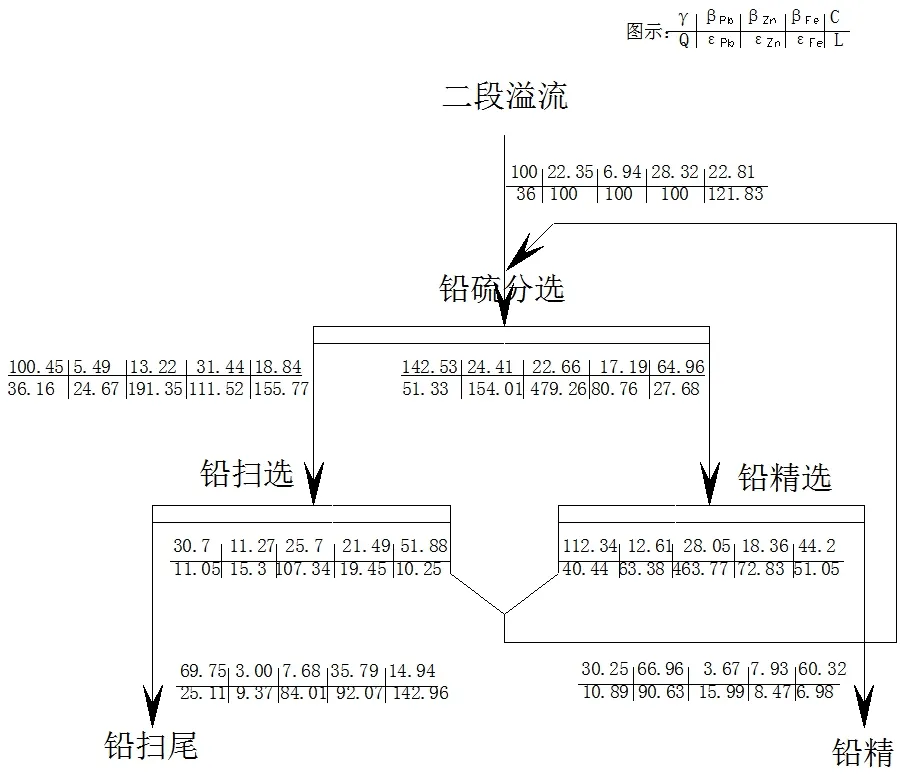

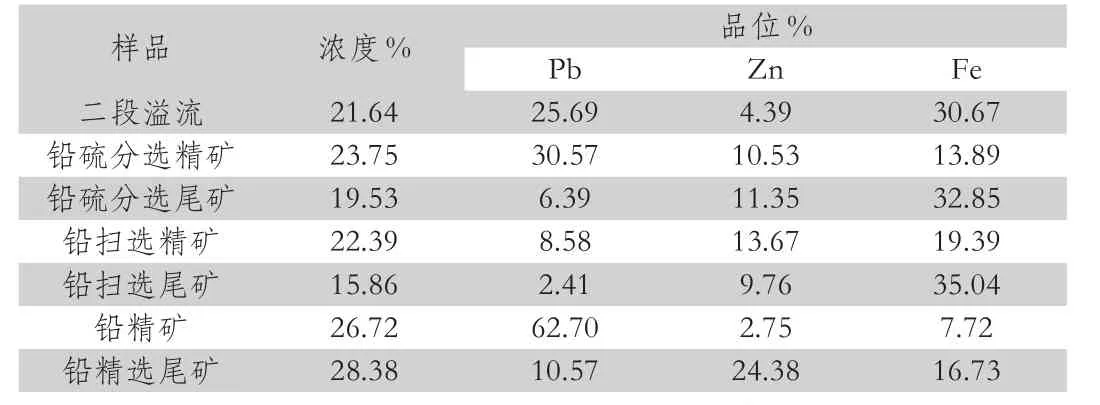

2 铅浮选作业实验论证后流程改造思路

根据实验的矿浆粒度组成分析,铅扫选精矿和铅精选I的尾矿中还有部分未解离的矿物颗粒,经反复实验研究,将这两部分矿浆由原来返回铅硫分选的流程结构,改造为返回二段磨砂泵池,进行再磨再选。流程变化思路如下:

图3 铅浮选流程改造前后对比

通过改造,进入铅硫分选的矿浆只有二段分级溢流,可稳定铅硫分选作业,同时中矿经再磨后单体解离更完全,可实现了铅、锌金属更有效的回收。

结合流程变化,相应的设备,矿浆管道等进行了匹配改造,同时充分考虑和结合了二段旋流分级系统的配置改造,通过计算得出矿浆量381t/h,现场高差10米,旋流器压力150KPa工艺要求这一条件,应将原有矿浆泵改为8/6X-AH型渣浆泵,其具体参数要求:转速:900r/min,流量:396m3/h,扬程:37m,效率:66%,轴功率:60.5kw,汽蚀余量:3,传动方式:CRZ(带传动),配电电机:Y280M-4,功率90kw。

3 改造前后实验效果对比

改造后实验数据:

表2 实验数据

按改造后的铅浮选流程进行实验,硫精矿含铅可从1.77%下降到1.50%,铅精矿含锌可从3.67%下降到2.75%,各产品中金属损失将下降明显。改造前实验铅扫选II尾矿中损失的铅为3.0%,改造后实验铅扫选II尾矿中损失的铅为2.41%,改造前后实验对比降低了0.59%。

4 结论

根据实验研究的过程及结果可以发现铅浮选作业给矿由原来的三处矿浆进入变为仅一处矿浆进入,使得铅浮选作业更加稳定,便于操作,铅扫选尾矿中损失的铅、锌、硫连生体明显减少,有利于选矿经济技术指标的提升。