轧制铜及铜合金表面缺陷分析的一般过程和方法

2019-05-23骆启荣

骆启荣

(安徽铜陵金威铜业有限公司,安徽 铜陵 244000)

铜带材色泽光亮、导电性能良好、广泛应用于电子、电力以及电器等领域。特别是电子电器领域对带卷表面质量要求非常高,要求带卷表面无划伤、亮点(线)等。由于生产过程的特殊性,铸造质量对带卷的表面质量影响非常大,而且经过轧制后铸造和轧制的缺陷叠加很难分析出具体是哪道工序对成品的质量产生了影响。下文是对一种常见缺陷的分析过程。

1 分析检查缺陷产品的工艺流程和相关记录

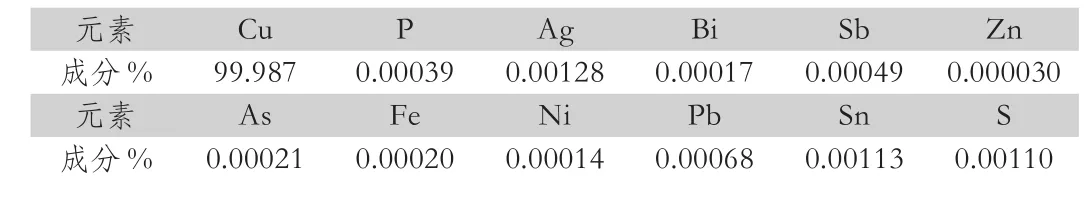

生产中发现0.3mm厚度系列的紫铜带,表面经常呈现没有规律的缺陷。经查带卷来源的铸锭规格是180×310×5500(mm),材质C1100。炉料来源Cu-CATH-2,熔炼温度1180℃,开始铸造温度1180℃,正常铸造温度1160℃~1170℃,开始铸造速度60mm/min,正常铸造70mm/min~80mm/min。开始冷却水压力60 KPa,正常铸造是冷却水压力80KPa~110 KPa。结晶器内金属保护氮气压力5KPa~15 KPa。铸锭炉后成分如表1所示。以上所有铸造参数均符合正常工艺要求。

表1 成分分析结果

检查铸锭质量检查记录显示铸锭在热轧前上下表面质量良好,只有在小面有轻微的冷隔。

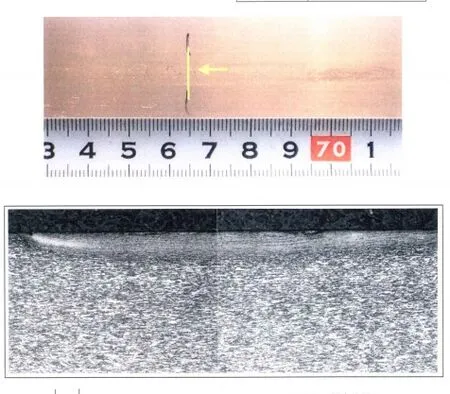

此产品主要经过的工艺路径有:热轧、铣面、粗轧、退火、精轧。热轧开轧温度880℃,检查所有辊道运转良好,排除热轧辊道划伤下表面的可能。铣面后直接卷取无法全面对质量进行跟踪判定,特别是下表面,对在这些工艺路径过程其它可能影响质量的工艺参数和装备运行情况进行了检查确认,没有发现异常的过程质量问题,但在最后成品时发现表面有如下图1的缺陷。

2 对缺陷产品的外观观察和初步分析

图1是从现场取得的2块样品的外观图片。样品来源:从同一卷带的不同部位取得。(缺陷比较严重部位)可以看出长度方向上有很长的缺陷(割裂,擦伤)存在。第一块缺陷长度大约在650mm~700mm。宽度最大大约在5mm。缺陷在带材的位置不固定,有时在中部,有时在边部。而且出现缺陷的规律没有周期性。第二块缺陷样品的缺陷显示情况,基本如同第一块样品,但是缺陷轻微。长度也大概在60cm。以下分析是将第一块样品分了两个位置进行分析。从现场照片和实物样品都很难判断是铸造缺陷还是轧制缺陷。初步判断有以下几种可能:

(1)由于铸锭中的缩孔、气孔在轧制过程暴露产生了类似的缺陷。

(2)热轧坯料铣面后有异物带入带材表面,再经过轧制造成成品表面如此的缺陷。

(3)轧制时由于轧辊和夹送辊表面有缺陷造成带卷表面的划伤。

图1 缺陷样品

3 样品的调查分析与结果

3.1 成分分析

对样品的其他不纯物质进行分析结果如表2所示。没有任何问题。

表2 成分分析结果

3.2 微组织分析

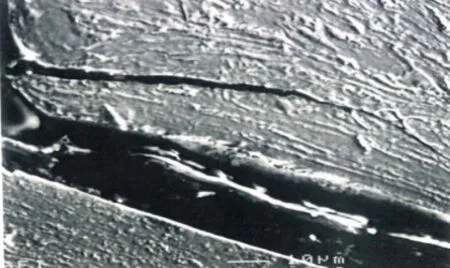

对样品的微组织进行了检测,结果如图2~图4所示,显示了调查的位置和观察方向。

图2是缺陷最大的纵断面观察结果,可以看到硬被挤入时经常会出现的形态。图中左下的异常表面是硬被挤入的部分,此部分没有经过正常的轧制,因此没能形成再结晶组织,所以有些泛白色。金属流动(Metal flow)(轧制方向的流动)也由于要避免硬被挤入而有些倾斜。通常的金属流动,轧制方向是水平的,中间不会出现弯曲的。

图2 缺陷最大的纵断面观察结果

图3 缺陷旁边的横断面组织的观察结果

图4 样品2的横断面观察结果

图3 是此缺陷旁边的横断面组织的观察结果。可以判断,硬被挤入的部分没形成再结晶组织。无法确认其他部分的异常。

图4是第2个样品的横断面观察结果,这个与第1个相比程度较轻,但可以确认为同样的问题。

3.3 EPMA分析及氧的分布调查

对图2中确认的开口部分近旁进行了EPMA的定性分析调查,结果及SEM像如图5所示。定性分析的结果,并没有铜以外的任何检出成分。

图5 EPMA的定性分析

4 整改与效果

通过以下措施改善铣面工艺,上面的这种缺陷在成品后即消失。

(1)通过加大抽屑的排风能力,防止切屑被卷入,从而有效地避免了这种划伤的出现。

(2)打开铣面系统的侧门使抽屑系统的风形成对流,提高了抽屑能力。

(3)减少铣削深度使铣面碎屑变小,容易抽吸。

(4)缩短抽屑管的长度,减少排屑距离。

5 结论

对微组织观察的结果,金属流动的异常,以及表面一部分未再结晶的情况的确认,对该部分的定性分析结果显示除了铜以外没有其他元素,因此判断是轧制时有硬被挤入的情况。因此就以上缺陷分析基本可以确定是轧制过程中造成的。推定原因是:铣面加工时有切屑残留在带卷表面,轧制时有硬被挤入造成了以上缺陷。