超大型电解铝烟气净化及氧化铝贮运系统技术开发及产业化

2019-05-23杨青辰

杨青辰

(东北大学设计研究院(有限公司),辽宁 沈阳 110166)

1 背景

在工程设计过程中,如何降低投资、降低运行费用,是设计人员不懈的追求。实践证明装备大型化是降低建设投资,降低生产运行费用的有效途径,目前系列化投入运营并推广应用的NEUI600kA级大容量铝电解槽技术具有显著的技术和经济优势,已成为新建电解铝系列的首选技术。

配合铝电解槽大型化的发展优势,其它配套设施的大型化也是我们的研究开发目标。因此,将传统的电解烟气净化及贮运系统单体能力只能满足年产7-15万吨铝产能扩大为满足25万吨铝产能。保证超大型电解烟气净化及贮运系统技术指标的前提是解决如下技术难题:

(1)如何保证200余台电解槽出口的负压平衡并降低整个排烟管网的系统阻力;

(2)如何保证除尘器各气室的烟气均布和新鲜氧化铝添加的均衡性,从而提高除尘器的净化指标,并降低除尘器及配套设施投资;

(3)如何在经济合理的情况下,采用超浓相输送技术实现氟氧化铝的长距离(300m)和大能力(100t/h)输送。

2 开发技术

针对上述难题,我们开发了如下技术:

(1)开发了“无阀门变径平衡控制技术”和“多单元主排烟管网集气技术”,降低了电解槽出口负压,并实现电解烟气净化系统排烟管网负压平衡的优化设计,降低投资及排烟管网阻力;

(2)配套开发了“超大型脉冲布袋除尘器”,保证电解烟气净化系统经济可靠运行,电解烟气达标排放,并降低了除尘器及配套设施的投资;

(3)开发了“超大型载氟氧化铝超浓相输送系统”,保证载氟氧化铝超浓相输送系统的可靠运行,且降低附属设施投资,具有一定的经济性。

新开发完成的超大型电解烟气净化及贮运系统,不但进一步降低了项目的建设成本和运行成本,还进一步提高了电解烟气净化及贮运系统的主要技术指标。

2018年7月,采用本技术的超大型电解烟气净化及贮运系统在内蒙古某项目上顺利投产,各项技术经济指标和运行指标均达到国内同行业领先水平。

3 主要技术创新点

针对上述技术,实现的主要技术创新点有:

(1)电解烟气净化系统排烟管网负压平衡优化设计

本项目的电解烟气净化系统排烟管网较以往工程,通过阻力平衡优化设计,进一步提高了集气的均衡性和经济性。主要的技术创新点包括:

开发应用了“无阀门变径平衡控制技术”

传统的支烟管阻力平衡是通过主排烟管道平衡设计及支烟管手动阀门调节相结合来实现的;原有的调节模式不仅投产后调节工作量大,高空作业还存在一定难度和安全隐患,而且支烟管阻力平衡难以保证,在运行过程中还易发生变化。开发的“无阀门变径平衡控制技术”,取消了安装在支烟管上的阀门,不仅实现了单槽支烟管阻力预设平衡,而且减少了支烟管的管道阻力,降低了投资。采用本技术的支烟管部件。

通过优化设计,取消阀门可使支烟管阻力降低35Pa;采用变径预设控制电解槽间出口负压和风量,当电解槽出口负压在200~300Pa范围内波动时,将支烟管阻力不平衡率从15%降低到5%。整个电解烟气净化系统可降低吨铝电耗1.5kWh/t-Al。

采用“无阀门变径平衡控制技术”,不但具有良好的技术指标,而且降低了项目投资和运行费用,简化了后期的运行维护管理。

开发应用了“多单元主排烟管网集气技术”

采用分区控制的思路,通过数值模拟的手段开发了“多单元主排烟管网集气技术”,使整个排烟管网的阻力平衡进一步优化。某项目将电解车间160台电解槽排烟支管分成16个处理单元,每个处理单元负责处理10台电解槽产生的电解烟气,提高了单元内电解槽出口间负压和风量的均衡性。

16个处理单元依次汇总成为8单元、4单元和2单元,从而实现对电解槽烟气的均衡收集。采用该技术的管网布置图如图2所示。

采用“多单元主排烟管网集气技术”可以将各段主排烟管网阻力的不平衡率从20%降低到10%。

(2)配套开发并应用了“超大型脉冲布袋除尘器”

为满足本项目电解烟气净化工艺的需要,联合相关厂家开发了“超大型脉冲布袋除尘器”,总过滤面积为67200m2,处理烟气量达到207×104Nm3/h,是目前电解铝行业处理能力最大的脉冲布袋除尘器。

本项目脉冲布袋除尘器的主要优化点包括:

将传统除尘器的进气流程从单端进气改为两端进气,优化了除尘器各气室烟气的气流均衡性,将气流的不均衡性从12%降到了4%;

改进新鲜氧化铝输送流程,不仅提高了除尘器各气室的物料均衡性,而且降低了除尘器和电解烟气净化系统新鲜氧化铝仓高度,从而提高电解烟气净化系统的经济性;

优化除尘器本体结构设计,降低了设备及土建投资费用,提高了土地利用率。

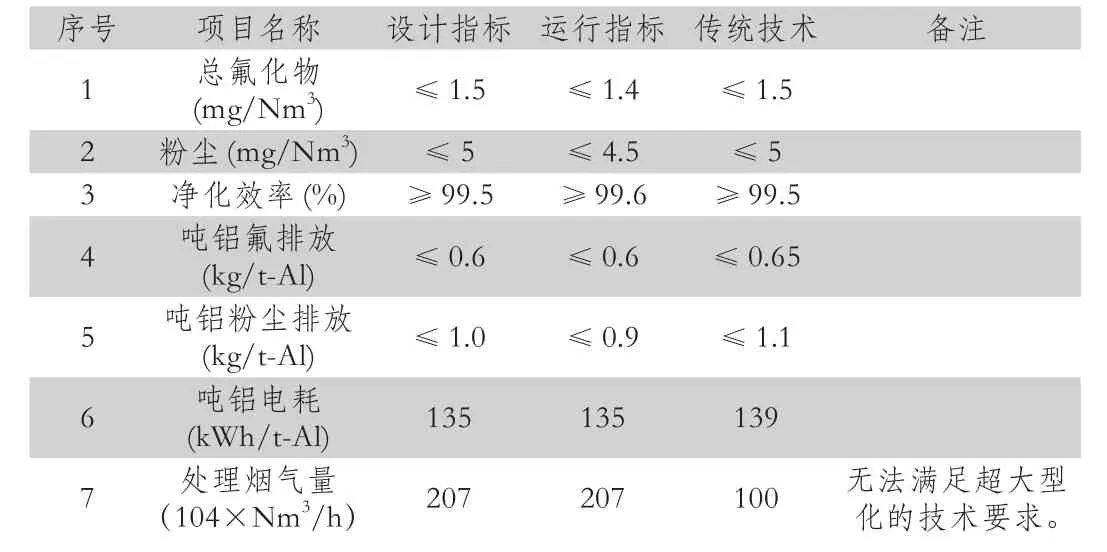

经过电解烟气净化系统处理后的染污物排放指标达到国内一流,主要的技术指标如表1所示。

表1 主要技术指标

(3)开发“超大型载氟氧化铝超浓相输送系统”

开发了与电解系列配套的“超大型载氟氧化铝超浓相输送系统”,即在有限的空间内,采用经济合理的溜槽输送更多的载氟氧化铝。当载氟氧化铝的输送能力为80t/h时,采用本技术实现输送坡度在1.38%以内时,水平输送距离可以达到260m。本技术可以将氧化铝贮运系统的投资费用降低300万元,吨铝电耗降低2kWh/t-Al。

4 主要经济指标

在同等25万吨原铝产能规模下,本技术开发的超大型电解烟气净化及贮运系统,与采用传统技术的系统相比:

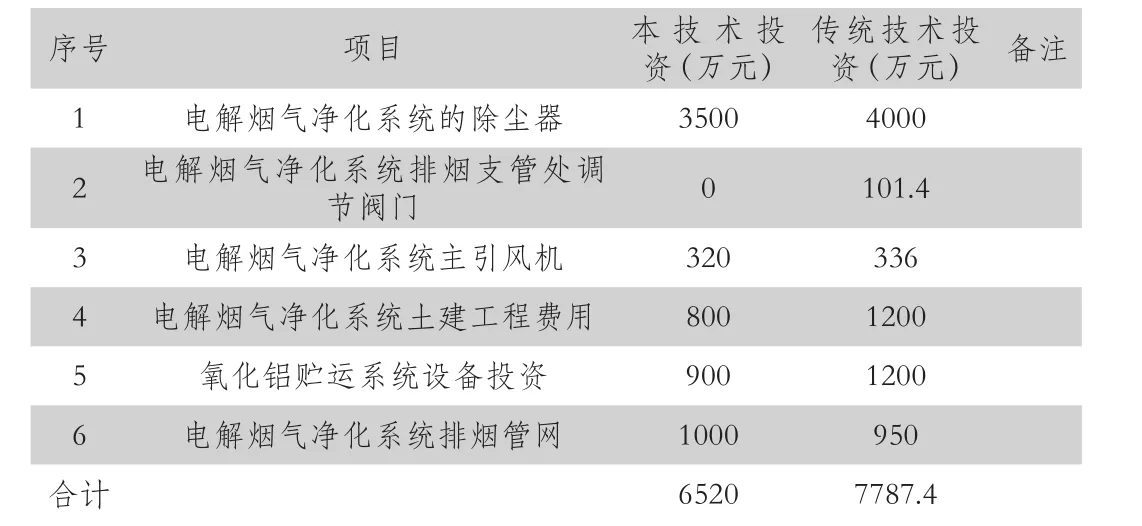

1)本技术单套电解烟气净化及贮运系统的投资可以降低1267.4万元,同比降低16.2%。投资对比如表2所示。

表2 投资对比表

2)本技术单套电解烟气净化及贮运系统年运行成本可以减少180.5万元,具体运行成本估算如下:

运行及维护人员减少16人。按年人均成本8万元计,则年人力成本可以减少128万;

吨铝电耗可降低7kWh/t-Al。电费按0.3元/kWh计,则每年可以节省电费52.5万元。

采用本技术的电解烟气净化及贮运系统建设投资同比降低1267.4万元,运行成本减少180.5万元,取得了显著的经济和社会效益。