空间碳纤维壳结构导热增强方法试验研究

2019-05-23

上海卫星装备研究所,上海 200240

碳纤维复合材料具有轻质、高比强度、高比模量、抗疲劳、耐腐蚀、可设计性强等优点,是满足结构高性能化、轻量化要求的理想结构材料,已成为继铝合金、钛合金之后航空航天领域的常用材料[1-3]。经过特别设计的碳纤维薄壳结构在质量较轻的同时,还能取得较好的承载能力,并保持较高的稳定度;但碳纤维复合材料的导热性能较差,在复杂空间外热流及内热源条件下,结构容易形成较大温度梯度,给热控设计造成了较大的难度和不确定性。

为提升碳纤维复合材料的当量导热性能,目前采取的方法有在碳纤维复合材料中添加各类高导热填料或对其成分比例、纤维排布方式等进行优化,对碳纤维复合材料本身进行导热性能提升;但这类方法往往流程复杂,工艺难以控制,对当量导热系数的提升效果不显著,或可能对材料力学性能造成影响[4-7]。在结构表面粘贴附着导热性能较好的金属等薄膜材料,可以对基础材料导热性能有所改善。长春光学精密机械与物理研究所的学者研究了不同种类膜层材料对导热性能的影响[8-10],相关成果已经尝试应用。另外有报道,在相机镜筒外部包覆多层内复合高导热膜层材料的方法在综合其他热控措施的条件下实现了对相机的精密控温[11]。

为研究几种导热增强方法在碳纤维壳结构上应用的效果,设计了3种导热增强方法,制作了试验件,并增加了对照组,进行了真空热试验验证,对几种方法的效果进行了优劣比较分析。

1 试验方法

1.1 试验件

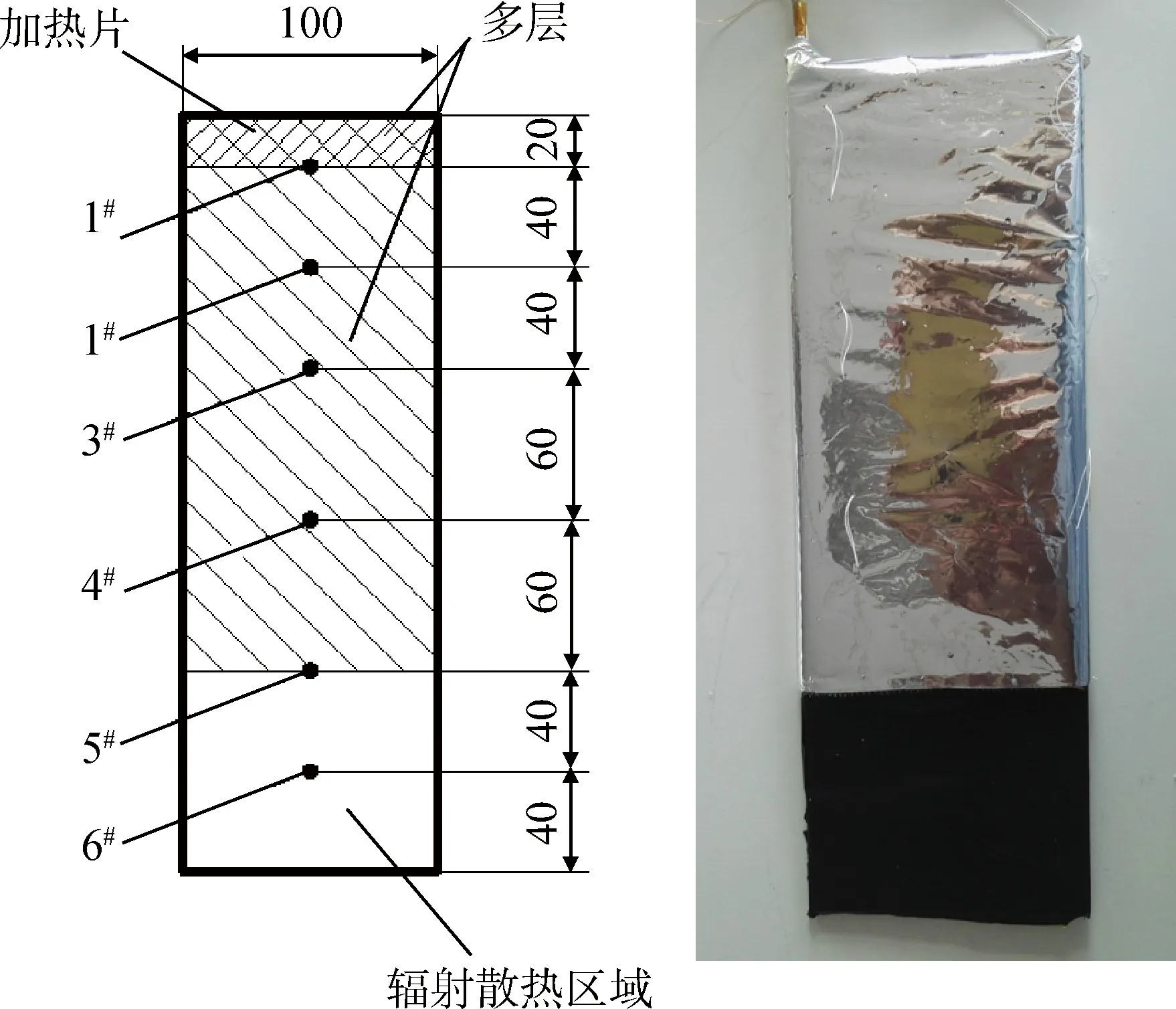

试验件包含4件,基板材料均为厚度为4 mm的T700碳纤维试件,在试件一端粘贴加热片作为热源,并布置若干测温点(1#~6#),测点位置见图1。端部附近区域进行了高发射率表面处理,作为辐射散热区域。

图1 试验件Fig.1 Specimen

试件1粘贴的石墨高导热膜是以聚酰亚胺薄膜为原料,通过化学方法在高温高压下制备而成的一类高导热材料。为保证一定的导热效率和实施工艺性,选用了厚度0.3 mm的产品;为与试件1膜层质量相当,试件2的导热膜选用了0.05 mm厚度的紫铜箔;试件3和试件4表面不作处理,各试件外均包覆多层隔热组件;试件3外包覆的多层隔热组件内增加了25 μm厚的高导热膜,铺在多层内,通过加强多层内横向温度均匀性来加强结构整体导热能力;试件4多层隔热组件按常规方法加工和包覆,作为试验对照组。试件1、试件2所用胶粘剂均为硅橡胶。

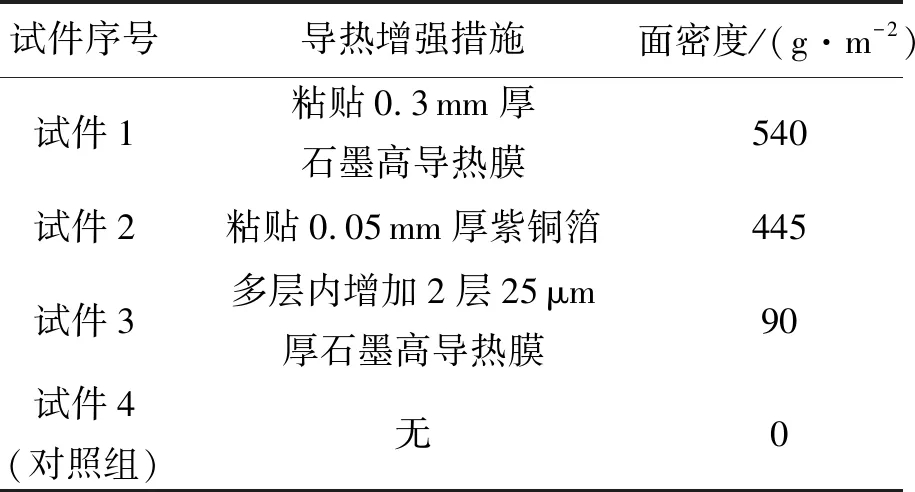

导热增强措施见表1。

表1 导热增强措施

1.2 试验条件

试验件在KM1.5真空罐内进行试验。试验时热沉温度不高于100 K。试验件吊挂在真空罐内,罐内气压不高于1.33×10-3Pa,如图2所示。

图2 试验状态Fig.2 Testing condition

试验中,对各试验件分别施加1~5 W不等的功率,当试件有测点温度接近90℃时停止继续增加功率。每施加一个功率,观察测点温度变化,直至达到稳定,并记录此时的温度数据。

2 试验件导热模型

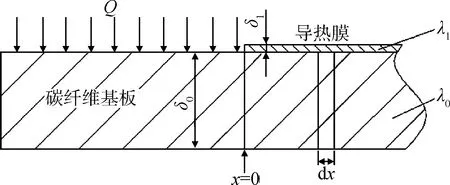

试验件局部截面如图3所示,导热膜粘贴区域长度为L。

图3 试件导热模型Fig.3 Specimens heat conduction model

忽略多层漏热,导热微分方程为:

(1)

将层间界面换热视为碳纤维基板和导热膜各自等效内热源,并忽略两者自身在厚度方向上的温差,得到:

(2)

式中:Q为试验件加热功率;b为碳纤维复合材料基板宽度;δ0为厚度;t0(x)为温度;λ0为导热系数;δ1为表面粘贴的导热膜厚度;λ1为导热系数;t1(x)为温度;h为两者间界面传热系数。

沿X方向热流归一条件为:

辐射板区域层间温差为0,则边界条件为:

x=L,t0=t1

式(2)减去式(3),得:

引入Δt=t0-t1,则

该二阶线性齐次常微分方程解为:

式中:e为自然常数。

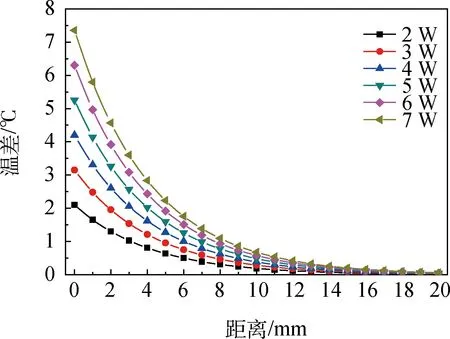

为绘制碳纤维基板与导热膜的温差曲线,设h=1 000 W·m-2·K-1,λ0=5 W·m-2·K-1,λ1=500 W·m-2·K-1。在施加不同功率的条件下,基板与导热膜温差Δt与位置的关系曲线如图4所示。

图4 层间温差曲线Fig.4 Curve of temperature difference between layers

该曲线显示在接近热源的区域,基板与导热膜温度存在较大温差,在距离热源超过20 mm的位置后,该温差已缩小至0.001℃量级,可以忽略不计。在离热源大于20 mm处至辐射板边缘的区域内,导热膜与基板温差极小,故可按并联导热关系描述导热过程。当量导热系数λeff由下式得出:

(4)

式中:A0和A1分别为碳纤维基板和导热膜的横截面积。由此可以看出,选用导热性能好的材料作为导热膜的同时,增大膜的厚度也是提升整体当量导热系数的关键。

3 试验结果及分析

3.1 试验件温度曲线

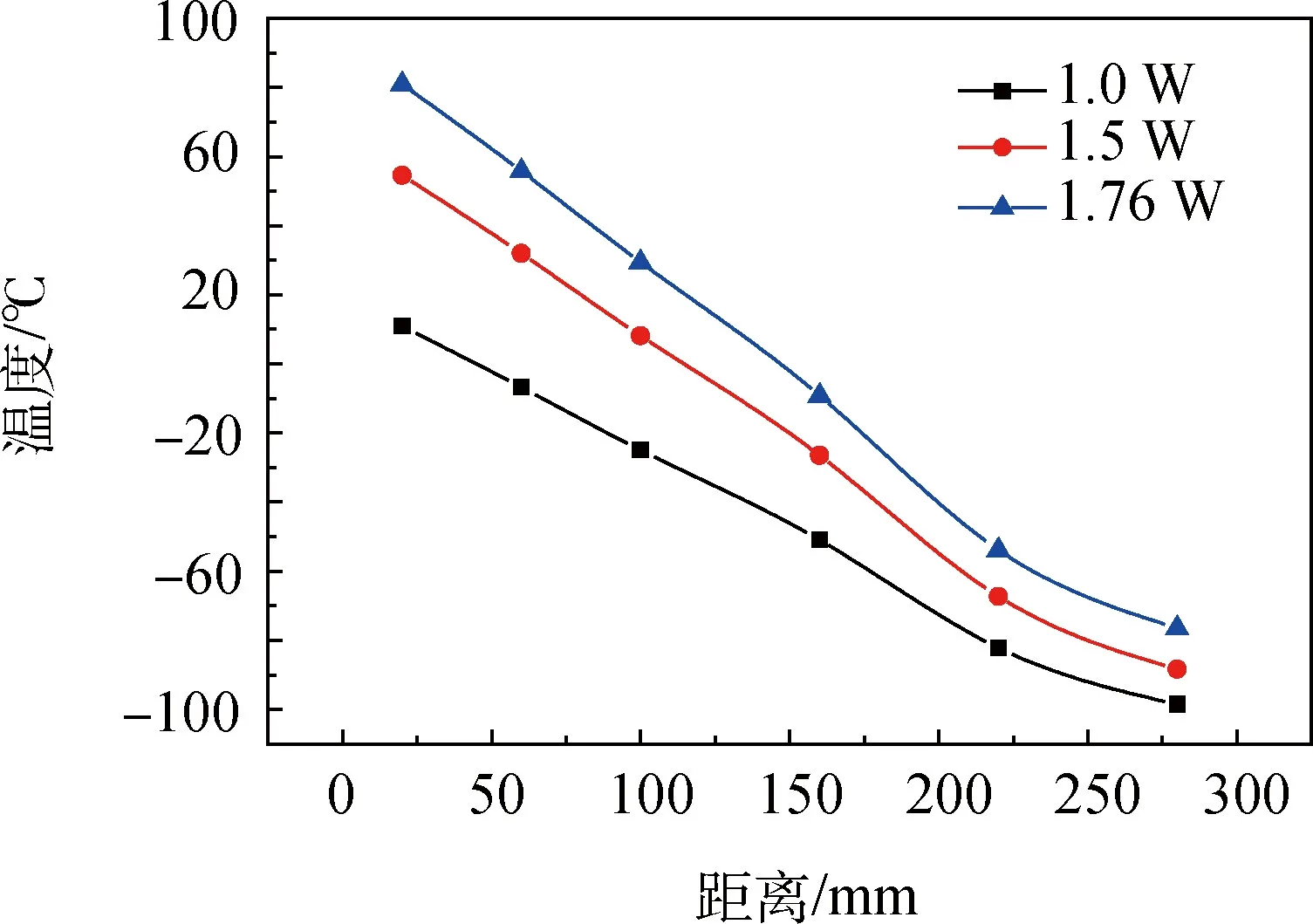

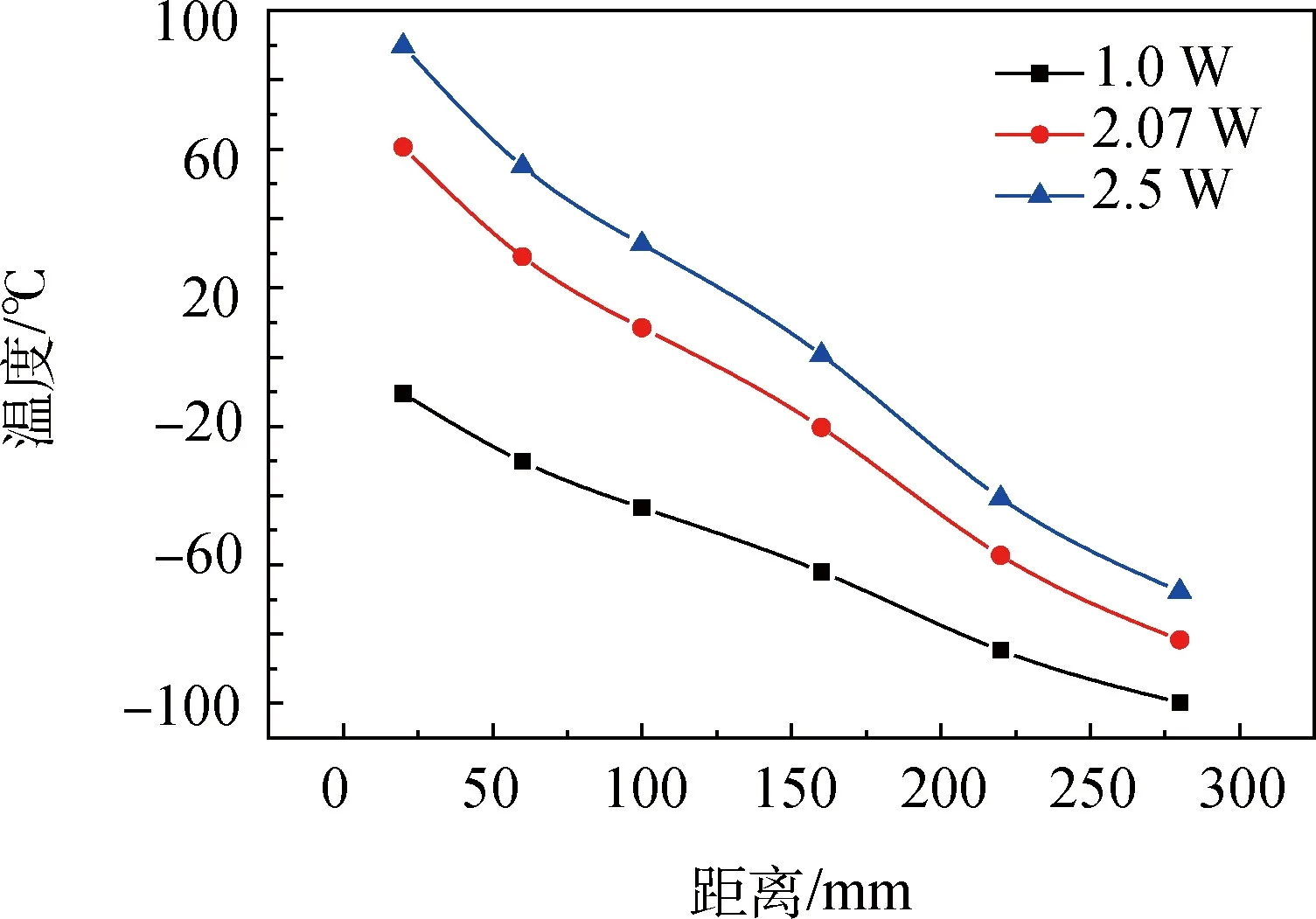

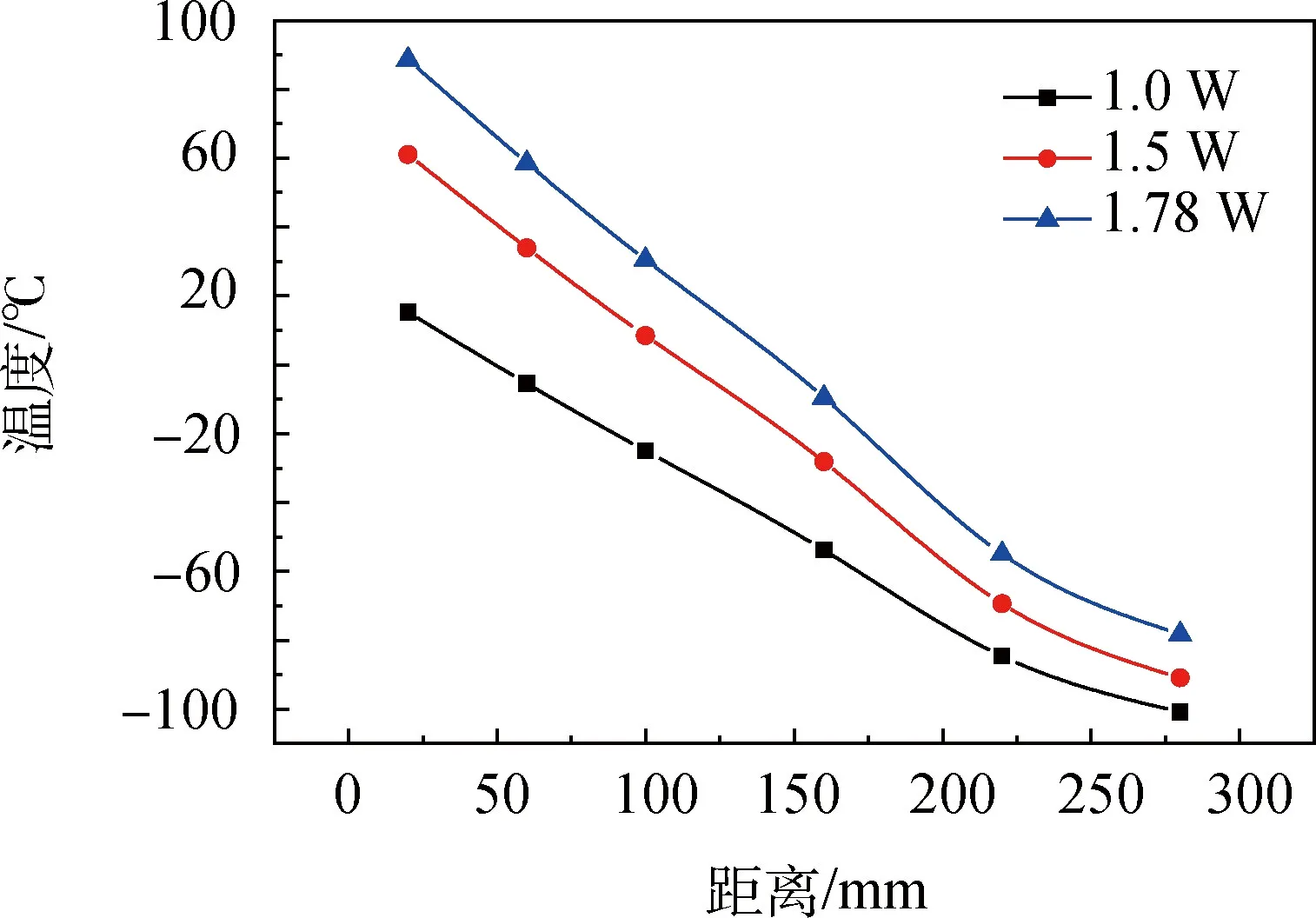

各工况下的温度曲线如图5~图8所示。

由以下曲线可得看出,各试件在各工况下沿板长方向的温度呈近似线性分布,说明沿板长方向的导热体现了傅里叶导热方程的一般规律;试件1曲线较其他三件明显平缓,测点间温差较小,说明导热能力与其他三件有较大差别;试件3温度曲线相对其他试件线性相关性稍差,说明试件上各处多层的包覆效果存在不一致的情况,导致试件不同位置导热膜的效果产生了相对偏差。

图5 试件1温度分布曲线Fig.5 Curve of 1# specimen temperature distribution

图6 试件2温度分布曲线Fig.6 Curve of 2# specimen temperature distribution

图7 试件3温度分布曲线Fig.7 Curve of 3# specimen temperature distribution

图8 试件4温度分布曲线Fig.8 Curve of 4# specimen temperature distribution

3.2 当量导热系数

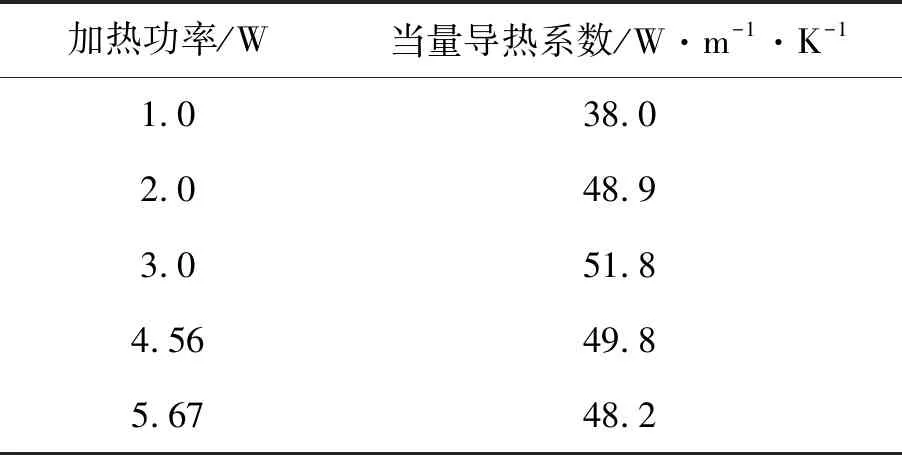

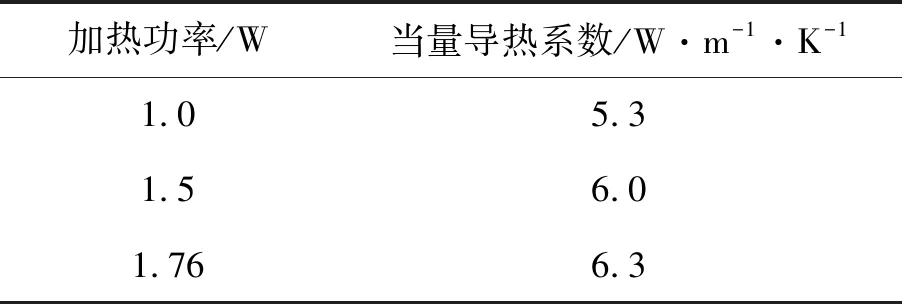

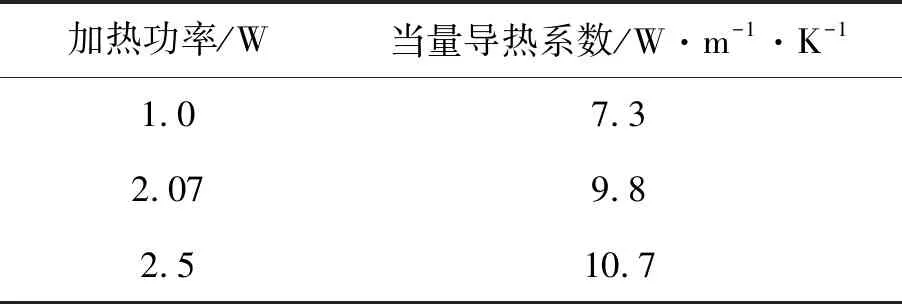

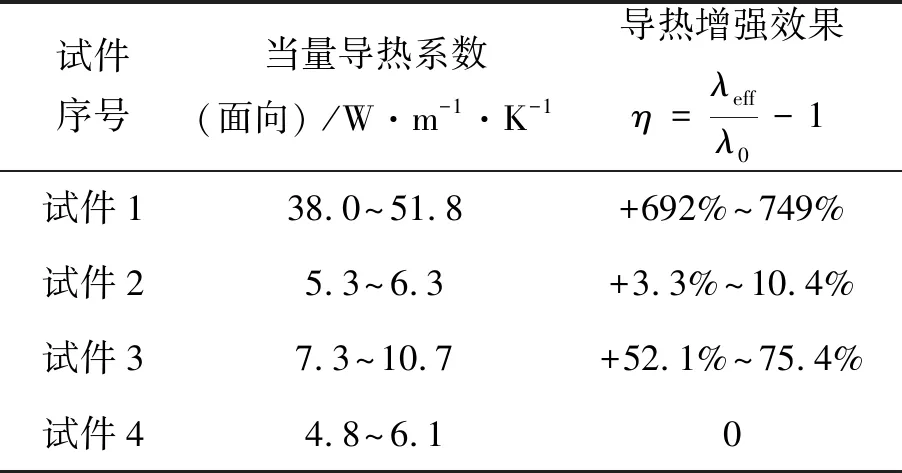

各试验板测点2、3、4位于试件中部,距离热源边缘位置距离为40~140 mm,边缘效应及试件辐射散热区域影响较小。从温度曲线可以看出,3点位置与温度关系均呈现出较强的线性相关,取各工况下测点2、3、4作为计算数据点,使用最小二乘法拟合当量导热系数,结果如表2~表5所示(线性相关系数r均不小于0.999)。

各试件导热增强效果统计见表6。

由式(4)可得出导热增强试验件当量导热系数λeff与粘贴的导热膜导热系数之间的关系。对照组试件4数据可得出碳纤维当量自身导热系数λ0的范围是4.8~6.1 W·m-1·K-1,可以计算得到试件1中粘贴的石墨高导热膜面向导热系数λ1在480~660 W·m-1·K-1范围内(胶粘剂影响综合在内)。试件2中铜箔由于厚度较薄,加上胶粘剂影响,由于综合导热增强效果不佳,铜箔粘贴后,由于综合胶粘剂的影响,导热系数分量λ1仅为22.3~45.3 W·m-1·K-1。

表2 试件1当量导热系数

表3 试件2当量导热系数

表4 试件3当量导热系数

表5 对照组当量导热系数

表6 导热增强效果

试验中0.05 mm厚铜箔的面密度较0.3 mm石墨高导热膜材面密度只小不到18%,而导热增强效果却相差近两个数量级,说明在相同增重条件下,石墨高导热膜材相对于普通金属箔材在提高碳纤维材料当量导热系数上有较大的优势。

试件3对试件整体导热系数有明显提升,当量导热系数水平增加了52%~75%,但对实现碳纤维基体材料均匀控温的实用目的而言,作用仍不大。多层隔热组件与碳纤维试件间存在着较大的热阻,从这一角度而言,对多层进行导热强化意义不大;但对于在轨航天器,空间外热流进入内部结构件必然经过多层隔热组件,此时多层中的高导热膜材料夹层可以较快地扩散外热流,提高多层温度均匀性,进而间接提高内部结构的温度均匀性。在外热流影响较大或对外热流较为敏感的区域应用这种导热强化措施有一定的作用。本次试验未从外部施加外热流,这种方法的均热效果未能得到充分体现。

4 结束语

针对碳纤维壳结构的几种导热增强设计方法,在试验中均体现出一定效果。空间环境模拟试验结果说明,在导热增强效果上,粘贴0.3 mm石墨高导热膜要远优于2层25 μm石墨高导热膜复合多层,效果最差的是粘贴0.05 mm铜箔。粘贴石墨高导热膜后,碳纤维基板当量导热系数提高了7倍,充分说明了该类高导热膜的优越均温特性,而粘贴金属箔材的方法由于增重显著,限制了应用厚度,不适于大面积使用。在有条件的情况下,同时应用表面粘贴石墨高导热膜和在多层内增加高导热薄膜两种方法,两者协同作用,可以使恶劣空间外热流条件下的碳纤维壳结构取得更好的控温效果。