柴油机工作状态摩擦研究——全新的测量方法

2019-05-14

1 各类摩擦测量方法

近年来,CO2排放法规限值日趋严格,因此提高内燃机效率势在必行。除了广泛采用提高效率的措施之外,降低摩擦也起着重要作用。为了有效优化开发过程,必须在测量技术方面准确评估降低摩擦措施。

内燃机常用的摩擦损失测量方法可将其划分为倒拖模式测量和燃烧模式测量。所谓的“指示方法”是一种非常复杂的方法,对测量系统有着较高的要求,燃烧模式和倒拖模式均可采用该方法,以获得高质量的测量结果。为了研究单个部件的摩擦损失,采用分离方法,该方法通常针对处于倒拖模式下的发动机。然而,倒拖模式下的发动机因为存在燃烧工作过程偏离实际运行的状况,因此会影响到部件温度、最大气缸压力以及气缸压力的分布和位置。这些偏差会进一步导致对测量结果的错误判断,并且根据具体的工况点,这些偏差会对曲柄连杆机构的摩擦区域(实际活塞间隙、活塞二阶运动)产生显著影响。参考文献[1]对比了不同倒拖方法的估值误差和燃烧模式测量结果。

2 燃烧模式下采用摩擦测量模块的分离测量方法

基于相关性,目前已开发出一种新的测量方法。该方法可将指示方法和分离方法结合起来,以测量实际工况下各个发动机部件之间的摩擦。燃烧模式下的分离方法与摩擦测量模块相结合,该模块专为BMW 3缸、4缸和6缸柴油机而设计,以单独测量着火工作状态下曲柄连杆机构的摩擦状况。基于特定的分离条件,冷却液和机油调节系统可根据工况点来控制温度和压力。在完成包括拆除皮带传动、冷却液泵、集成真空泵和平衡轴的机油泵在内的第一个分离步骤之后,即可安装摩擦测量模块。为此,拆除驱动高压泵的下部正时链,并用外部带齿皮带传动替代,通过附加轴驱动高压泵。摩擦测量模块的设计实现了在曲轴(DMF1)和高压泵驱动器(DMF2)上直接测量扭矩的目的,从而获得高压泵和气门机构的扭矩数值。另一个扭矩测量法兰(DMF3)则靠近电动制动器安装。图1示出了安装在4缸试验机上的摩擦测量模块及其结构示意图。

图1 摩擦测量模块示意图(a),模块安装在集成 扭矩测量技术的BMW 4缸柴油机上(b)

除了测量摩擦,该测量方法还可以测量机油消耗量和漏气量,而且不受最高燃烧压力的限制。

3 发动机部件潜力

由于摩擦,柴油机节省燃油的极限潜力很大程度上取决于所处的工况点。如果发动机负荷增加,则节油潜力显著下降。在负荷较低的发动机特性曲线区域(例如新欧洲行驶工况(NEDC)和轻型车测试循环工况(WLTC)),可以发现节油潜力相对较大。为了评估所研究的3缸量产柴油机的燃油节省极限潜力,将相关负荷点定义为转速1 750 r/min及平均有效压力(BMEP)0.3 MPa时所对应的负荷点,处于NEDC和WLTC负荷点的平均水平。如图2所示,该负荷点的燃油节省极限潜力约为20%。此外还示出了各个发动机部件的潜力,通过带摩擦测量模块的新测量方法结合弹性液体动力学(EHD)仿真来测量3缸发动机。在该负荷区域,曲柄连杆机构的摩擦损失占较大比例,约为50%。

图2 3缸量产柴油机的燃油节省极限潜力 (转速1 750 r/min,pe为0.3 MPa)

应特别强调的是,高精度的扭矩测量、气缸压力指示和通过电容式探针精确检测上止点等方式都是进行高质量摩擦测量的先决条件[2]。另外,还要考虑影响摩擦的其他参数,尤其是介质温度和压力、燃烧重心位置、油轨压力、暖机性能、沉降时间,以及滞后效应等[3]。

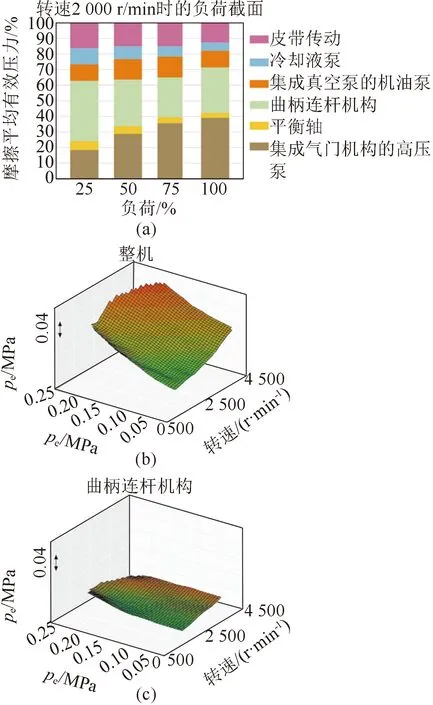

图3以燃烧模式下采用摩擦测量模块为例,示出了转速在2 000 r/min时采用分离测量方法的负荷截面。由图3可知,集成气门机构的高压泵有着较强的负荷依赖性,这是由高达220 MPa的高喷油压力造成的。因此,气门机构起着相当重要的作用。

图3 转速为2 000 r/min时的部件摩擦分布图(a),整机(b) 和曲柄连杆机构(c)的摩擦特性图

由此得出,柴油机整机摩擦对工作负荷有着较强的依赖性。与此相反,无论是在负荷截面中还是在整个发动机特性曲线范围内,曲柄连杆机构的摩擦几乎没有负荷依赖性。只有在低转速和高负荷的情况下,因活塞速度较慢且法向力较大,曲柄连杆机构的摩擦才会略有增加。此外,不能低估曲柄连杆机构、冷却液泵及机油泵的损失,尤其是在低负荷工况范围内。

4 缸套珩磨评估

采用3缸发动机弹性流体动力模型,专门研究活塞裙和缸套之间的接触区域,以便进行详细分析,确定相互关系并设计缸套形状。除了缸套形状之外,活塞安装间隙也有所不同,以分析其对活塞裙摩擦和活塞二阶运动的影响。此外,在研究过程中,活塞裙形状(椭圆度)也发生了变化。但在本研究中,其结果仅用于检查仿真结果的合理性。为了比较曲柄连杆机构的仿真结果和测量结果,基于负荷点的模型输入参数也选择具有代表性的负荷点(转速1 750 r/min,BMEP为0.3 MPa)。这些参数包括活塞和气缸套的热变形、机油温度和气缸压力曲线。

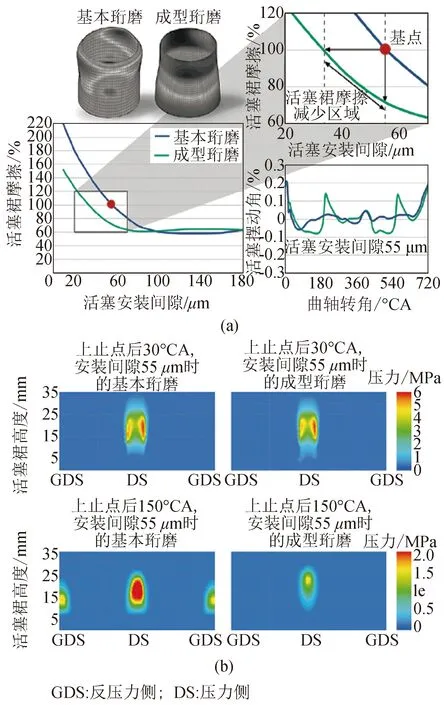

从这些仿真结果中选择摩擦优化的成型珩磨用于试验研究。图4比较了保持活塞裙形状不变情况下的基本珩磨和成型珩磨。

活塞安装间隙增大时,可发现活塞裙摩擦功明显减小(与所研究的缸套形状无关)。安装间隙范围为120~140 μm时,摩擦功最小。如果进一步增大活塞安装间隙,则会因活塞二阶运动的增加而提高固体接触比例,从而使摩擦略有增加。采用摩擦优化的成型珩磨,在安装间隙为55 μm时,活塞裙摩擦因下止点区域直径增大而减少约25%。在“活塞裙摩擦减小”区域(图4),尽管间隙变小,仍可有效减少摩擦。除了减少摩擦之外,该措施还具有活塞声学方面的优势。由于气缸形状的改变,下止点区域的活塞摆动角明显增大,但仍小于上止点区域的摆动角。右侧部分示出了活塞裙与缸套之间的润滑间隙的流体动压分布。在上止点后30°CA的区域,2种缸套形状之间无显著差异,仅在几何直径增大区域(例如上止点后150°CA)才会产生较明显的影响。在反压侧,较大的局部间隙彻底防止了流体动力接触现象的出现。

图4 基本珩磨和成型珩磨比较(仿真)

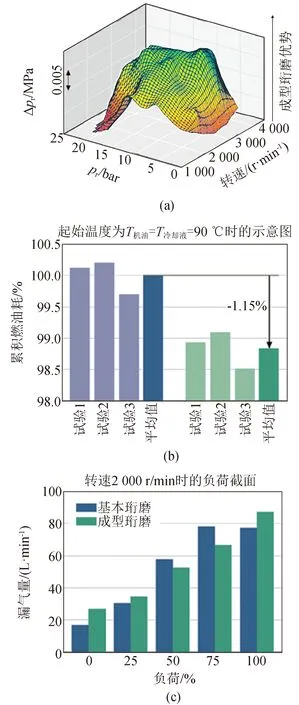

在此基础上,通过新测量方法研究成型珩磨。由图5可知,几乎在整个发动机特性曲线范围内,所测曲柄连杆机构的摩擦因缸套形状的变化而明显减少。只有在低转速和高负荷时,采用成型珩磨时的曲柄连杆机构摩擦才与采用基本珩磨时处于同一水平。由于下止点区域的活塞二阶运动增多且活塞速度较慢,所以导致混合摩擦增加。为了更好地与固定测量进行比较,从90 ℃的机油和冷却液温度开始进行NEDC工况测量,从而可以测量到燃油耗降低约为1%,这也证实了摩擦测量结果。成型珩磨的塑形使得所测的漏气值与基本珩磨保持在同一水平。

图5 基本珩磨与成型珩磨比较(测量)

5 通过EHD仿真进行验证

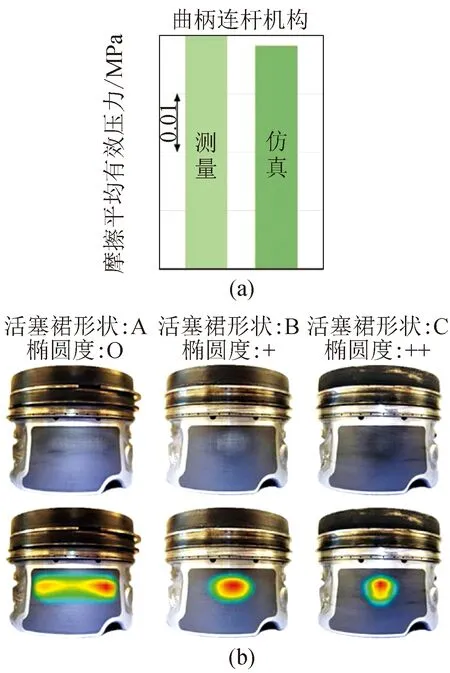

曲柄连杆机构摩擦的测量和仿真结果显示出良好的相关性(图6)。通过活塞裙仿真的总压力分布(流体动压接触压力与固体接触压力之和)观察所采用活塞裙方案(A、B、C)的磨损形态。

图6 曲柄连杆机构摩擦的测量与仿真对比 (a);活塞裙磨损与压力分布(b)

6 潜力分析

采用新开发的测量方法可以在燃烧模式下对最新一代柴油机进行详细的分离研究,从而测出各个部件的极限潜力。本文以BMW 1.5 L 3缸量产柴油机为应用实例开展研究,并对优化摩擦的气缸成型珩磨进行比较研究。

研究重点是,直接测量曲柄连杆机构摩擦和集成气门机构的高压泵摩擦。与量产珩磨相比,通过仿真设计的成型珩磨在降低摩擦和燃油耗方面更具优势。在NEDC和WLTC对应的负荷点时,即使发动机处于正常运行温度,所研究结构的燃油耗仍可减少约1%。参考文献[4]中详细介绍的新一代BMW柴油机系列采用了本文所述的气缸成型珩磨技术。