发动机降速对排放与燃油经济性的影响

2019-05-14

0 前言

由于发动机制造商和用户追求性能、燃油经济性与可靠性三者之间的最佳组合,因此,小型化和降速在商用载货车市场越来越受重视[1]。发动机降速正受到广泛关注。发动机降速在改善整体封装、燃油经济性和成本方面提供了大量有利条件。柴油机降速是改善燃油经济性和减少排放的一种策略。这种策略已经成功应用于改善轻型车辆的燃油经济性和排放,经过验证,这是一种有效且可靠的方法。发动机降速用于提高“加载降速”发动机的燃油效率,在较低发动机转速下利用高进气歧管压力牵引重载。发动机的摩擦损失(例如在轴承中)与发动机转速的平方成正比[2]。因此,发动机转速下降导致摩擦负荷成倍减小。例如,降低50%转速,可以降低75%的摩擦损失。如果柴油机能够在低转速下输出足够的扭矩,这种策略有效的。理论上讲,较低转速发动机具有更长的使用寿命,并且大修间隔期更长,这是经济性方面的另一个优势。

可通过对发动机进行重新设计,使其具有更长的行程,调整其空燃系统使其更适用于较低转速工况点。但是,载货车必须接受在较低调节发动机转速下最高额定功率下降的事实,而较低发动机转速则会降低加速性能(一种潜在的交通危险),并且在爬坡时工作效率较低(山区运行缺点)。通过降速和小型化来降低柴油机功率和扭矩的一种解决方案是高效转化动力装置。幸运的是,现代涡轮增压柴油机在相当宽广的转速范围内能够产生高稳定性的扭矩,因此,通过采用恰当的降速,功率和扭矩的下降将不会太明显。

有研究表明,与小型化相比,降速将是针对未来中型柴油机市场更受欢迎的一种途径,而且更易实施。尽管如此,降速导致的燃油经济性改善量处于中等范围,约比当今基准柴油机降低7%~10%。

机械驱动增压器相对涡轮增压器的明显优势之一是在低发动机转速下快速建立增压的能力,并且不受可用废气焓的影响[3-4]。与基于涡轮增压器的增压系统相比,机械增压器的快速响应特性使涡轮增压器建立增压的速度更快。当峰值扭矩向较低转速范围移动时,在较低发动机转速和瞬态条件下,产生较高进气歧管压力,同时也可实现发动机降速。当发动机转速下降时,发动机摩擦损失降低,发动机制动热效率显著提高。这种发动机降速具有显著提高燃油效率的潜力。

为实现发动机有效降速,发动机平均工况点需要向更高负荷和更低转速范围内移动,同时保持功率水平不变。可通过调整增压发动机峰值扭矩实现这种效果。但是,这会导致气缸峰值压力较高,从而恶化发动机的耐久性。另一种有效实现降速的方法是增大发动机万有特性图的面积,这可在快速瞬态负荷需求过程中实现。同时,也可通过改变最终传动或轴传动比、改变换档策略或改变传动齿轮速比实现发动机降速。这种方法对发动机和传动设计产生的影响最小。在瞬态过程中提高增压从而提升扭矩的可行性可实现传动快速换档。快速换档指在加速过程中所覆盖的发动机转速范围内可实现更加快速的换档,从而使得既定驾驶循环上的发动机平均转速更低。快速换档不仅可确保实现高速档时的降速,还可实现车辆高速瞬态行驶时的降速,共同优化发动机降速及相应的传动机构,从而获得所需的车辆性能。在一些工况下,优化空燃系统可改善发动机在低转速下的性能。

1 车辆扭矩提升管理策略

目前,提升传动机构及发动机的扭矩主要有两种方法。一种方法是通过调整发动机电子控制装置实现发动机降速。降速通常通过重新标定控制发动机的软件实现。通过标定,仅允许发动机在特定转速或任何档位的特定环境下输出适当的扭矩。发动机降速是解决特定问题的常用且合理的策略。但是,仅采用发动机降速无法解决传动机构长期承受扭矩应力,从而导致的高周期疲劳问题。通过修改发动机程序从而降低扭矩峰值,降低发动机转速,在发动机巡航工况下仍可提高传动机构的输出扭矩。

另一种管理扭矩提升的方法是系统方法。该方法指出,当发动机特性改变时,需要升级动力装置的其他部分以与之匹配。这种方案需要从一开始就共同工作从而支持发动机降速轴和传动轴系统,包括能够提供完全平衡效率优势所需快速传动比的高效、轻量化双联轴,以及能够承受较大扭矩的传动轴。

2 发动机降速的优势

发动机降速的优势在于:(1)降低燃油耗(发动机能够在其最佳工作效率范围内运行更长时间);(2)减少发动机摩擦(活塞速度降低);(3)减少相对传热;(4)提高热效率;(5)发动机在最佳制动比燃油耗(BSFC)区域和容积效率区域内运行;(6)发动机在低转速、大扭矩条件下运行,可使该发动机在转速范围内的扭矩更高;(7)发动机在额定负荷和转速下可运行更长时间;(8)在所有转速下可保持输出性能不变,且燃油经济性更好,扭矩更高。

3 试验装置与试验条件

本研究的目的是评价车辆在欧洲稳态循环(ESC)和欧洲瞬态循环(ETC)下降速概念降低燃油耗的潜力。为了研究降速装置的影响,已经进行了一项比较研究。比较了3种不同发动机转速下的额定功率,转速间隔差为100 r/min。降速分级的目的是使在ESC和ETC循环下的发动机转速最大化,从而研究降速对排放与燃油经济性的影响。

为了研究发动机降速对发动机性能与排放,以及对车速和行驶里程数的影响,进行了试验研究。研究发动机降速对车辆性能与驾驶性及对发动机性能与排放的影响,在车辆平台对发动机降速的影响进行了评价。通过改变功率基准点,利用发动机降速提高燃油经济性和减少排放。降速使发动机能以低转速和大扭矩运行,由于活塞速度降低,发动机摩擦降低,相对传热减少,热效率提高。发动机效率提高,所以燃油耗降低。试验发动机的具体规格参数见表1。试验采用的具体试验装置见表2和图1。

表1 试验发动机的具体参数

表2 试验台测量采用的基本仪器

图1 试验台布置

3.1 试验条件

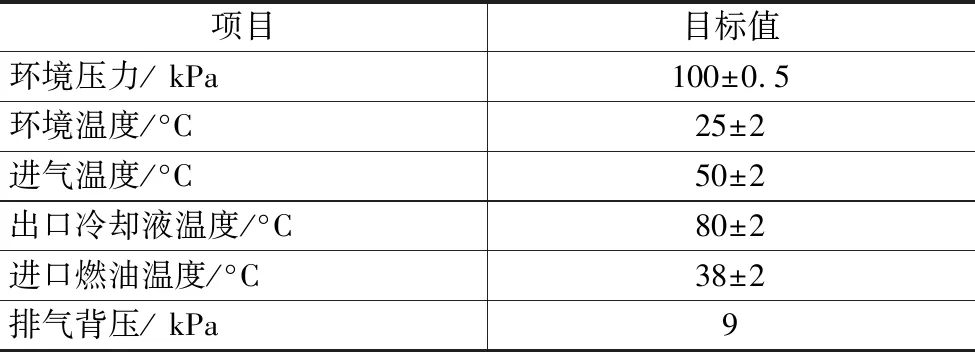

表3中的试验参数即为ESC循环在优化过程中采用的边界条件,针对不同的额定转速采用相同的硬件结构评价性能、排放和BSFC性能。

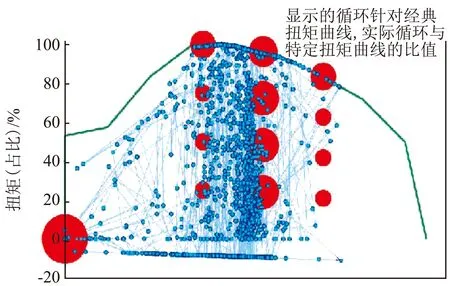

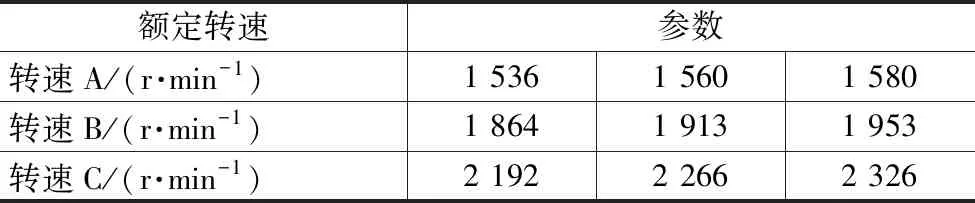

图2描述了在整个发动机转速范围内的ESC和ETC循环区域。这两个循环无法代表完整的车辆循环,但是在所有发动机转速范围内也覆盖了相当大的区域。表4列出了针对不同结构的3种额定转速A、转速B和转速C。

表3 试验条件

图2 ESC和ETC循环区域

额定转速参数转速A/(r·min-1)1 5361 5601 580转速B/(r·min-1)1 8641 9131 953转速C/(r·min-1)2 1922 2662 326

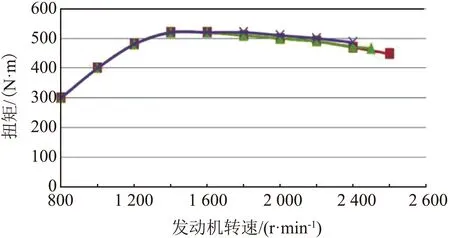

由于额定转速会出现波动,转速高低也会发生相对变化,因此转速A、转速B和转速C也会发生漂移。在转速A、转速B和转速C这三种转速变化中,转速C的变化最大,转速A的变化较小。针对不同额定转速的功率曲线和扭矩曲线见图3和图4。

图3 针对不同额定转速的功率曲线

图4 针对不同额定转速的扭矩曲线

4 试验结果

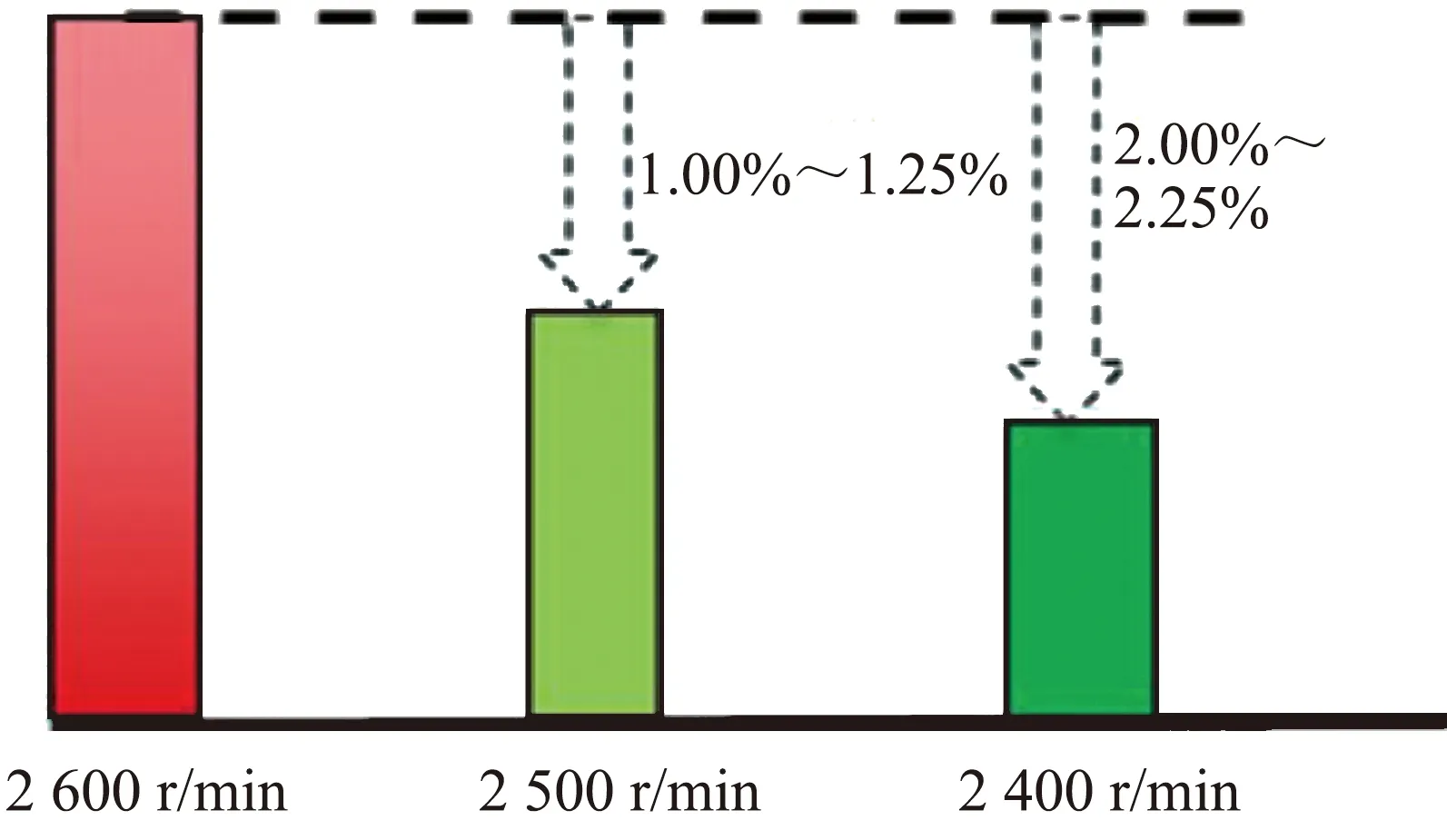

试验的排放和性能结果表明,发动机降速对不同额定功率结构的影响。由于发动机降速导致摩擦和泵气损失减少,从而使发动机摩擦损失减少,进而发动机效率得到改善。发动机降速对氮氧化物(NOx)、HC和CO的排放结果影响可以忽略不计。但是,对PM限值和BSFC的改善影响显著。在ESC和ETC循环区域内,碳烟排放减少约2%,燃油消耗率减少2.00%~2.25%。图5所示为利用相对额定发动机转速降速实现的循环燃油消耗率的改善情况。

图5 不同额定转速下的循环燃油耗比较

4.1 车辆性能与燃油经济性

为了使换档频率最小化、牵引力最大化,以及保证线性的动力输出,在可用发动机转速范围内,扁平的扭矩曲线在接近于红线时有明显的下降趋势。如果动力输出不是线性的,那么车辆在转弯时就会不平稳,这是因为向轮胎提供持续动力是非常重要的。扁平的扭矩曲线还可使车辆在工作过程中所需的换档次数最小化,从而降低驾驶员出现驾驶差错的风险。

为提高燃油效率而持续降速的趋势会给动力传动机构零部件带来一定的影响。采用手动传动系统的载货车在驾驶过程中会相应增加难度,而手自一体变速传动的应用会变得更加受限。因此,对双离合器变速箱的应用更加必不可少,而后传动轴和传动轴零部件需要承受更高的应力。

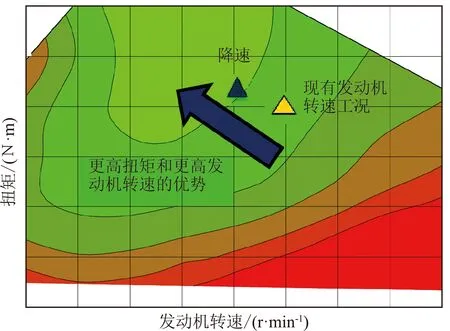

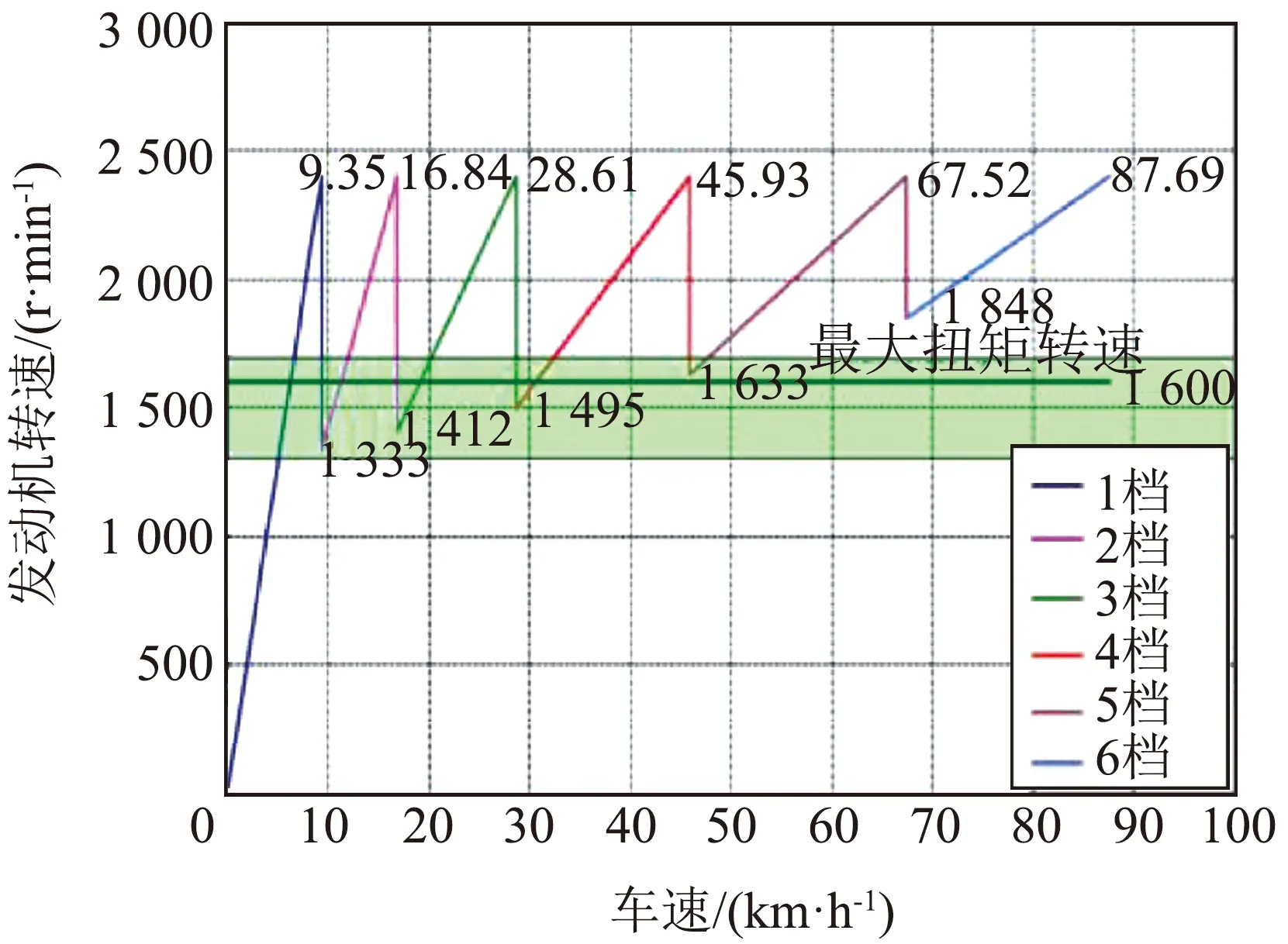

随着发动机转速的变化,运行区域从一个发动机工况带移动到另一个发动机工况带(图6)。由于发动机降速,车辆运行区域带将向能够影响发动机整体燃油经济性的最佳BSFC区域移动。发动机降速有助于发动机由较高转速向较低转速移动,从而改善整体车辆性能与驾驶可操作性。这将有助于进一步减小最终传动比,从而提高燃油经济性。针对不同的最终传动比和降速进行了各种测试,车辆的总体燃油经济性改善达2.0%~2.5%。

图6 车辆驾驶区域随降速的移动

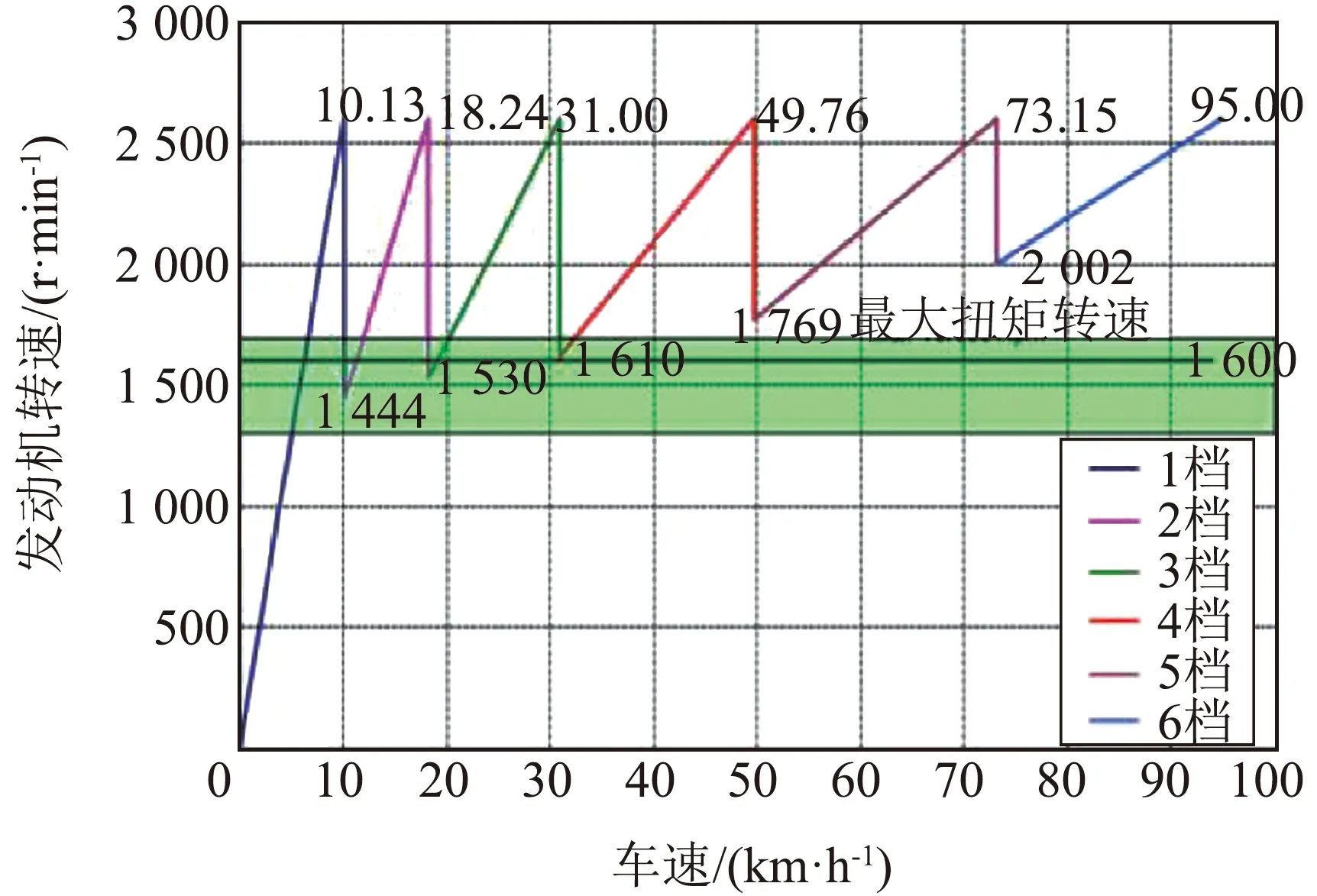

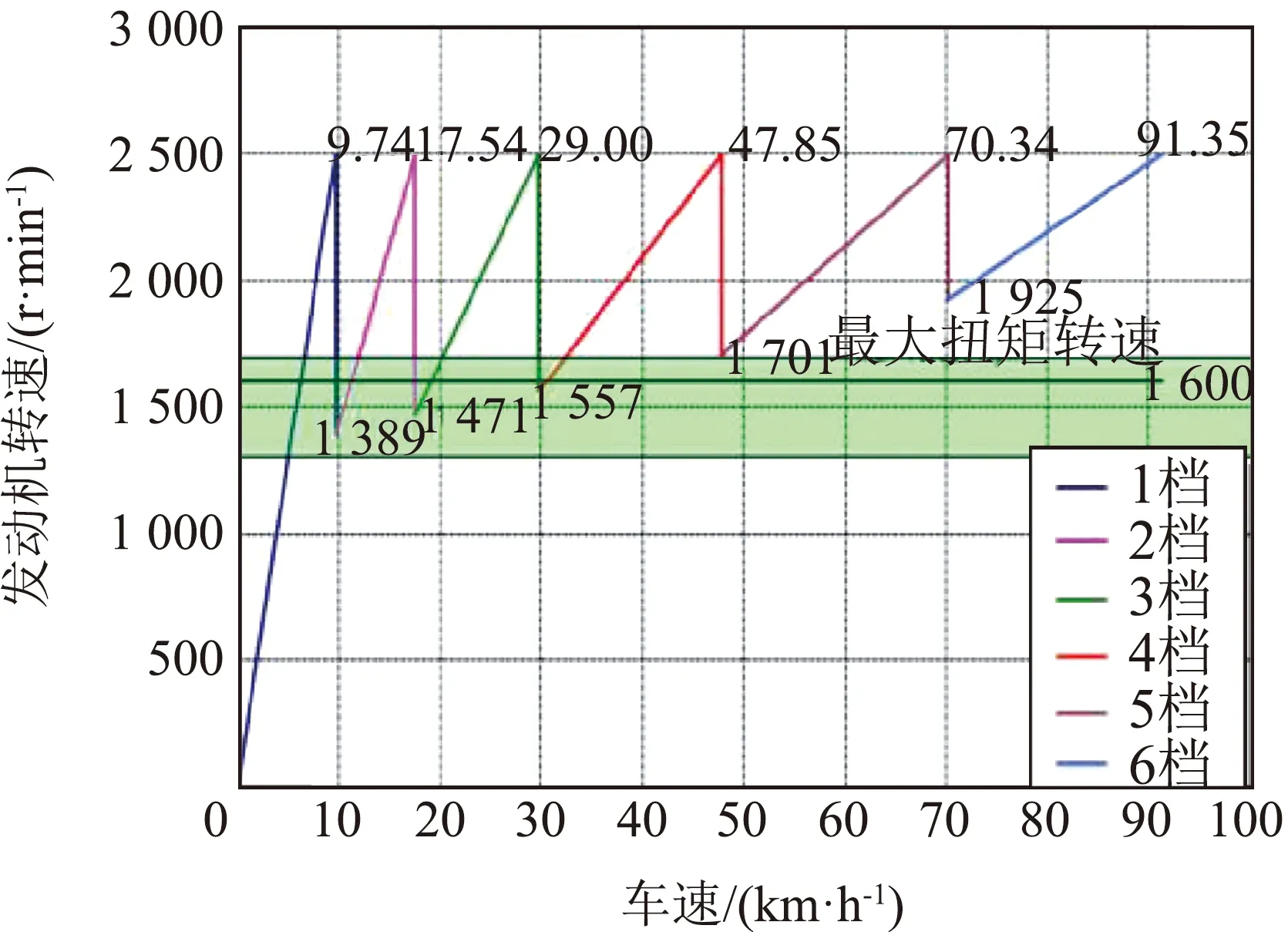

在发动机额定转速从2 400 r/min变化至2 600 r/min的过程中,车速随不同发动机转速的变化情况见图7、图8和图9。结果表明,在额定负荷下,发动机降速导致的发动机转速差最大。

图7 车速性能(额定转速2 600 r/min)

图8 车速性能(额定转速2 500 r/min)

图9 车速性能(额定转速2 400 r/min)

4.2 降速对传动的影响

车辆的动力性取决于传动机构零部件的特性。为了节约燃油及满足各种排放法规的要求,大量发动机制造商都在重点开发降速发动机。通过采用更为快捷的后传动轴传动比,并将后传动轴耦合到直接驱动变速箱上可以实现发动机降速。快速传动比与直接驱动变速箱的组合改善了载货车的起动性,降低了车辆巡航时的发动机转速,从而提高了燃油经济性。由于后传动轴传动比减小,可极大提高用于保持可接受起动性所需的传动机构扭矩。降速发动机将是未来提高燃油效率和减少排放的一种发展趋势。

5 总结

通过大量试验分析了不同参数对发动机标定转速降速的影响。最终分析结果表明,降速改善了车辆的燃油耗和排放循环,降低了燃油耗。针对主要试验参数的分析,得到了以下试验结果:(1)活塞平均速度:通过降低较高发动机转速下的活塞速度可以减少发动机功率损失。提高活塞的设计边界可以延长活塞的使用寿命。(2)燃油经济性:由于发动机将在更佳的容积效率区域内运行,因此燃油经济性得到改善。针对不同的路况组合,车辆的燃油经济性改善2%。(3)发动机排放:随着发动机额定转速的变化,PM和碳烟排放减少2%~3%,燃油耗也提高了2%。(4)发动机和车辆耐久性:活塞降速将对发动机结构耐久性和零部件寿命产生有利影响。由于发动机转速相对实际发动机转速有所下降,因此峰值燃烧压力下降。由于发动机额定转速下降,每个档位的车轮终端扭矩提升,有助于改善每个档位的驾驶性。(5)循环燃油耗:转速A、转速B和转速C向发动机低转速区域移动,该区域内的BSFC得到改善,BSFC改善在ESC和ETC循环下具有相同的趋势。(6)涡轮增压器和海拔边界能力:涡轮增压器堵塞区域边界改善,涡轮转速降低5%。由于涡轮转速会随着发动机转速下降而下降,因此低额定转速下的高海拔能力边界将会改善。(7)车速:由于发动机转速下降,车速也会持续下降。根据实际车速观察,试验中会产生5 km/h的低端最高车速影响,这个数值在车辆的所有档位中都是很显著的。但是并未发现对车辆驾驶性有任何影响,因为在试验过程中车辆几乎达不到其最高车速。(8)排气温度:由于排气温度和排气流量下降,因此后处理系统的转化效率受到影响。