高效天然气发动机

2019-05-14

0 前言

天然气是交通运输领域“可持续交通”和“低碳化”的主要资源[1]。压缩天然气(CNG)是一种有效、经济、可直接获取的燃料,可以减轻城市的环境污染、降低CO2排放。CNG作为汽车燃料,因其自身的清洁性以及在碳基燃料中含碳量最低,对清洁环境和缓解气候变化具有重要的作用。

此外,如果根据第三生物燃料规范[2],通过生物质或液体肥料生产可再生的CNG,即所谓的生物甲烷,其能够达到中碳燃料级别。

从20世纪90年代开始,CNG就凸显出各种优势:在各种替代燃料中成本最低,具有足够的续航里程,加油站的数量也在持续增长[3]。

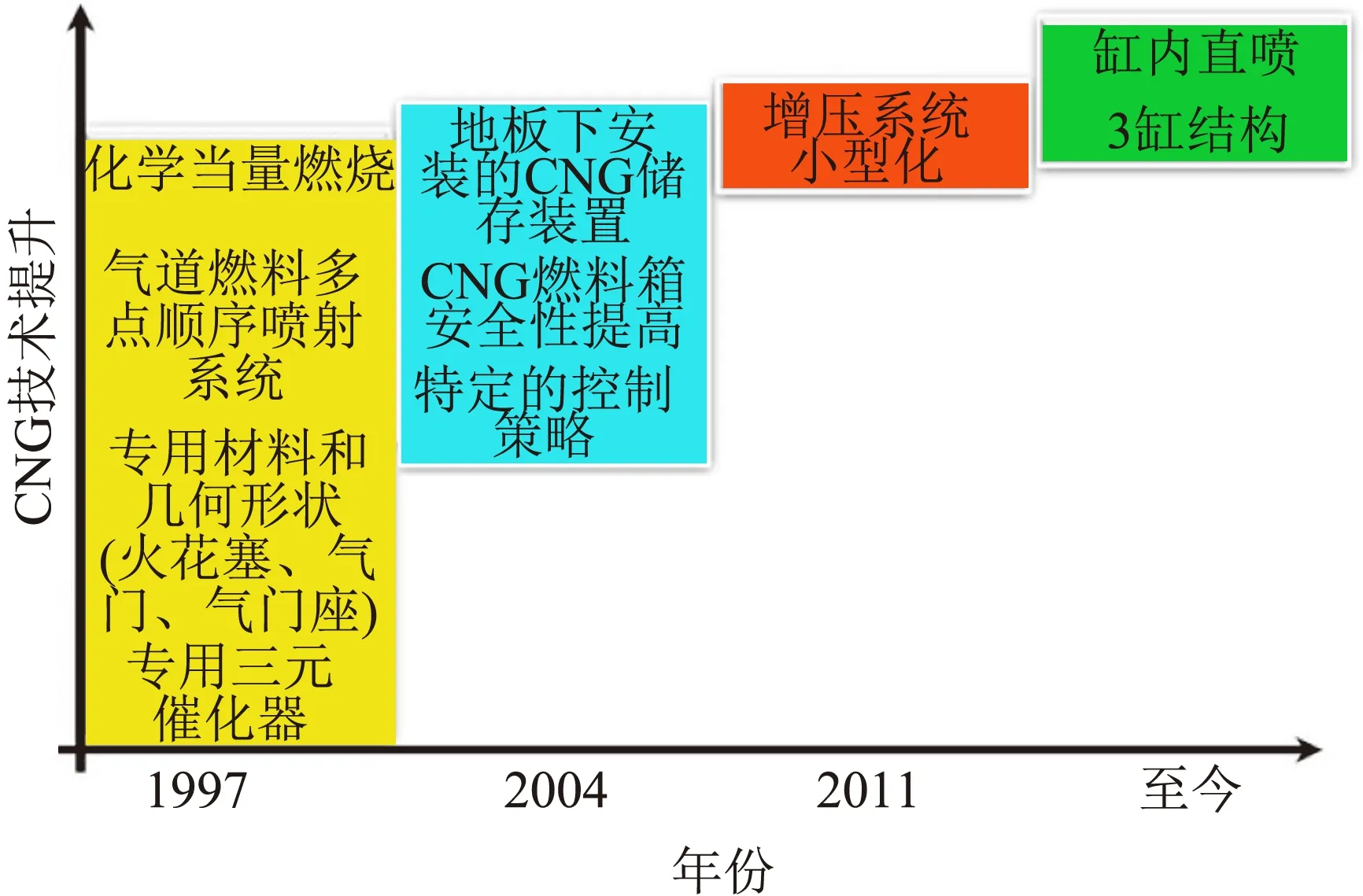

20多年的实践经验(图1)证实了当前技术的稳定性[4]:(1)所有工况下都为奥托循环和化学当量燃烧;(2)特制的点火系统(火花塞/线圈);(3)气道燃料喷射(连续多点喷射);(4)特制材料(气门座/气门)、三元催化器和控制策略;(5)部件安全性最佳的CNG供给和存储系统。

图1 CNG技术发展

借助以上技术,最新的欧6 CNG发动机具有以下优势[5]:(1)通过全新的增压系统改善性能;(2)可靠性和可维护性等同于汽油机;(3)CO2排放满足欧盟2020排放目标;(4)达到至少300 km的续航里程,高于燃用汽油车的续航里程;(5)与汽油机相比,燃料箱容积不变。

当前的CNG技术已经成熟,下一代发动机的目标是开发一种能够利用CNG的全部优势, 并避免以下缺点的新技术[6]:(1)消除性能差距,达到类似汽油机的性能;(2)消除安装影响,与现代直喷发动机相匹配;(3)提高发动机效率,满足2020后CO2排放挑战。

实现类似于汽油机性能的基本理念是采取通过在进气阀关闭后直接将CNG喷入到燃烧室的技术手段,以消除气道燃料喷射所致的容积效率损失,使CNG捕获所需的空气[7]。

CNG直喷技术是在低压工况下将燃料喷入燃烧室,避免采用昂贵的系统再次压缩燃料[8]。

由于CNG的高辛烷值,采用高压缩比以提高发动机效率[9]。

为定量评估上述技术,相关文献通过模拟和试验对其进行了研究[10]。本研究采用CNG侧面直喷代替中部直喷,同时匹配高压缩比、增压和可变气门驱动技术。为评估CNG直喷技术在空气与燃气混合、性能以及燃烧等方面改善的潜力,将CNG进气道喷射技术作为一种参照。

1 试验发动机和试验设备

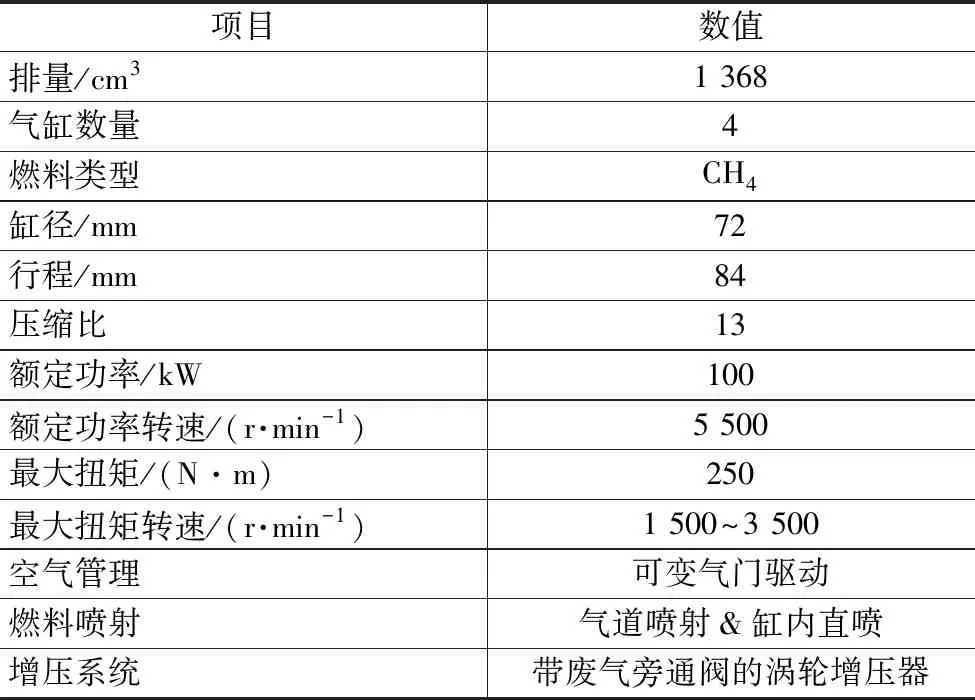

该研究所选用的发动机为1.4 L涡轮增压发动机,主要参数列于表1。发动机供给100% 甲烷CH4燃料(低热值50 MJ/kg)。

表1 CNG发动机参数

发动机装有常用于汽油机的可变气门驱动系统,进气门通过独特的电子—液压驱动器驱动,其工作原理如图2所示。凸轮作用于活塞,活塞通过液压室与进气门连接,液压室充满润滑油,耦合或解耦凸轮型线与气门运动。液压室内的压力通过电磁阀的开/关控制。气门关闭行程通过精密的液压制动器控制,确保气门轻柔落座。设计特定的凸轮型线优化CNG燃烧。

图2 可变气门驱动系统

设计了一种安装CNG侧面直喷喷油器的新型结构(图3),代替了传统的汽油直喷安装结构,而且在发动机试验台架上进行了试验研究。

图3 CNG侧面直喷安装结构与传统汽油直喷结构对比

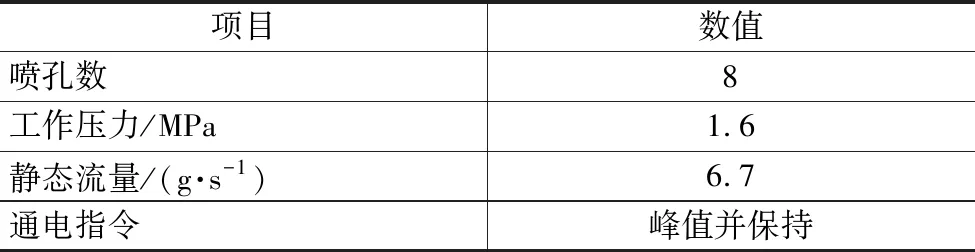

试验采用的CNG直喷喷油器由德尔福(Delphi)公司提供,其装有由峰值和保持指令控制外置的开阀结构。主要特征参数见表2。

表2 CNG直喷喷油器参数

喷油器装有电磁提升式针阀。喷射开始时,针阀提升,与针阀座分离,打开环形流通通道。环形通道与针阀周围开口上游的部分喷油器内部通道成轴向对称。

为精确计量通过喷油器的CNG量,通常采用节流结构。通过阀门的燃气降低了暴露于燃烧室火焰的喷油器头部的温度。喷油器头部的最大测量温度低于150 ℃,远低于其最大允许值。

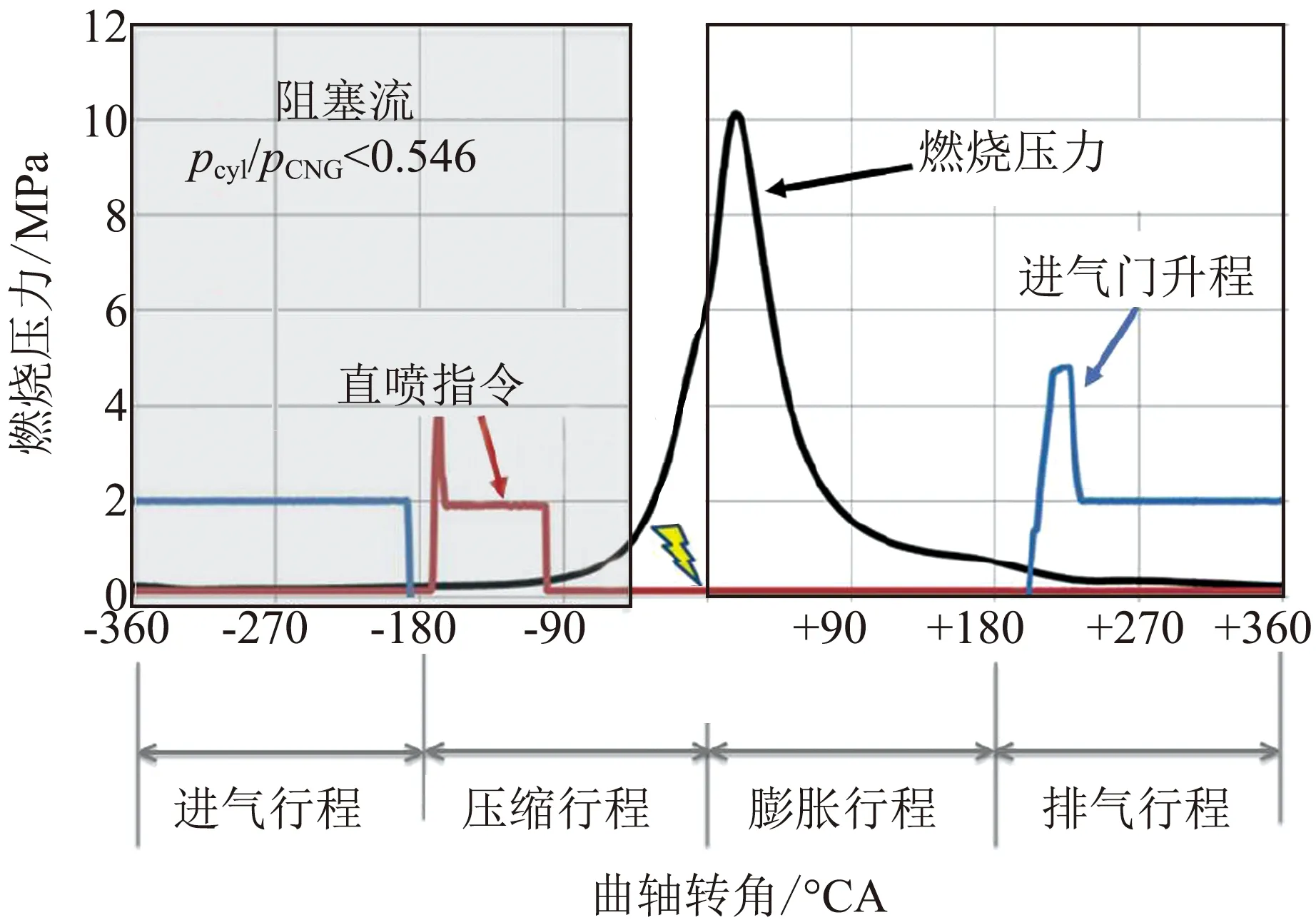

喷油原理示于图4。阀门关闭后,立即开始喷油,喷油必须在燃烧室压力超过最大允许值(绝对压力1.6 MPa)之前结束。

图4 CNG直喷策略与进气门早关耦合

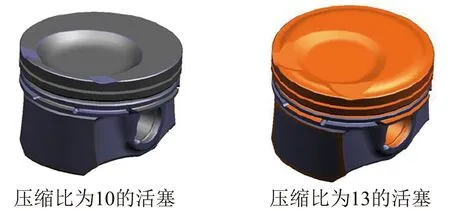

为实现如图5所示的高压缩比13,对燃烧室活塞形状进行修改。

图5 高压缩比CNG直喷发动机活塞形状与 传统汽油机活塞形状对比

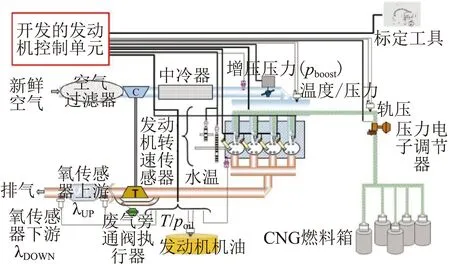

发动机气缸盖上装有4个压电传感器和用于缸内指示功分析的高分辨率(0.2 °CA)的编码器及特制的控制系统(图6)。

图6 CNG直喷控制系统

2 空气/天然气混合模拟

为了解全负荷和部分负荷工况下采用CNG侧面直喷时空气/天然气的混合特性,并验证气缸盖上喷油器安装结构的设计,进行了CFD仿真分析。

基于有限元方法(具有雷诺平均N-S求解器的二阶数值微分方案)和标准的k-ξ湍流子模型,采用商用CFD软件模拟空气/天然气混合。活塞和气门采用动态网格,进气管和CGN喷油器采用静态网格。

喷油器计算网格单元成轴向对称分布,呈柱状形。

本研究没有考虑点火和燃烧子模型,仅进行了空气/天然气混合,主要是考虑到点火时刻前采用侧面喷射时火花塞附近可燃混合气的均匀性。

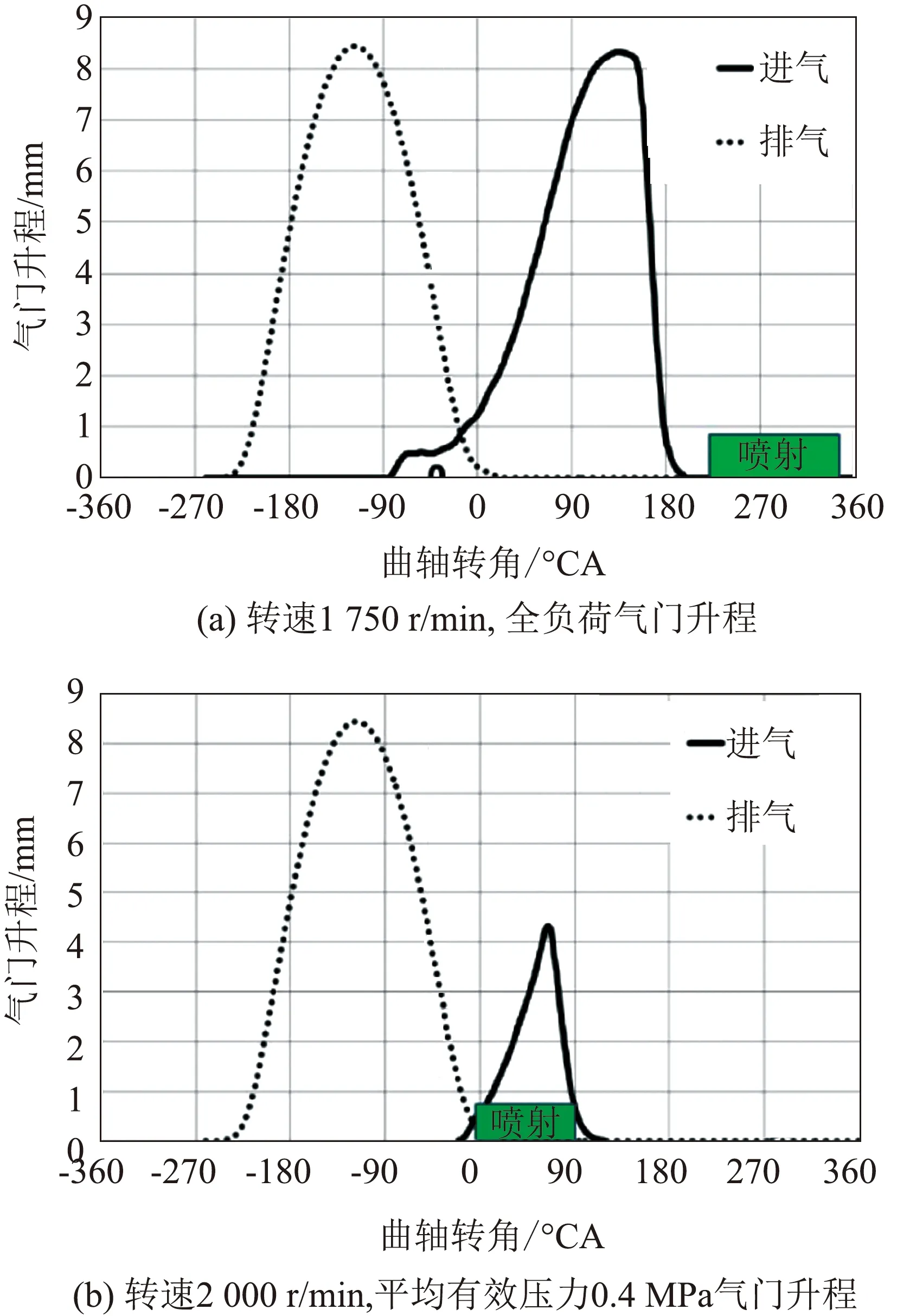

发动机计算点选择了对空气/天然气混合最关键的工况,分别是扫气阶段(全负荷1 750 r/min)和低负荷(转速2 000 r/min,BMEP 0.4 MPa)工况下(图7)。

图7 进气阀和排气阀升程曲线及喷射正时

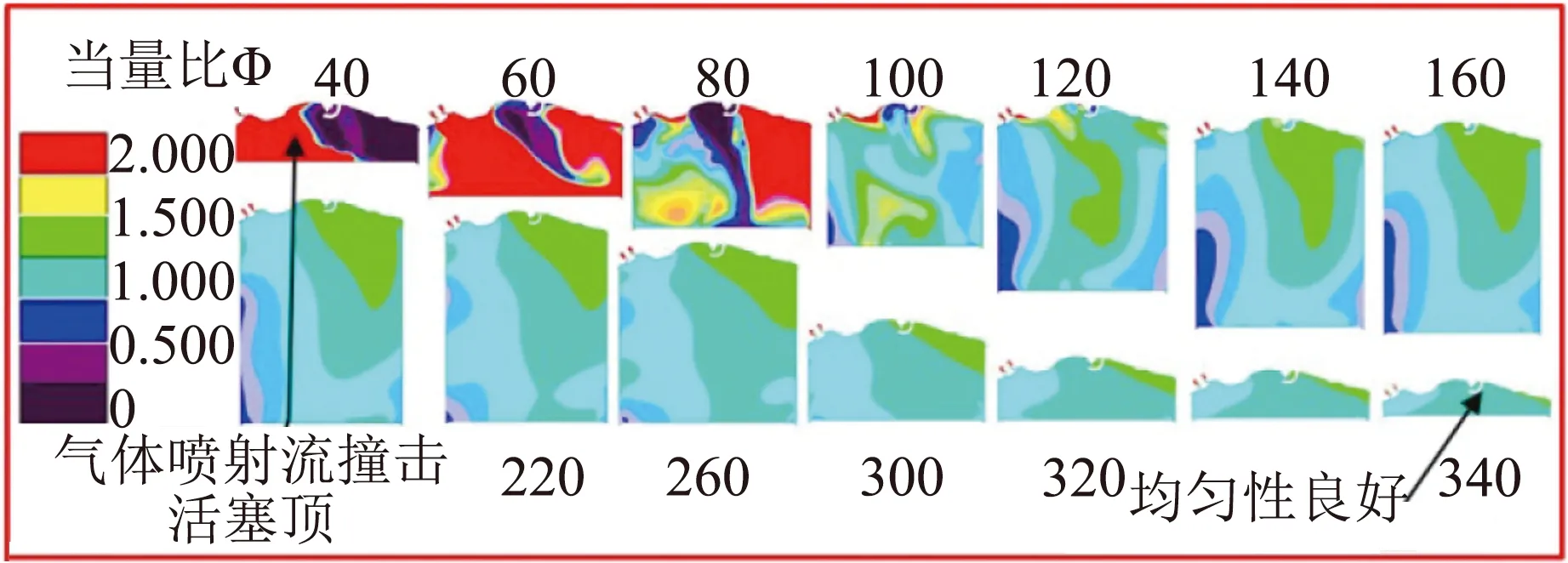

CFD模拟证实,CNG侧面直喷会在火花塞附近产生合适的可燃混合气(图8)。

图8 空气/天然气混合过程的CFD预测(转速2 000 r/min, BMEP 0.4 MPa(360°CA为燃烧上止点))

CFD预测表明,接近燃烧上止点和点火时刻前,火花塞附近混合气的当量比等于1, 能够实现稳定燃烧,减少了废气排放。

3 矩阵试验

发动机在试验台上装机后,采用矩阵试验研究全负荷和部分负荷最佳喷射策略下,CNG直喷在实现最低燃料消耗方面相对气道喷射的优势。

在由50个发动机工况点组成的试验矩阵下评估CNG直喷的优势,发动机转速在1 000~5 000 r/min,平均有效压力(BMEP)在0.2~2.3 MPa,如图9所示。

图9 试验研究的测试矩阵

针对发动机全负荷下的每一工况点,在不超过以下限值的情况下,研究发动机的有效热效率优势:(1)涡轮增压器转速:240 000 r/min;(2)增压压力绝对值:2.5 MPa;(3)缸内峰值压力:10 MPa;(4)涡轮进口温度:950 ℃;(5)中冷器出口温度:固定值50 ℃;(6)λ:固定值为1(化学当量),即空燃比为17.2。

由于100% CH4燃料的辛烷值高达130,可以进行点火提前优化。试验过程中未出现爆燃现象。

此外,在部分负荷试验时,节气门开度为最大,可以通过合理调节涡轮增压器废气阀的开度来调整增压压力,从而达到各工况下的BMEP目标。

4 结果与讨论

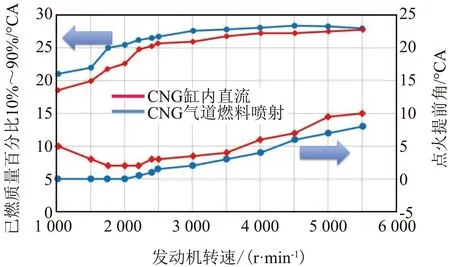

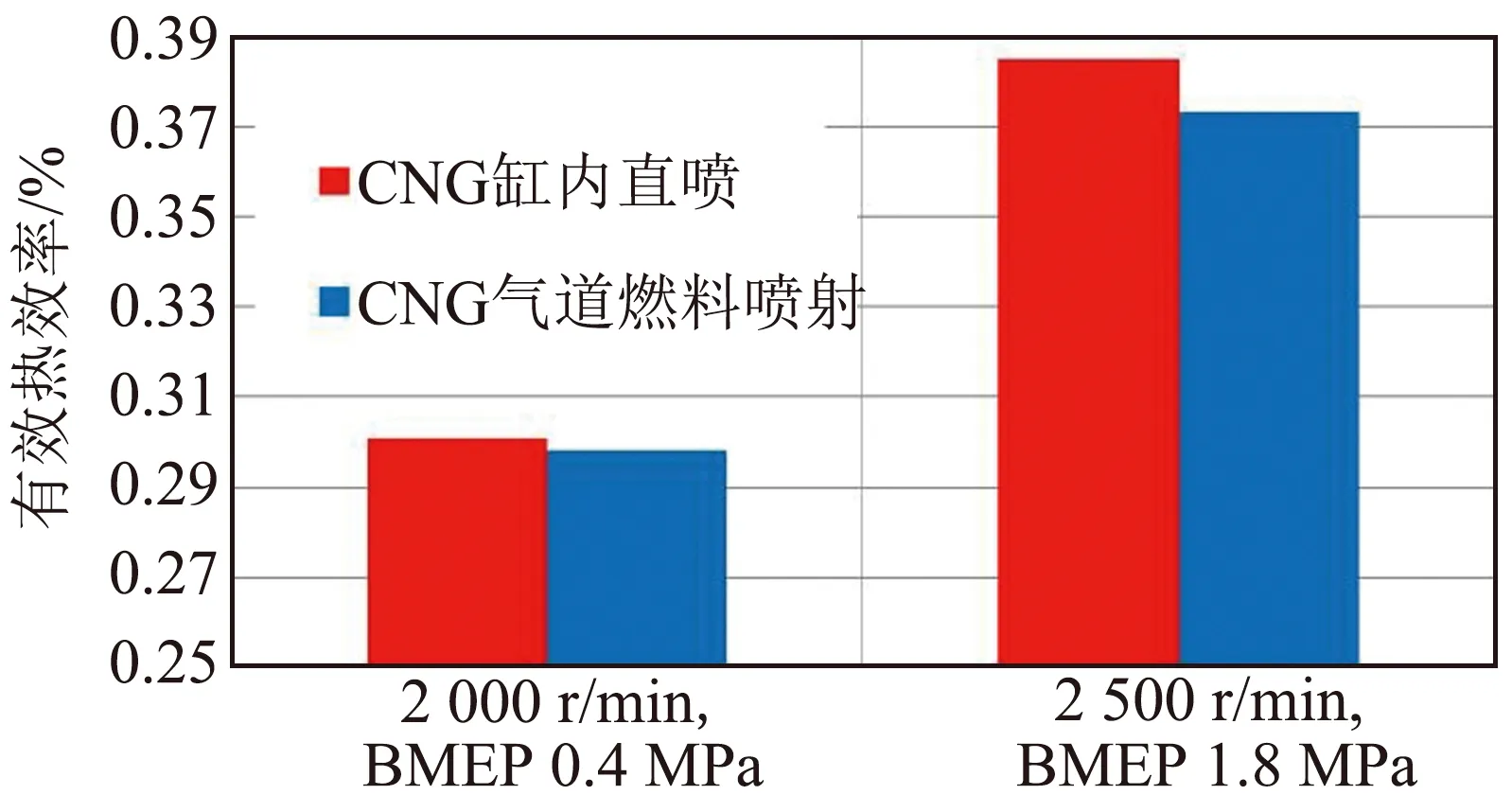

图10展示了CNG缸内直喷相对于气道燃料喷射在性能提升方面的优势。

在发动机低速、中速和全负荷下,采用CNG缸内直喷并且匹配可变气门驱动系统时,性能显著提升。发动机低速下,缸内直喷可以促进扫气效果。

因此,标定扭矩曲线总体上与汽油直喷发动机可以实现重叠。

发动机转速低于2 250 r/min时,尽管增压压力低,采用缸内直喷提升了容积效率,低速工况下可以实现良好的性能(图11)。

图11 CNG缸内直喷相对气道喷射的容积效率(全负荷)

容积效率通过所测实际空气流量与理论空气流量之比计算。

相对气道喷射,缸内直喷的另一优势在于发动机任意转速下燃烧速度更快,如图12所示。

图12 燃烧持续期量化为已燃质量平均百分比10%~ 90%(发动机转速5 000 r/min,全负荷)

采用气道喷射时,为实现理想的低速扭矩,需要减小点火提前角以输出足够的能量到涡轮,但其缺陷是燃烧持续期变长。

与气道燃料喷射相比,采用缸内直喷燃烧速度更快(图13),点火提前角最佳,排气压力和温度均下降。

图13 含喷射过程和燃烧持续期的工作循环过程 (发动机转速5 000 r/min,全负荷)

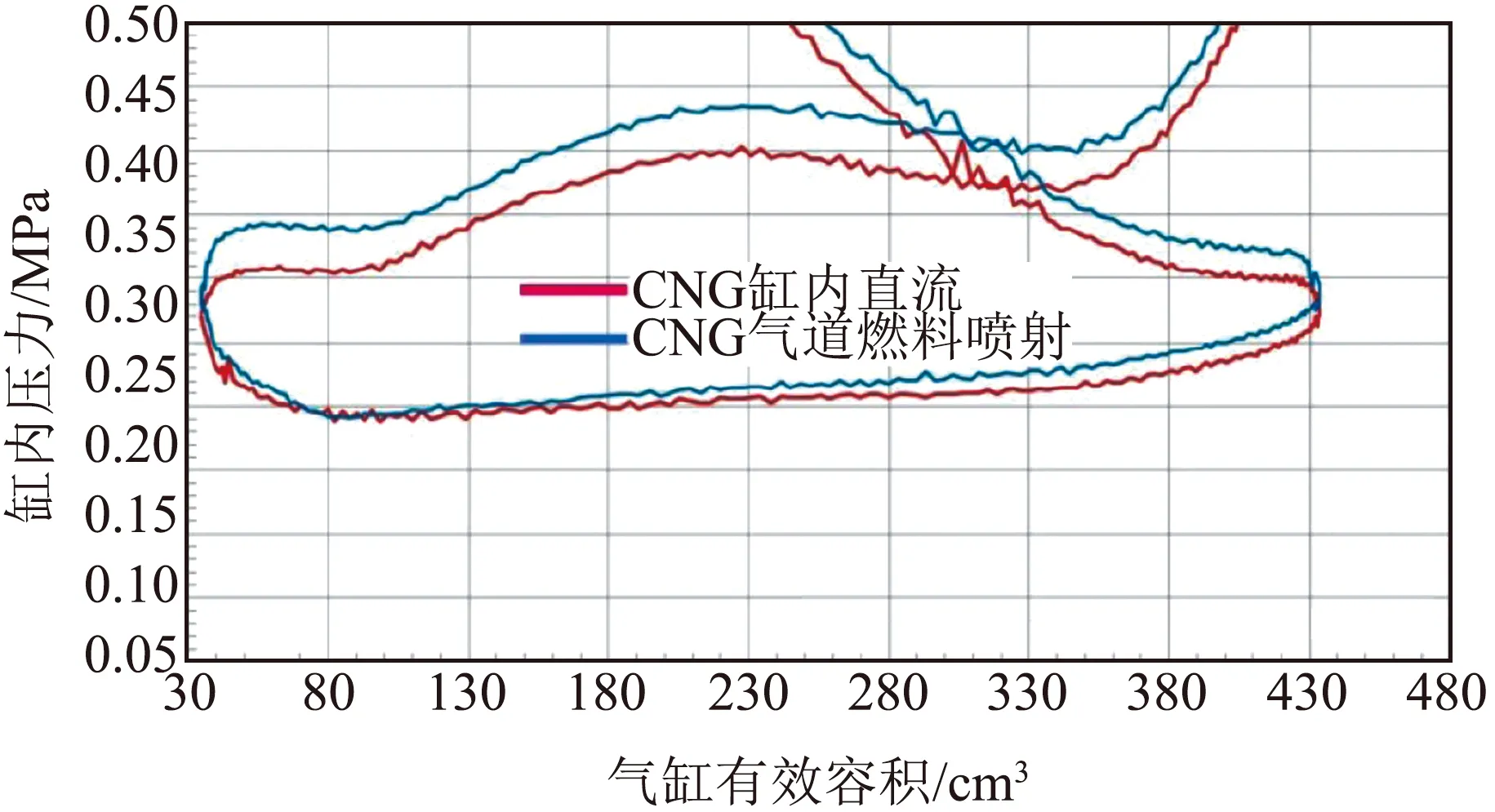

较低的排气压力意味着较低的泵气负功,如图14所示。因此,在固定的功率输出情况下,相对气道燃料喷射, CNG缸内直喷的有效热效率更高。

图14 CNG缸内直喷和气道燃料喷射的低压燃烧 循环(发动机转速5 000 r/min,全负荷)

结合如下技术可以实现上述这些结果:(1)化学当量燃烧;(2)燃烧稳定性良好(平均指示压力变动系数(COV IMEP)小于3%);(3)无敲缸现象;(4)米勒循环。

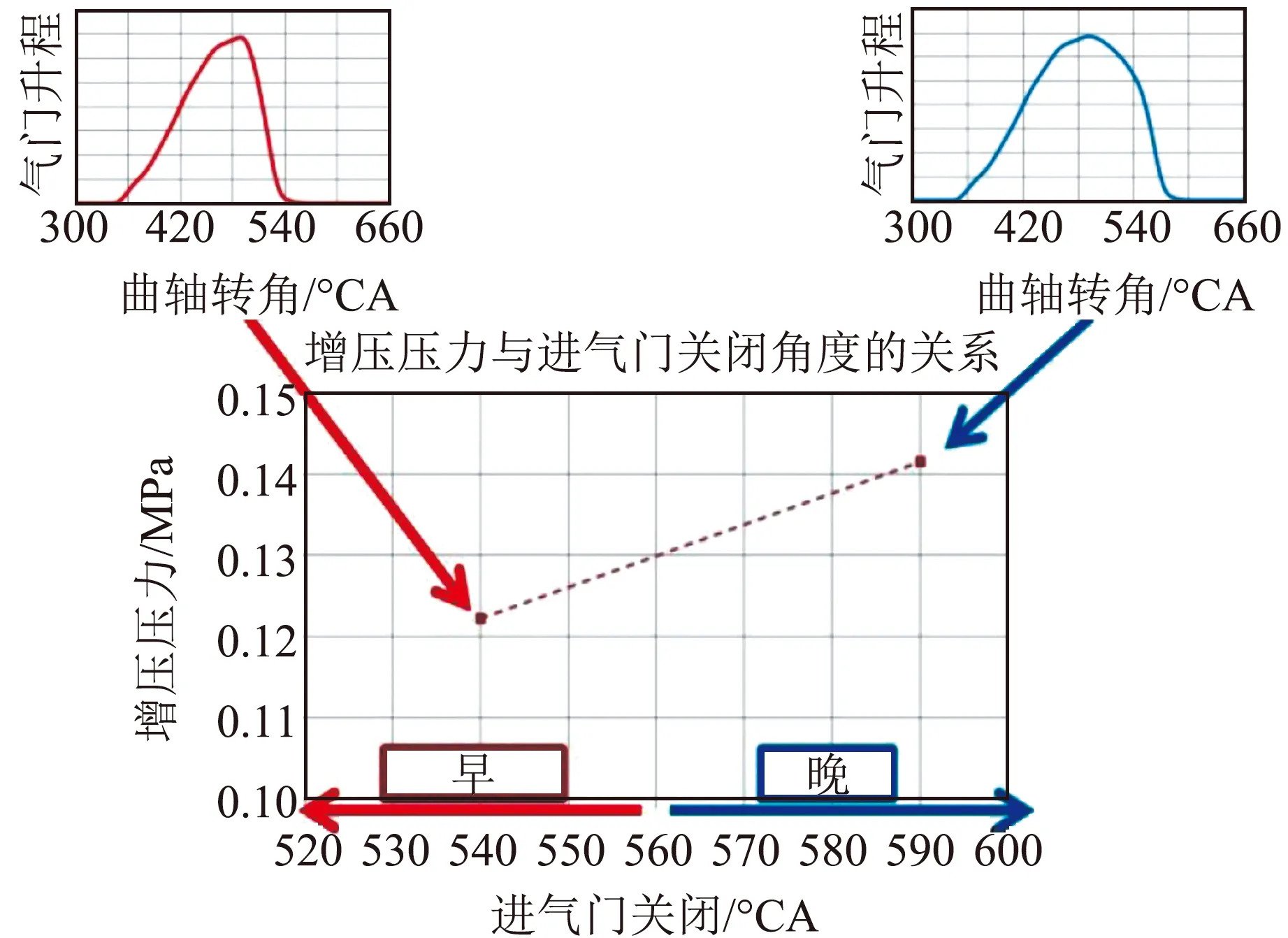

如图15所示,使用CNG燃料时,进气门早关总是优于进气门晚关,因为与传统的奥托循环相比膨胀比更高,可以提高容积效率。

图15 性能固定时进气门早关减小增压压力

CNG直喷比气道喷射燃烧速度更快,为解释其物理原因,通过CFD仿真计算了燃烧室内的湍流动能(图16)。相比气道喷射,CNG缸内直喷点火时刻的湍流动能更高,燃烧速度更快。

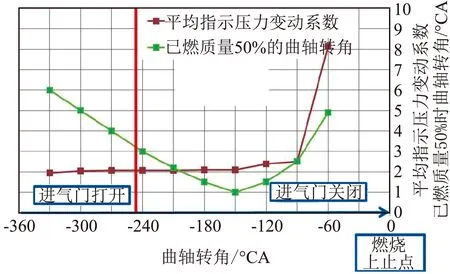

研究了部分负荷工况下的CNG直喷,也掌握了喷油结束时刻的最佳喷射策略。为解释CNG直喷特性,展示了一个发动机低负荷工况点:发动机转速2 000 r/min,BMEP 0.4 MPa(图17和图18)。

图18 发动机转速2 000 r/min,BMEP 0.4 MPa工况下燃 烧持续期与喷油结束时刻的关系(参照燃烧上止点前60°CA)

CNG直喷发动机在三元催化器前排出的总碳氢是衡量空气/燃料混合的一个可信指数。图17证实,由于混合时间长,早喷可确保良好的混合特性(进气门打开,喷射结束)。

相反,过度晚喷(气门关闭后,扫气需求)会使混合均匀性欠佳。尽管如此,预期增加的湍流会促进由喷射和点火时刻决定的燃烧进程。只要因扫气而进行晚喷,则在湍流增加量和最终混合品质之间进行折中,从而确定合适的喷油正时。

对于空气高速运动(滚流)的燃烧系统,燃气喷射流对空气运动的增强作用不大。这表明低负荷下,空气运动弱(可变气门驱动),该燃烧系统对喷油器角度位置的敏感性不大,空气/天然气混合品质在燃烧过程中起到主要作用。除喷油器位置外,早喷策略是实现最终良好混合的关键因素。早喷结束时,可同时实现最佳的空气/天然气混合、稳定燃烧(通过平均指示压力变动系数衡量)和具有最低燃油消耗率/最高有效热效率(有效热效率为燃料低热值和BSFC乘积的倒数)。

就MBF50(已燃质量50%的曲轴转角)而言,在提高燃烧速度方面,晚喷油结束时刻类似于极早喷射。但是,在部分负荷下,空气/天然气混合速度而非火焰速度对燃烧效率起决定性作用。

在发动机转速2 000 r/min,BMEP 0.4 MPa工况点与其他部分负荷工况点(1 500~5 000 r/min、BMEP 0~1.0 MPa )所示的结果极其相似,证实了气门早关为最佳选择。

因此,只有在采用其他方式无法实现最佳容积效率时,才采用晚喷油。

为了利用CNG直喷、高压缩比和可变气门驱动使有效热效率提高的优势,在相同的发动机上进行了补充试验。对气道喷射、低压缩比(10)和气门机械配气管理分别执行了相同的试验矩阵。

为解释上述优势所实现的结果,在最为相关的发动机工况点中选择了一对工况点(图19)。

CNG直喷提高了发动机缸内燃烧速度,可以增大点火提前角,提高了有效热效率。

图19 CNG缸内直喷和气道喷射之间有效热效率的对比 (高压缩比和可变气门驱动固定条件下)

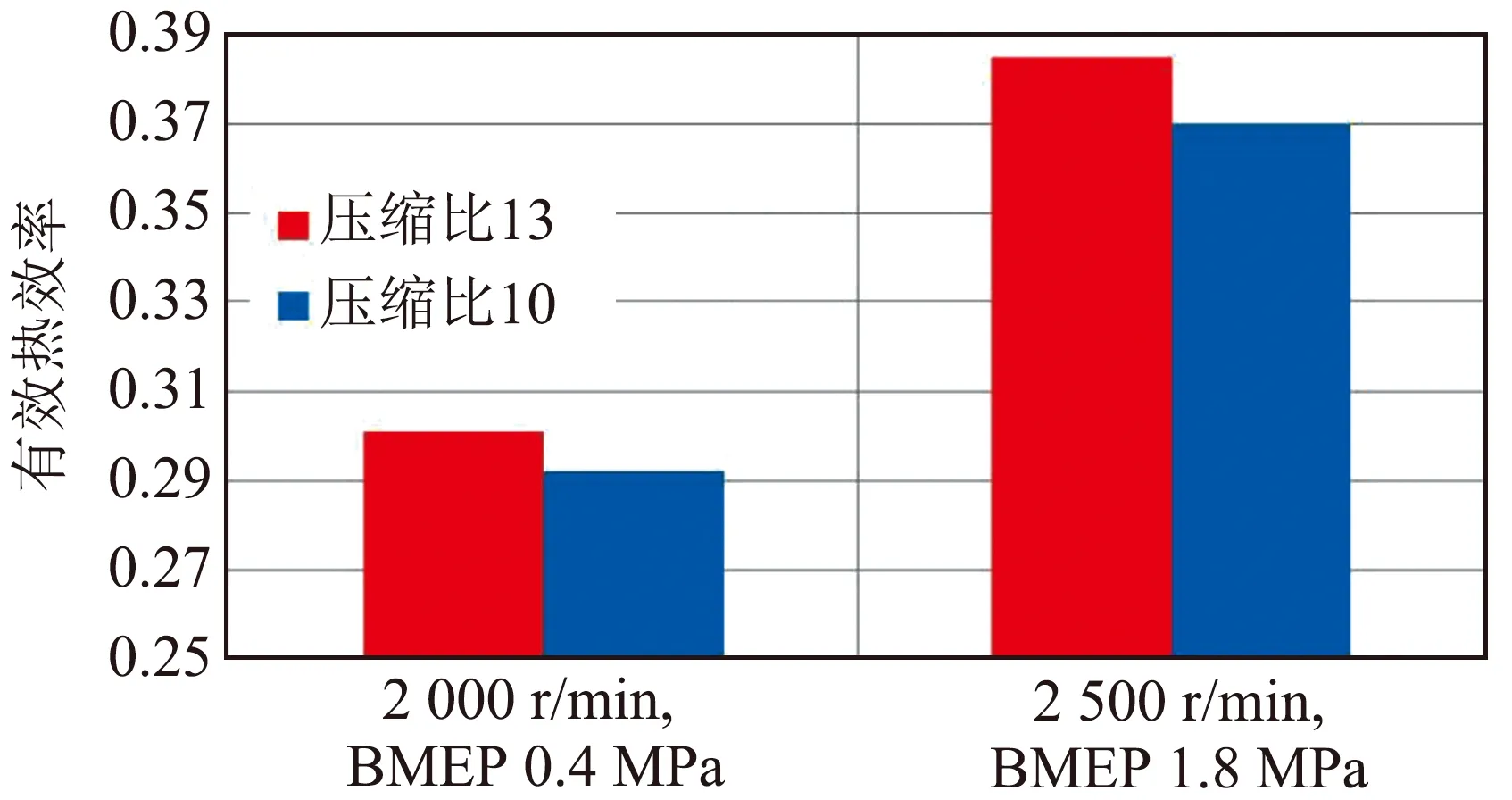

压缩比13相对于压缩比10,发动机效率提高3%~4%。由于CNG的辛烷值高,无爆燃敲缸现象(图20)。

图20 CNG直喷与气道喷射之间有效热效率的对比 (高压缩比和可变气门驱动固定)

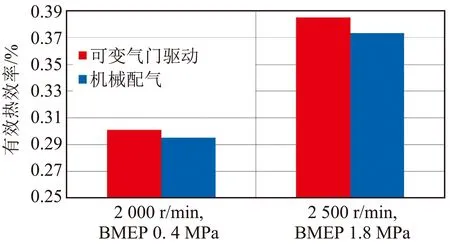

通过进气门早关和增压技术,可变气门驱动机构使发动机在每一工况点都具有高膨胀比的燃烧循环,采用机械配气是不可能实现的。空气通过进气阀的膨胀,冷却后进入燃烧室,可以增大点火提前角,提高有效热效率(图21)。

图21 可变气门驱动和机械配气之间有效热效率的对比 (CNG直喷和高压缩比固定条件下)

为测试CNG喷射压力对燃油消耗的影响,进行了相关试验。试验发现其对燃油消耗的影响非常有限。建议采用变喷射压力管理以应对系统限制,即声流量、喷射持续期和喷射稳定性。为实现汽车最大续航里程,首先选择最低喷射压力值(0.8 MPa绝对压力),但发动机的平均有效压力大于1.0 MPa时,则要求具有较高的喷射压力值(高达1.6 MPa绝对压力),以确保气门关闭时有足够的流量完成整个喷射过程。

5 结论

CFD仿真和试验分析表明,CNG侧面缸内直喷使点火前火花塞附近的空气/天然气混合良好,影响了滚流运动,提高了燃烧速度。

相对气道燃料喷射,全负荷工况下,CNG缸内直喷完全消除了容积效率损失。发动机低转速下,可变气门驱动系统的协同作用能够进行扫气。额定工况下,CNG缸内直喷提高了涡轮效率和空气/天然气混合度,降低了增压压力和压气机转速,进一步降低了燃油消耗。

相对气道燃料喷射,部分负荷下, CNG缸内直喷提高了燃烧速度,具有良好的燃烧稳定性,提高了空气/天然气混合度,从而提高了有效热效率。

高效CNG发动机的设计秘诀在于匹配缸内直喷和高膨胀比循环,高膨胀比循环通过进气门早关和高压缩比实现。高辛烷值CNG消除了爆燃的限制,发动机在任何转速和负荷下都可以实现高压缩比。

与低压缩比(适于汽油机工况)的传统CNG气道燃料喷射相比,这些技术的综合优势在于:(1)就低速/最大扭矩工况和标定工况而言,达到类似汽油机的性能;(2)缸内直喷将有效热效率提高1%~3%;(3)高压缩比将有效热效率提高3%~4%;(4)高膨胀比将有效热效率提高2%~3%。

如果CNG缸内直喷喷油器相对于汽车标准的稳定性足够强,CNG发动机上述获得高效率的方法可简便地用于现代直喷汽油机中。