使用耦合电感器为新型燃料电池车开发燃料电池升压转换器

2019-05-14

0 前言

为了实现能源可持续发展,本田汽车公司力求通过将机动车辆动力系统更换为电力驱动来减少CO2,并通过H2和其他替代燃料促进能源的多样化。H2可以使用可再生能源生产,使用时不会排放CO2,可以以高能量密度的形式进行储存和运输。为了普及燃料电池车(FCV),需要使其具有与常规内燃机动力汽车相同的尺寸和实用性。为了实现这一目的,通过在增加驱动电机功率的同时又减少了燃料电池组的电池数量,来解决包括实现对燃料电池组在内的电力传动系统小型化所涉及的问题。这需要将燃料电池组提供给驱动电机的电压升高。因此,开发了一种将燃料电池组电压升高的高功率燃料电池电压控制单元(FCVCU)。介绍了为实现紧凑性和轻量化所采用的升压转换器的电路技术和结构。

1 电力系统配置

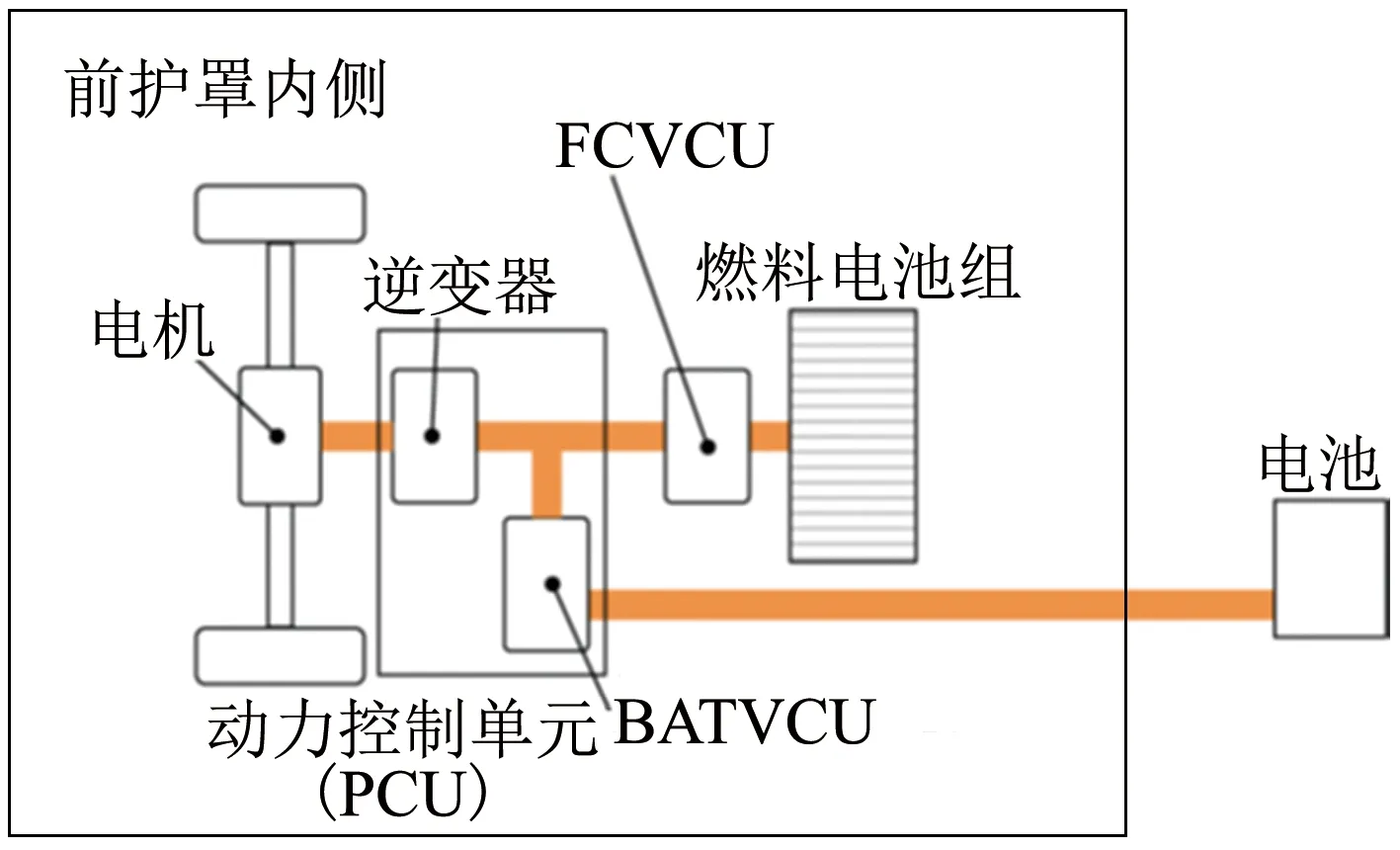

2009年型FCV[1]的布局方案是在中心通道中布置燃料电池组,能够满足低地板、低重心和总体高度低的轿车需求,而且该车型还提供了可以容纳4名乘客的乘座空间(图1)。

图1 动力总成布置图

在新型FCV中,燃料电池组和外围设备系统更为紧凑,与电动动力总成一起被布置在前舱罩下。这种集中布置实现了可容纳五名成年人的宽敞客舱(图2)。FCVCU提供大功率,并实现了轻量化和紧凑型的设计。2009年型FCV前舱只有变频器和电机(图3),而新型FCV的布置增加了动力控制单元并安装在前舱罩下,如图4所示。

图2 新型燃料电池车车厢

通常,配置动力控制单元是为了通过FCVCU来提高燃料电池组的输出电压并将其提供给电机逆变器。采用FCVCU可以选择高输出功率和高效性能的电机。使电机功率输出升高,燃料电池数量减少,从而实现结构更紧凑、质量更轻的整车系统。

图3 原燃料电池车型布置情况(2009年型FCV)

图4 新型燃料电池车布置情况

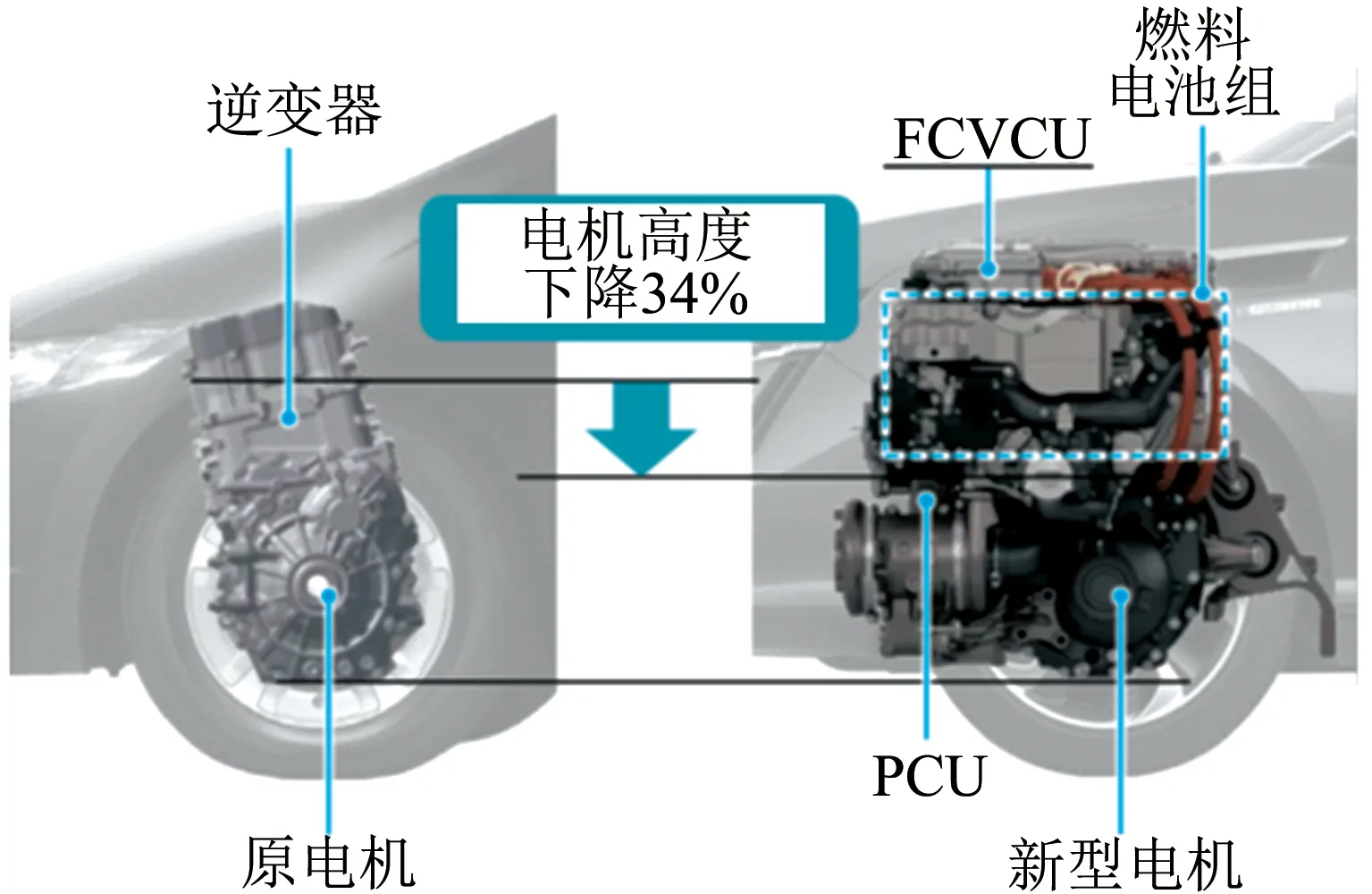

为了实现世界上首款5座FCV轿车,新型FCV车型前舱罩下安装了紧凑燃料电池组动力系统。安装在这个紧凑的燃料电池组动力系统中的电机向前倾斜90°,PCU放置在旁边。与原机型相比,高度减少了34%(图5)。本文介绍的紧凑型燃料电池组和FCVCU都放置在动力系统的顶部。 FCVCU设计薄而紧凑,高度最低,其内部组件布置在平面上,以便在安装在有限的空间里。这使得在前舱罩下安装燃料电池组动力系统的方案能够实现。

图5 动力总成体积

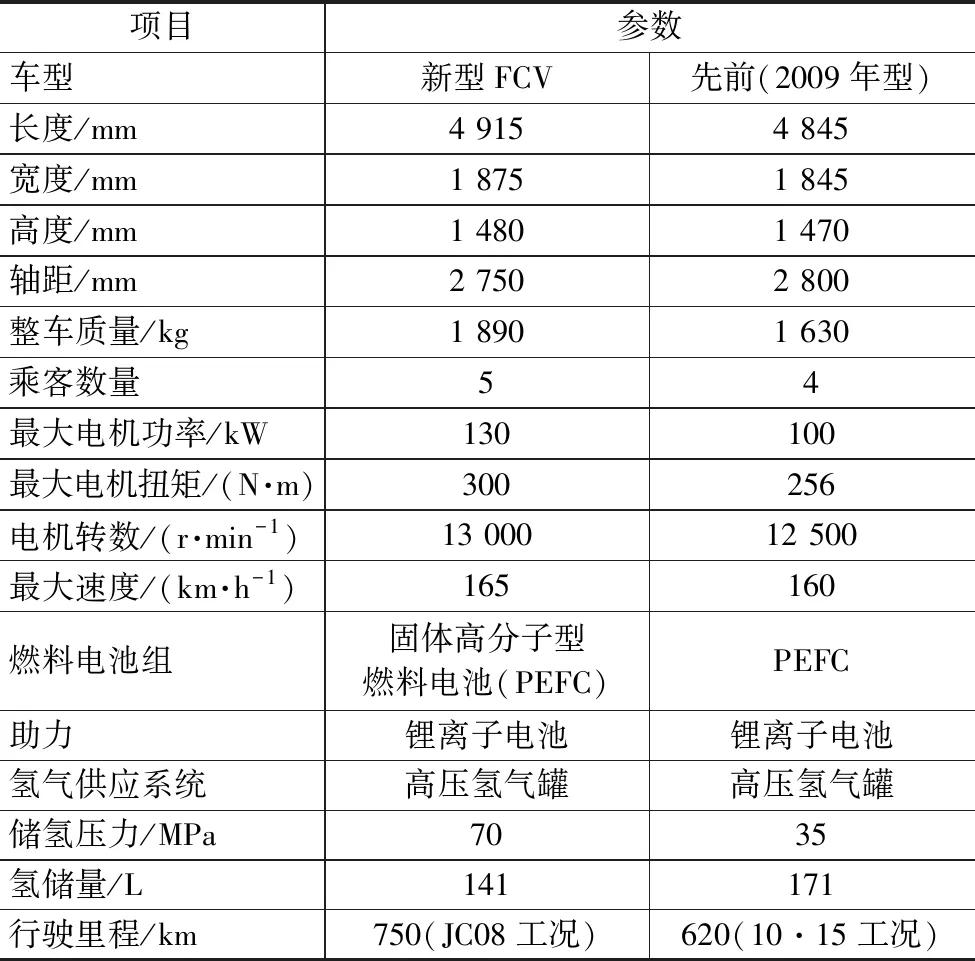

在2009年FCV车型中,燃料电池组输出单元直接耦合到驱动电机逆变器上。新型FCV车型相对于2009年原车型,燃料电池组单元的数量减少了约30%,导致燃料电池组输出电压较低。但电压通过FCVCU得到提升,因此逆变器驱动电压最大达到500 V。因此,实现了更高的电机输出,从最大100 kW升至130 kW(表1)。

表1 两款车型主要参数对比

2 FCVCU电路布置

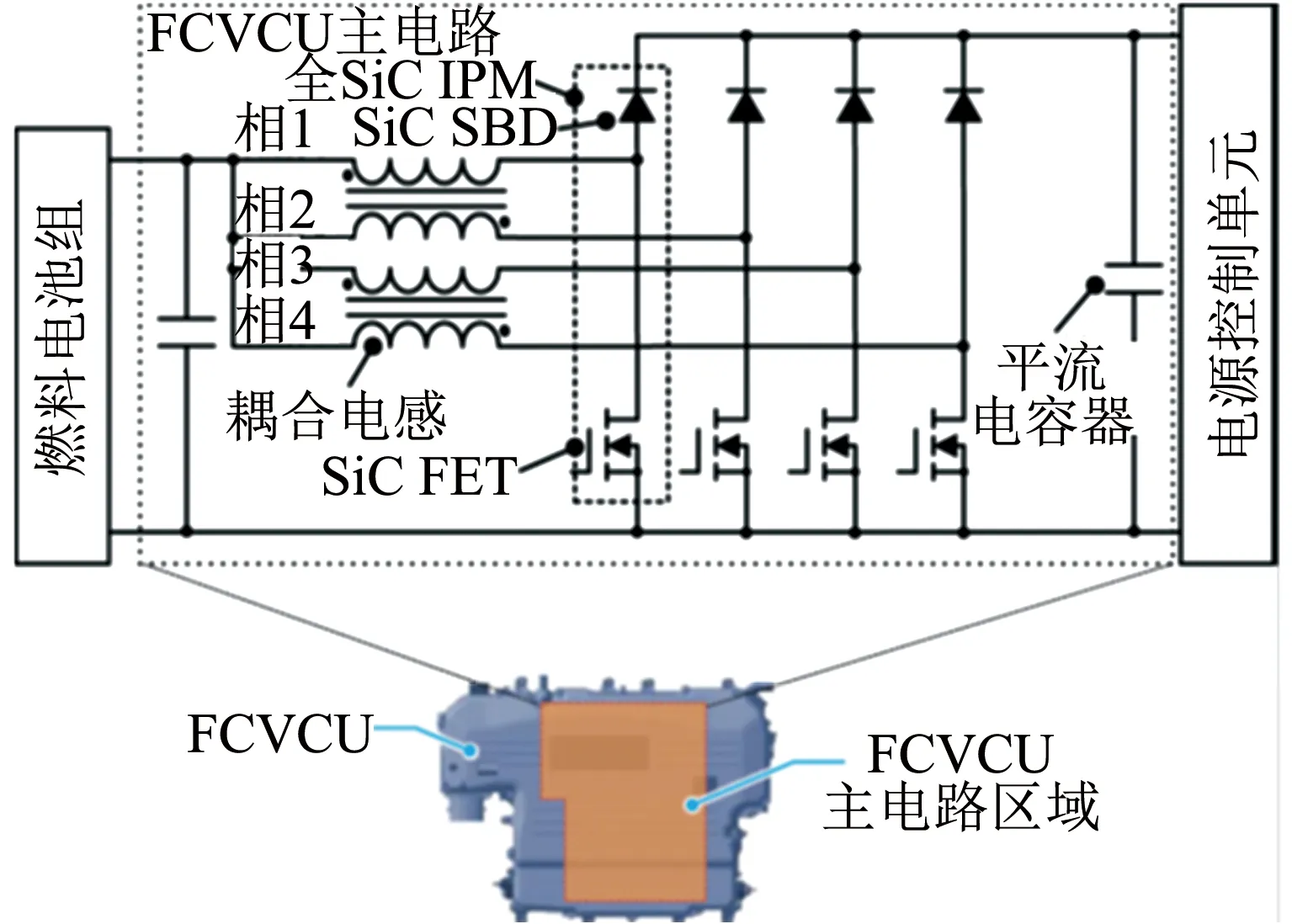

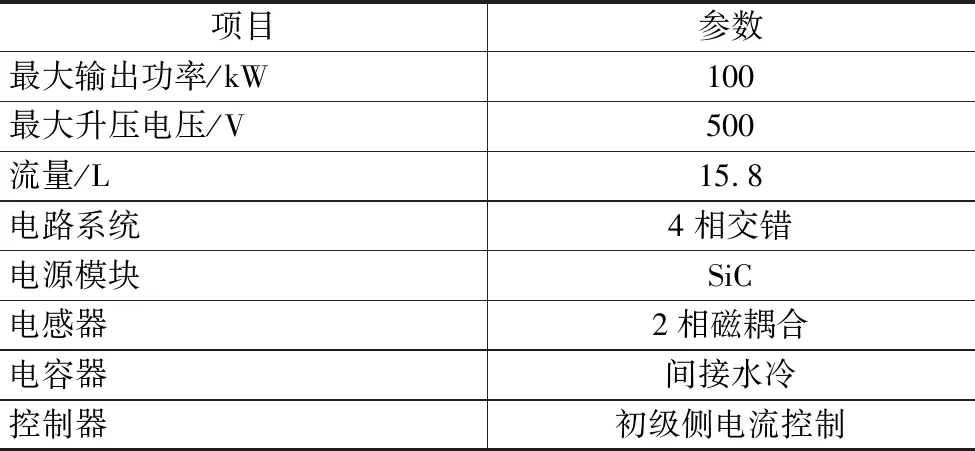

图6显示了FCVCU电路图。其主要组件是由智能电源模块(IPM)、电感器和平滑电容器组成。它与并联的4个单相斩波电路形成四相交错电路[2]。采用全SiC IPM,由碳化硅肖特基二极管(SiC SBD)和碳化硅场效应晶体管(SiC FET)组成。通过使被动元件实现紧凑化,使其减少损耗,并相应提高了电压控制单元(VCU)的效率。同时,采用由单芯上的两相电感器组成的两相耦合电感器[3],以实现更高的紧凑性。考虑到发热问题,对于次级侧的平滑电容器选择了间接水冷结构(表2)。

图6 FCVCU电路示意图

项目参数最大输出功率/kW100最大升压电压/V500流量/L15.8电路系统4相交错电源模块SiC电感器2相磁耦合电容器间接水冷控制器初级侧电流控制

3 磁耦合和交错操作

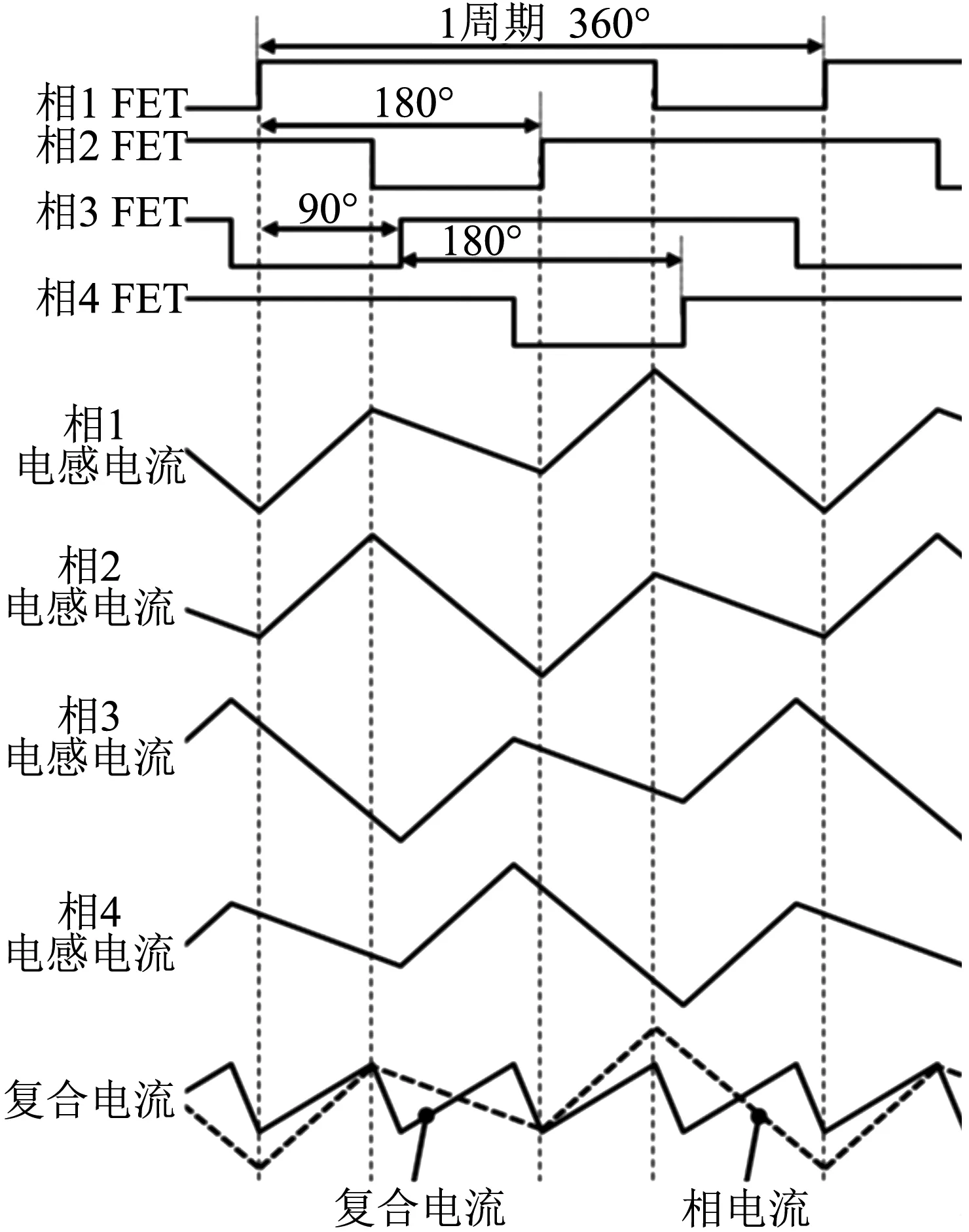

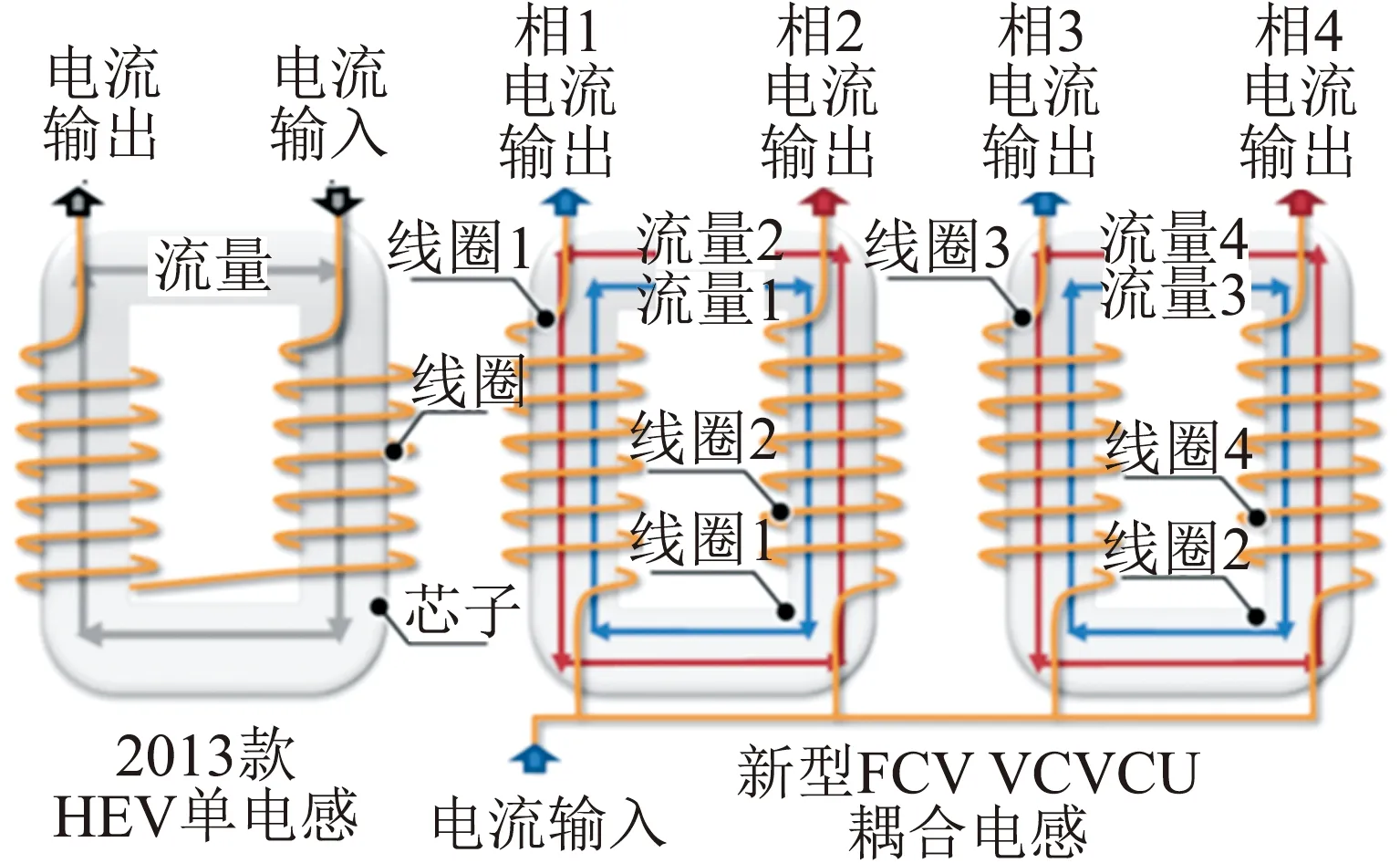

两相耦合电感器中,相1和相2配对,相3与相4配对。这两个相对组成四相配置。对于每个相位,都采用2个线圈缠绕在单个磁芯上,电流通过它们在磁芯中产生的磁通量是反向的,从而减小直流磁通(图6)。此外,用于切换彼此耦合相位的定时偏移180°,使得交流分量也减小了。前者的作用是使电感更紧凑,后者的作用是使相4电感器中的纹波电流消除相互输出,使平滑电容器更加紧凑。图7示出了四相交错电路的各相开关波形和相电流波形。相位按照相1、相3、相2和相4的顺序偏移90°,使得每相中产生的纹波电流相互抵消。这样可以减少四相中复合电流的纹波。

图7 交换波形示意图

4 控制方法

为了利用多相转换器进行高效率的电压转换,需要根据操作条件切换运作相数。设置切换操作次数的点包括FCVCU输入电压、输出电压和输入电流。根据计算结果,在FCVCU中预先设定上述3个参数下的适当的运转阶段。 基于输入电流值实现运行中的相数的切换控制。以这种方式设置切换点,使得电流是唯一需要监控的参数,同时也能够进行有效的控制。

然而,这种控制并没有实现三相操作。 由于电感器采用两相耦合电感,因此耦合的两相需要具有均匀的电流。 举例来说,当相位切换控制导致相1到相3进行三相运行时,在与相3耦合的相4中没有电流,因此丢失了磁耦合的影响,使得相3的终了纹波电流比相1和相2更高。这意味着三相持续运行会导致相3的发热增加。为了避免这种情况,驱动相切换控制不能实现三相运行,而是选择一相、两相和四相运行(图8)。

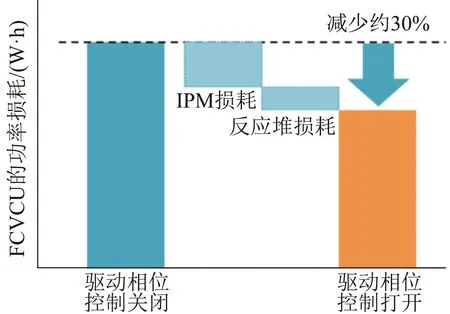

图9显示了驱动相切换控制的影响。在驾驶US06车型时,FCVCU的功耗损失减少约30%。

图9 驱动相位控制的影响

5 紧凑性和高效率的影响

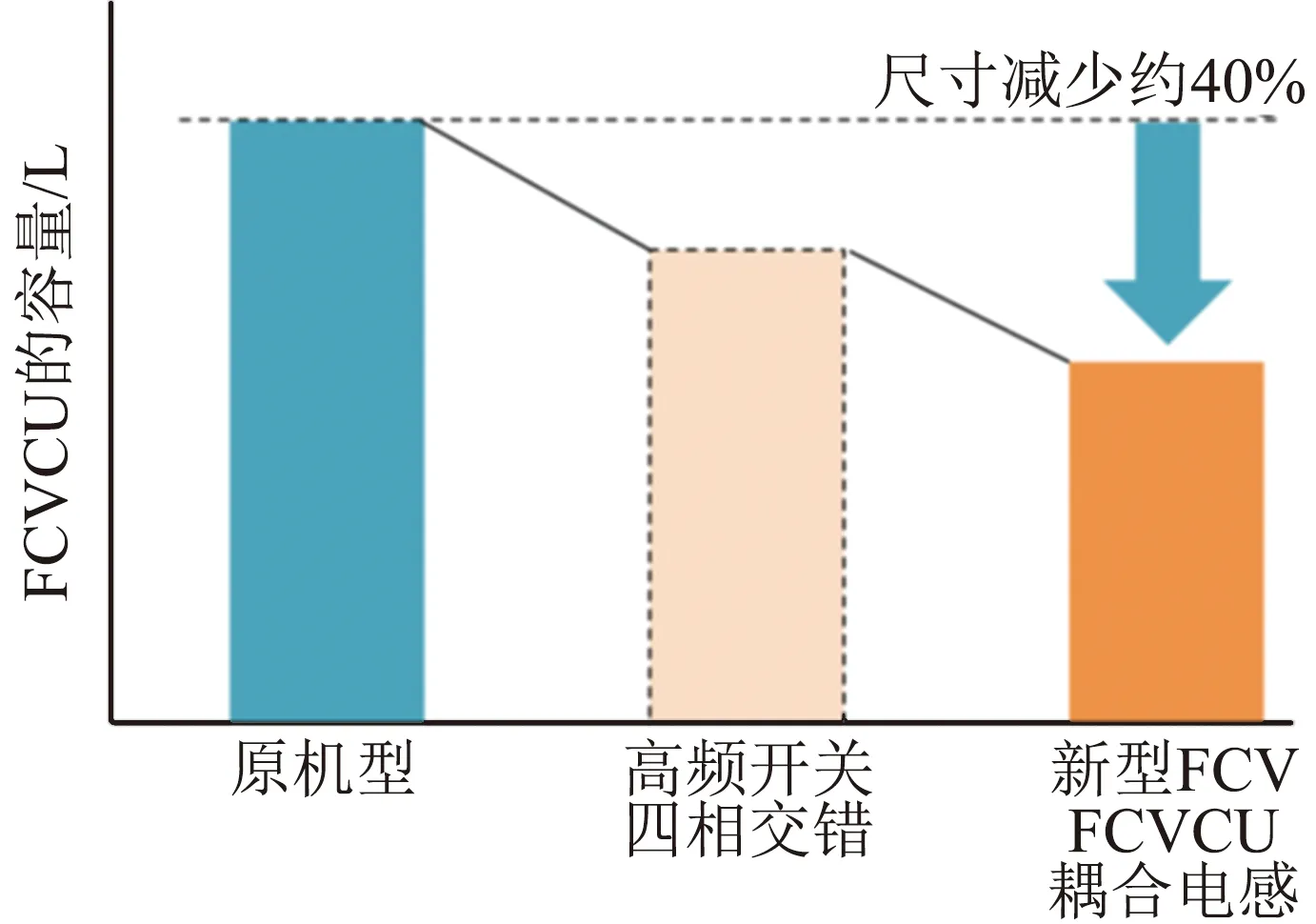

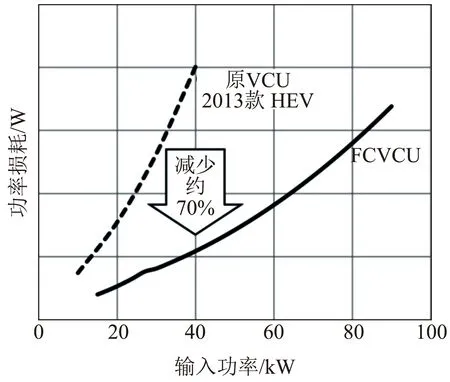

图10显示了FCVCU的尺寸缩小效果。通过采用全SiC IPM、耦合电感和冷却平滑电容器,FCVCU比原机型紧凑了约40%。图11显示了FCVCU具有更高效率的优势。在相同的输出功率下,2013款的混合动力汽车(HEV)[4]中的功率损耗相对于传统的VCU降低了约70%,实现了更高紧凑性和更高效率之间的平衡。

图10 FCVCU小型化效果

图11 与原VCU相比的功率损耗

6 静音运行

通常驱动电动汽车逆变器和转换器的噪声在可听范围内(20~20 000 Hz),电感器、电容器等发出的高频声音需要采取相应措施来实现静音运行[5]。通过采用SiC IPM,FCVCU运行的频率比以前更高,达到了超20 kHz的频率,这也大大降低汽车运行时的噪声。

7 FCVCU结构

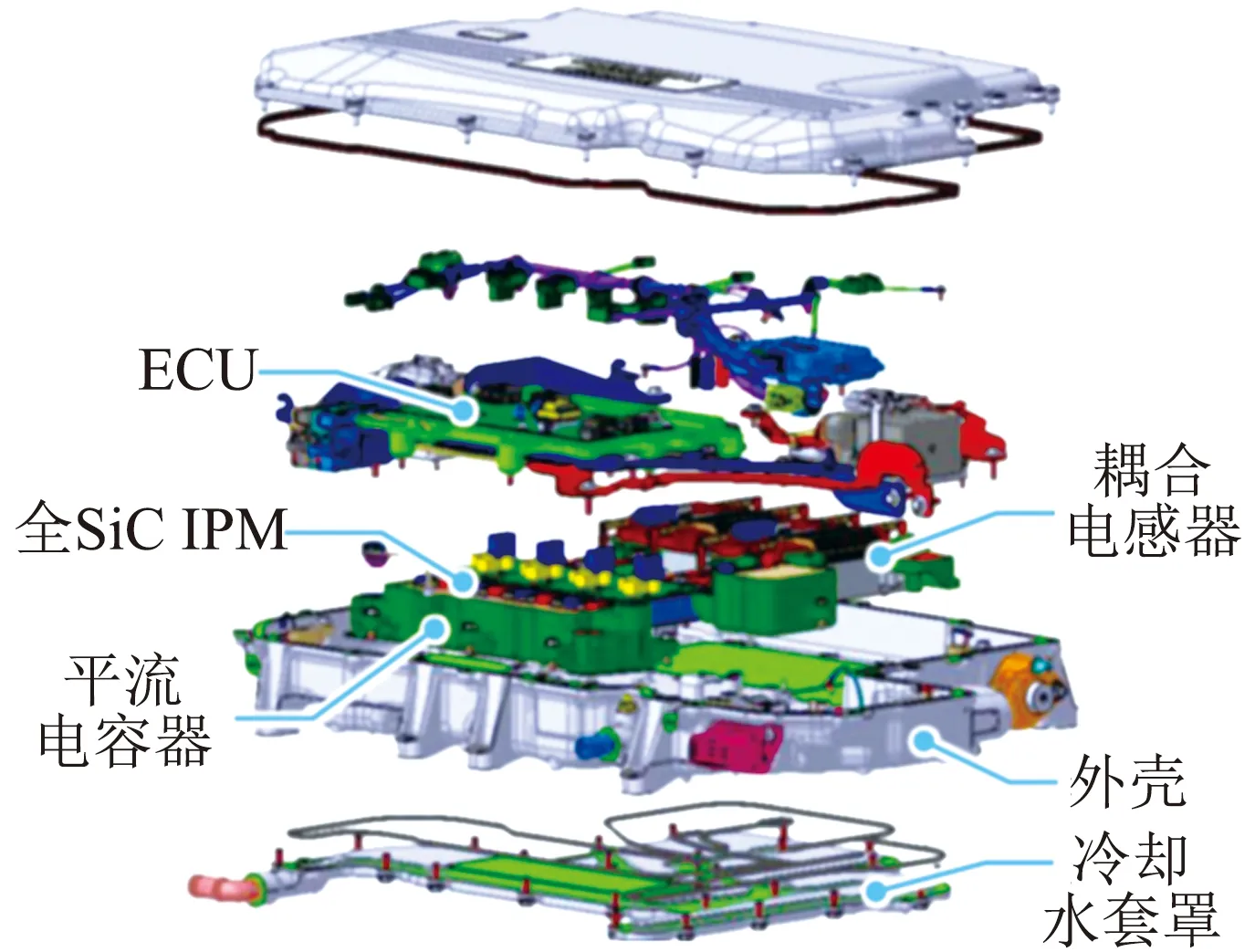

在燃料电池组之上放置FCVCU可以产生与燃料电池组大小相同的面积。然而在高度方面,需要将FCVCU放置在与前罩之间的间隙的位置上,以保证发生碰撞时可以保护行人安全。组件必须位于该高度以下,因此采用了超薄设计。图12示出了FCVCU的横截面,图13示出了FCVCU组件的展开图。为了降低FCVCU的高度,四相电感器的超薄设计选择并联磁耦合两相电感,并将四相SiC IPM模块放置在旁边。然后将次级侧平滑电容器定位在相邻处。这些步骤产生了内部部件布置在VCU外壳内相同平面上的结构,从而降低了FCVCU的高度。

图12 FCVCU的横截面图

ECU的尺寸和位置也被调整,使其可以放置在与前罩轮廓相对应的目标线的下方。

图13 FCVCU的组件

8 电感器

电感器的外部视图如图14所示,电路如图15所示。新的电感器使用2相耦合,四相排列的单个盒子中有2组两相耦合的电感器。对于芯材选择了在高频范围内具有较低损耗的材料。磁耦合可使得磁芯中的直流磁通量相互抵消,从而产生磁通量。使磁通量保持在较低水平,解决了低损耗材料发生的饱和磁通密度降低的问题。使用磁耦合也能够实现无间隙,在芯子中没有蓄意的间隙,而通过保持先前的芯线圈和线圈形状(图16)来维持制造生产率。使用耦合电感器的DC/DC转换器可实现更高功率密度[6]。

图14 与常规电感器的比较

图15 电路示意图

图16 电感器的横截面

图17示出了电感器中的纹波电流(此时次级侧的电压是固定的,初级侧的电压发生变化)。在这些条件下,先前的电感器的纹波电流的升压电压比在2 h后达到峰值,但耦合电感器在升压电压比2 h后产生了低压槽。

图17 电感器纹波电流

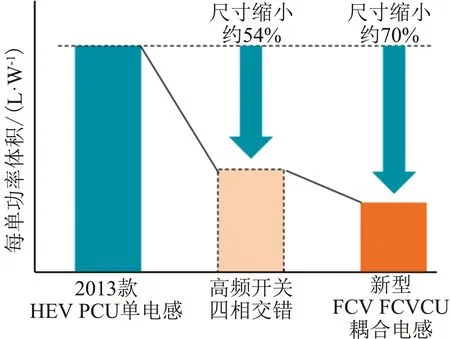

由于这些影响,电感器的每单位功率的体积大约是2013款HEV中VCU电感器的30%(图18)。除了四相交错、高频切换等的影响之外,磁耦合的尺寸缩小了16%。

图18 电感器的小型化

9 电容器

图19 发热的频率特性

如图19所示,膜元件温度随纹波电流频率增加而上升。纹波电流的幅度通过四相交错电路减小,但是当纹波电流上升到高于各相纹波电流4倍的频率时,温度的上升幅度趋于变大(图7)。电容器的设计使得纹波频率低于温升突然变化的点,但电容元件的耐热性低于IPM或电感器的耐热性。此外,由于电容器的位置靠近IPM,因此电容器通常与母线固定在一起。当直流电流流过母线时,也会导致电容器温度升高。为了限制由高频电流发热和母线发热引起的温度升高,电容器采用主动冷却结构。

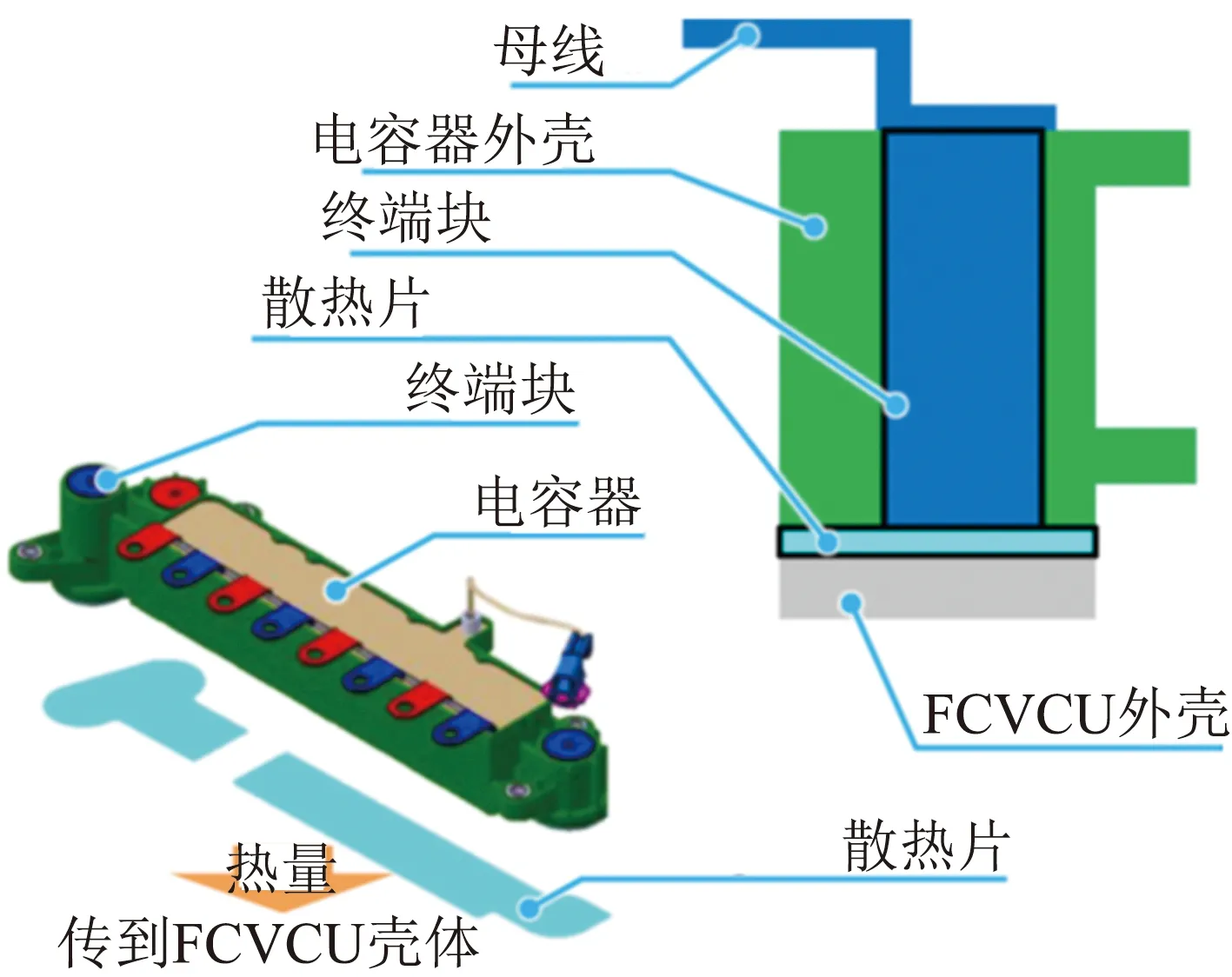

电容器被设计在靠近IPM的位置是为了实现低电感结构。然而,固定在IPM上的直流母线有大电流通过,因此由于母线发热,电容器元件的温度趋于上升。因此,对于处理大电流和高频电流的FCVCU,采用降低电容器温度的结构。电容器冷却结构如图20所示,内置在电容器中的母线端子块使用散热片进行绝缘,且其结构将热量散发到壳体中。IPM水套靠近电容器,外壳温度可以保持接近水温。这为母线提供间接的水冷却。为了降低高频电流发热对电容器元件的影响,电容器的底面也具有用于冷却的散热片。采用散热片冷却母线和元件,电容器温度降低了约17 ℃。

图20 电容器冷却结构

10 结论

在为新型燃料电池车开发新型FCVCU时,通过以下方法实现了紧凑性和更高的效率:

(1)SiC IPM和四相交错电路系统,适用于电容器和电感器的紧凑性;

(2)驱动相切换控制,提高效率;

(3)两相耦合,使电感器更紧凑。

FCVCU紧凑性提高了40%,可以将FCVCU安装在汽车前排罩下的燃料电池组的顶部,并达到100 kW的输出功率和15.8 L的元件体积。最终,在FCVCU中实现高功率输出、紧凑性和轻量化的技术对新型燃料电池车的动态性能、燃油经济性和产品吸引力的提高作出了贡献[5]。