弹齿式清秸装置防止残茬回带机构设计与试验优化

2019-04-29史乃煜陈海涛柴誉铎王洪飞侯守印

史乃煜 陈海涛 王 星 柴誉铎 王洪飞 侯守印

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

目前,国外免耕播种机大部分为大型牵引式联合作业,普遍采用被动防堵技术完成作业,依靠机具质量强行破茬入土[1]。其中,FALLAHI等[2]通过试验比较不同类型开沟圆盘性能,得出平面圆盘开沟播种深度一致性最佳。AHMAD等[3]针对双圆盘开沟器破茬性能开展研究,得到双圆盘开沟器直径450 mm时破茬率最优。对于我国地表有大量残茬覆盖的地区,被动防堵技术很难解决作业时残茬堵塞问题,因此残茬的处理必须采用动力驱动式防堵技术,国内学者对此开展大量研究。其中,赵宏波等[4]设计了一种条带式旋切后抛防堵装置,应用正交试验与有限元软件仿真确定了旋切刀和开沟器等关键结构和作业参数,在保证防堵性能的同时降低了作业功耗。王韦韦等[5]针对玉米免耕播种机设计了一种主动式秸秆移位防堵装置,解决了传统玉米免耕播种在秸秆全覆盖地作业过程中出现开沟器壅堵、架种和晾种等问题。卢彩云等[6]设计了一种浮动支撑防堵装置,与带状旋耕防堵装置相比,土壤扰动量减少约25%,油耗降低约7.04%。陈海涛等[7-8]研发的2BMFJ 系列免耕播种机,由拖拉机动力输出轴提供动力,利用侧向抛出残茬方式,将残茬均匀覆盖于已播地表面,其中弹齿式清秸装置相比于同系列刚齿式清秸装置,具有动土量小、过载保护等优点。但在侧向抛撒残茬时,工作部件会将部分残茬回带到整备后的种床,积累后易造成播种单体堵塞,影响正常播种[9-14]。因此,在原茬地免耕覆秸精量播种机弹齿式清秸装置基础上,增设一种防止残茬回带(以下简称防回带)机构具有重要的现实意义。

针对上述问题,设计一种适用于玉米原茬地弹齿式清秸防堵种床整备装置的防回带机构,通过理论分析确定关键部件的主要参数,同时应用正交试验优化得到该机构最优参数组合,提高2BMFJ系列弹齿式免耕播种机适用性,为精准播种施肥奠定基础。

1 清秸装置防回带机构设计

1.1 清秸装置总体结构与工作原理

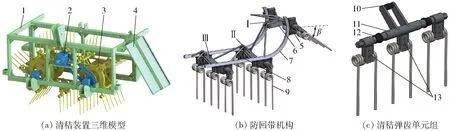

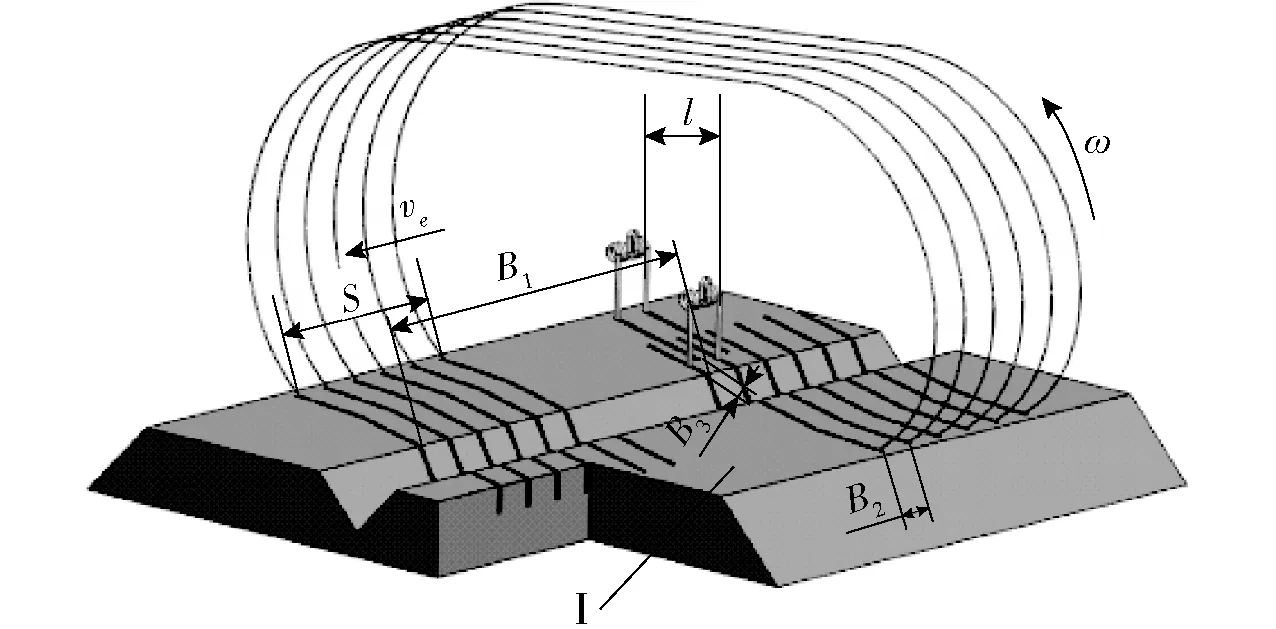

2BMFJ系列免耕播种机弹齿式清秸装置主要由机架、传动总成、清秸总成和残茬抛撒调控装置4部分构成,如图1a所示。

图1 弹齿式清秸装置结构图Fig.1 Structure diagrams of spring-tooth stubble cleaning device 1.机架 2.传动总成 3.清秸总成 4.残茬抛撒调控装置 5.弹齿轴铰接座 6.清秸弹齿单元组 7.传动带 8.弹齿角度调节杆 9.弹齿 10.轴套A 11.弹齿连接轴 12.轴套B 13.弹齿固定座 Ⅰ、Ⅱ、Ⅲ.清秸弹齿单元组

清秸装置作业时,由拖拉机动力输出轴提供动力,经由传动总成带动主动带轮转动,清秸弹齿等间距布置在传动带外侧,随传动带一同运动,对原茬地残茬进行侧向水平输送、抛撒至机具侧面,均匀覆盖于已播地表面,其传动总成系统如图2所示。

图2 传动总成系统原理图Fig.2 Principle diagram of transmission assembly system 1.弹齿 2.传动带 3.主动带轮 4.传动链 5.万向节联轴器6.拖拉机动力输出轴 7.从动带轮

弹齿是清秸装置关键部件,弹齿与带轮圆周外法线方向后偏角β(以下简称后偏角)和主动带轮转速n(以下简称转速)直接影响残茬回带,回带到种床的残茬会堵塞施肥播种单体,影响正常播种[15-17]。

防回带机构如图1b所示,它由清秸弹齿单元组、传动带和弹齿角度调节杆组成,清秸弹齿单元组与弹齿轴铰接座铰链并等间距固定在传动带外侧,弹齿角度调节杆分别与相邻两清秸弹齿单元组Ⅱ、Ⅲ上部和中部铰链,当传动带带动清秸弹齿单元组Ⅱ、Ⅲ对残茬实施水平输送作业时,弹齿角度调节杆、清秸弹齿单元组Ⅱ上部与两清秸弹齿组Ⅱ、Ⅲ间传动带形成稳定的“三角形”结构,此时弹齿指向重力方向。当清秸弹齿单元组Ⅰ随带轮做圆周运动,对残茬实施侧向抛撒作业时,由于传动带弯曲,致使相邻两清秸弹齿单元组Ⅰ、Ⅱ空间距离变短,在弹齿角度调节杆推动下,弹齿单元组Ⅰ绕轴旋转,后偏角β变大,有效减少残茬回带,从而在原茬地上整备出良好的种床。

1.2 防回带机构参数确定

1.2.1侧向抛撒残茬运动分析

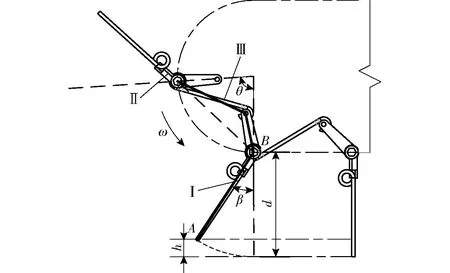

首先以两组弹齿间杆组为研究对象,分析在该机构作用下,后偏角变化情况。如图3所示,弹齿随传动带运动至位置B时,对残茬实施侧向抛撒作业,此时弹齿绕带轮回转中心O做匀速圆周运动,其相邻下一组弹齿在D处由传动带带动做匀速直线运动,对种床上残茬进行水平输送作业。

图3 抛撒残茬示意图Fig.3 Diagrammatic sketch of throwing straw

对杆组作模型简化分析,建立如图4所示平面直角坐标系,坐标原点O为主动带轮回转中心,x轴正方向与工作弹齿运动方向相同,y轴正方向与重力方向相反。其铰链点C矢量方程为

rOC=rOB+lBC=rOD+lDC

(1)

图4 机构矢量图Fig.4 Drawing of institution’s vector

铰链点C在x、y轴上投影,得到位置方程

(2)

其中

(3)

式中 (xB,yB)——铰链点B坐标值,mm

(xC,yC)——铰链点C坐标值,mm

(xD,yD)——铰链点D坐标值,mm

φ——BC连杆与x轴正方向夹角,(°)

α——DC连杆与x轴正方向夹角,(°)

θ——OB与y轴负方向夹角,(°)

R——带轮回转半径,mm

l——弹齿组间距,mm

由式(2)得

(4)

其中

(5)

为保证机构装配,必须同时满足lBD

由式(4)、(5)得到后偏角β随OB与y轴负方向夹角θ变化关系:受防回带连杆机构影响,后偏角β随θ增加而增加。

当相邻两弹齿组B、C均绕回转中心O做匀速圆周运动时,如图5所示,弹齿组间距离lBD保持不变,后偏角β随θ增加保持不变。

图5 弹齿运动状态分析图Fig.5 Motion status analysis diagram of spring-tooth

分析得出,当弹齿开始对残茬进行侧向抛撒作业时,在防回带连杆机构作用下,后偏角β随θ变化先增加后保持不变,该最大后偏角βmax为

(6)

1.2.2水平输送残茬运动分析

当清秸弹齿单元组从圆周运动转换为水平方向运动,开始对残茬进行水平输送作业时,如图6所示,由于弹齿单元组Ⅱ和弹齿角度调节杆Ⅲ共同作用,Ⅰ处弹齿会产生后偏角β,若该偏转角过大,弹齿端部A无法及时接触种床,致使部分区域内残茬无法清理,影响后续施肥播种作业。

图6 弹齿开始输送残茬运动分析图Fig.6 Motion analysis diagram of spring-tooth start conveying straw

为保证免耕播种机清秸装置作业质量,将后偏角β控制在一定范围内,有

d-dcosβ=h≤hmin

(7)

式中d——弹齿端部A与弹齿单元组回转中心B的距离,mm

h——弹齿后偏角造成的重力方向滞后高度,mm

hmin——保证清秸质量的理论最小入土深度,mm

通过对弹齿弹性变形分析和基础试验确定d为200 mm;为保证清秸质量,弹齿入土深度要大于玉米根茬主根深度[18-19],针对玉米根茬特性,设定弹齿最小入土深度hmin=50 mm,入土深度h与最大后偏角βmax关系为

(8)

弹齿对残茬进行水平输送作业时,弹齿绝对速度va由拖拉机前进方向速度ve(以下简称作业速度)和弹齿横向线速度vr共同决定,由图7可知,为确保残茬清出种床,当机具前进距离为纵向宽度S时,需保证弹齿相对机架侧向移动距离(k-1)L,即

(9)

(10)

式中L——垄距,mm

k——清秸装置一次作业行数

图7 清秸装置整体布置示意图Fig.7 Schematic diagram of overall arrangement of straw cleaning device

清秸装置纵向有效清秸宽度S过大会加长播种机整体长度,影响纵向稳定性,过小不能保证清秸效果,综合考虑选定400 mm;为保证防回带机构合理布置,取带轮回转半径200 mm;由机械排种器特性得到免耕播种机常规作业速度为2.0 m/s。

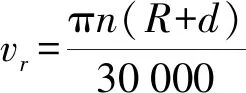

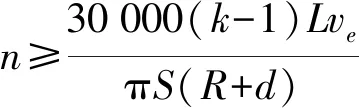

当清秸装置纵向有效清秸宽度和横向有效清秸长度一定时,清秸装置转速为

(11)

1.2.3切土节距分析和相关参数确定

弹齿对土壤清扫痕迹间法向距离即为切土节距,切土节距是影响清秸装置作业质量的重要指标。节距过大导致部分残茬无法清理出种床,过小则会增加机具能耗[20],因此要求清秸装置具有均匀切土节距。玉米根茬直径在19 ~ 31 mm之间[21-22],为保证清秸效果,设计理论切土节距为15 mm。

理论切土节距与转速n、作业速度ve、弹齿组间距l和每组弹齿根数N1等有关,弹齿工作状态如图8所示。

图8 清秸装置弹齿的工作状态Fig.8 Working state of spring-tooth

弹齿随传动带运动一周,单根弹齿理论切土节距为

(12)

考虑每组N1根弹齿共同作用,每组弹齿理论最小切土节距为

(13)

不同弹齿组间弹齿理论最小切土节距为

(14)

弹齿最终切土节距由B1、B2、B3共同决定,且B1>B2>B3,当单根弹齿理论切土节距B1大于清秸装置纵向有效清秸宽度S时,图8的Ⅰ区域残茬无法被清理,此时需多组弹齿对该漏清区域进行残茬清理。

每组弹齿最小切土节距B2由每组弹齿根数N1决定,设计其为理论切土节距整数倍,得到清秸装置每组弹齿理论最优数量为均布6根,通过式(13)求得每组弹齿理论最小切土节距B2为80 mm,是最小切土节距的5倍。对应弹齿组间距l计算式为

(15)

式中ξ——节距系数,根据实际需要取1、2、3、4

为保证弹齿组均布在传动带外侧,l满足条件

(16)

式中N2——传动带外侧均布弹齿组个数,根据实际需要取自然数

综合考虑式(7)~(16),得到弹齿式清秸装置部分结构和作业参数l=213 mm,βmax≤41.4°。

2行清秸装置与3行清秸装置主动带轮最低转速分别为97、194 r/min,当作业行数大于3行时,采取两侧抛出方式。考虑安全系数,最终确定最低转速为250 r/min。

2 试验条件与方法

2.1 试验条件与仪器

试验于2017年11月9日在东北农业大学农学院试验田进行,试验地为垄距650 mm玉米地,秸秆人工收割后粉碎还田,残茬覆盖量1.9 kg/m2,平均土壤硬度27.6 kg/m2,平均土壤含水率19.5%,选用约翰迪尔280型拖拉机为试验装置提供配套动力。

试验仪器:卷尺(量程5 m,精度1 mm);直尺(量程20 cm,精度1 mm);非接触式转速测量仪(量程9 999 r/min,精度1 r/min);电子秤(量程30 kg,精度0.01 kg);TZS-1型土壤水分测定仪;TYD-2型土壤硬度计;数码相机。

2.2 试验设计与方法

应用L9(34)正交试验方法,选取作业速度、后偏角和转速为试验因素,残茬清除率和残茬回带率为评价指标,应用Design-Expert 8.0 软件对试验数据进行处理分析。为简化试验装置,选取βmax为弹齿后偏角,简化后试验装置如图9所示。

图9 田间试验Fig.9 Field test

结合清秸装置结构参数和前期预试验,由式(8)计算得到后偏角范围0°~41.4°;通过式(11)得到最低转速250 r/min,根据生产实际经验,转速过快会加剧机体震动,影响作业稳定性与可靠性,因此在保证清秸装置作业质量前提下,应尽量降低转速,试验时,根据作业速度确定拖拉机挡位和油门后,使用转速测量仪测量拖拉机动力输出轴转速,通过调整链传动比得到所需水平;免耕播种机作业速度过快导致配套排种器播种合格指数下降,过慢则降低播种机作业效率,综合考虑选取作业速度1.5~2.5 m/s。最终确定各试验因素水平如表1所示,试验方案如表2所示。评价指标包括残茬回带率和残茬清除率。

清秸装置作业后,残茬被抛撒到机具前进方向左侧,因此在播种带两侧,取长度相等两段区域,分别测量清秸装置作业后残茬增加质量,计算得到残茬回带率

表1 正交试验因素水平Tab.1 Factors and levels of orthogonal test

(17)

式中 Δm1——清秸装置作业后右侧残茬增加的质量,kg

Δm2——清秸装置作业后左侧残茬增加的质量,kg

在播种完的种床上,利用五点取样法进行取样,取清秸前、后单位面积残茬质量G1、G2,残茬清除率为

(18)

3 试验结果与分析

3.1 试验结果极差分析

试验结果与极差分析如表2所示。A、B、C分别为作业速度、后偏角、转速的水平值。

对于残茬清除率,影响主次顺序为C、A、B,优化组合A1B2C3,即作业速度1.5 m/s,后偏角20°,转速450 r/min;对于残茬回带率,影响主次顺序为B、C、A,优化组合A2B3C3,即作业速度2.0 m/s,后偏角30°,转速450 r/min。

二者优化结果并不完全相同,需要进一步优选,综合比较两优化结果,共同确定因素C最优水平为C3;考虑到作业速度决定作业效率,在保证作业质量时应提高作业速度,因素A中水平A1、A2对应作业质量均满足要求,因此优选A2为最优水平;因素B对指标Y1极差为7.0、对指标Y2极差为0.7,因此由指标Y2确定因素B最优水平为B3。

综上,通过极差分析得出优化因素组合:作业速度不大于2.0 m/s,后偏角30°,转速450 r/min。

3.2 试验结果方差分析

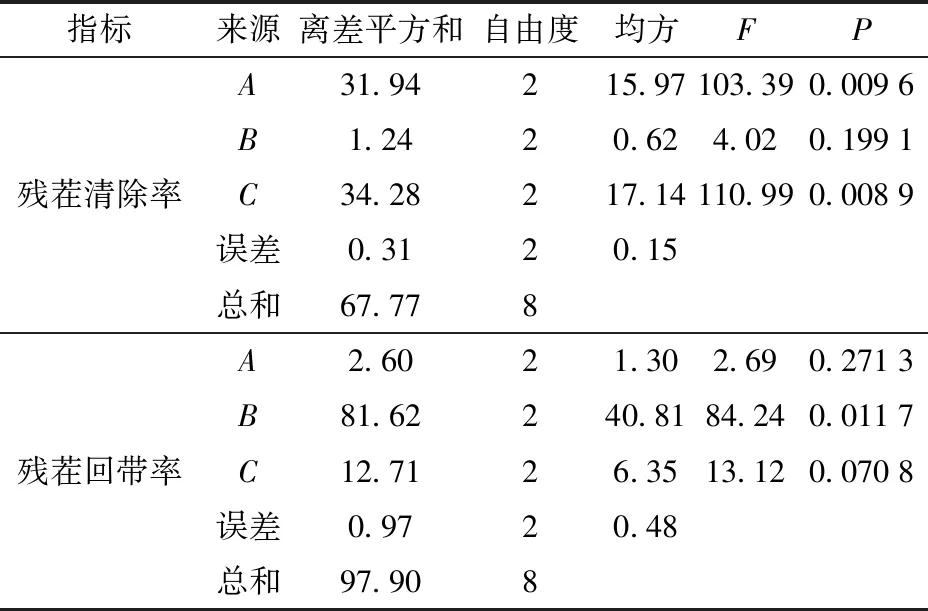

对试验结果进行方差分析,结果如表3所示。

对于残茬清除率,作业速度和转速对其影响极显著(P<0.01),后偏角对其影响不显著(P>0.01),这是因为残茬清除率主要由单位时间内清秸装置秸秆排出量和秸秆摄入量共同决定,秸秆摄入量与作业速度正相关,秸秆排出量与转速正相关,只有当秸秆排出量大于秸秆摄入量时,才能保证作业效果,因此作业速度和转速对残茬清除率影响极显著。

表2 试验结果与极差分析Tab.2 Test results and range analysis

表3 方差分析结果Tab.3 Results of variance analysis

对于残茬回带率,后偏角对其影响显著(P<0.05),作业速度和转速对其影响不显著(P>0.05),这是因为后偏角决定残茬抛出方向,后偏角越大,残茬抛出速度竖直分量越小,残茬回带率随之减小。

3.3 最优参数确定

综合考虑各因素对残茬清除率和残茬回带率两指标影响,以保障清秸质量、减少残茬回带、提高作业效率为目标,对试验结果进行优化,得到的两个优化结果如表4所示。

表4 优化试验结果Tab.4 Results of optimization test

优化结果1比优化结果2的残茬清除率高0.4个百分点,但考虑到作业效率,选择方案2作为最优参数组合,即:作业速度2.0 m/s,后偏角30°,转速450 r/min,此时残茬清除率96.8%,残茬回带率1.53%。与极差分析优化结果相吻合。

按此优化结果进行验证试验,重复5次取平均值,结果为:残茬清除率95.5%,残茬回带率1.38%。由验证试验结果可知,最优参数组合下,试验结果与优化结果相符,优化结果可信。

为确定防回带连杆机构结构参数,利用Maple 18软件对式(6)进行数值求解,以连杆长度lBC和lCD为变量,根据试验结果,最优作业参数为后偏角30°,设定边界条件

(19)

计算得出连杆长度lBC和lCD分别为80、160 mm,即防回带连杆机构最优结构参数。

4 结论

(1)所设计的玉米原茬地弹齿式清秸装置防回带机构,在保证作业幅内残茬清除质量的同时,可有效减少残茬回带,为2BMFJ系列原茬地免耕播种机高质量种床整备、提高防堵性能提供了技术支撑。

(2)加装防止残茬回带机构的2BMFJ系列免耕播种机弹齿式清秸装置,在土壤硬度27.6 kg/cm2、土壤含水率19.5%、残茬覆盖量1.9 kg/m2玉米原茬地上,当参数组合为作业速度2.0 m/s、后偏角30°、转速450 r/min时,残茬清除率95.5%,残茬回带率1.38%。