串并混联四足仿生机器人动力学建模与分析

2019-04-29王晓磊金振林李晓丹

王晓磊 金振林 李晓丹 刘 祥

(1.燕山大学机械工程学院, 秦皇岛 066004; 2.辽宁工业大学机械工程与自动化学院, 锦州 121001)

0 引言

由于仿生足式机器人通过对爬行动物运动机理分析进行结构模仿设计[1],因此,仿生足式机器人在复杂环境下行走具有良好的地形适应能力,受到世界各研究机构的广泛关注。美国波士顿动力学公司设计了多种液压驱动串联腿部机构的四足仿生机器人[2-4],燕山大学设计、开发多款并联、串并混联腿部结构的多足仿生机器人[5-8],山东大学[9-10]、国防科学技术大学[11]、北京理工大学[12]、哈尔滨工业大学[13]等高校团队对串联腿部机构的四足仿生机器人进行深入研究,上海交通大学高峰团队采用并联结构机械腿研制了多足仿生机器人[14-15]。上述仿生机器人的腿部机构大多是由纯并联机构或由简单的杆件串联机构组成。纯并联结构承载能力大,但不适于快速行走;串联结构行走速度快,承载能力没并联机构好。

对于仿生机器人来说,动力学分析可为系统动力参数选取提供依据,同时还可为机器人承载时轨迹规划奠定基础,因此对仿生机器人的动力学研究非常重要[16]。目前,对仿生机器人腿部机构的动力学分析较少,文献[17-20]均对腿部机构的动力学进行了研究,但都只是对仿生机器人腿部机构的伺服参数进行预估,而没有对整个机器人在行走过程的动力学及移动能耗进行分析。本文研究一种串并混联仿生机械腿,针对该四足机器人的腿部机构进行动力学建模,并进行验证、动力学分析及移动能耗分析,为动力参数与缓冲结构设计及轨迹规划奠定基础。

1 运动学分析

运动学分析是研究动力学的基础,包括位置分析、速度分析及加速度分析。本文主要对腿部结构的位置和速度进行分析。

1.1 腿部模型

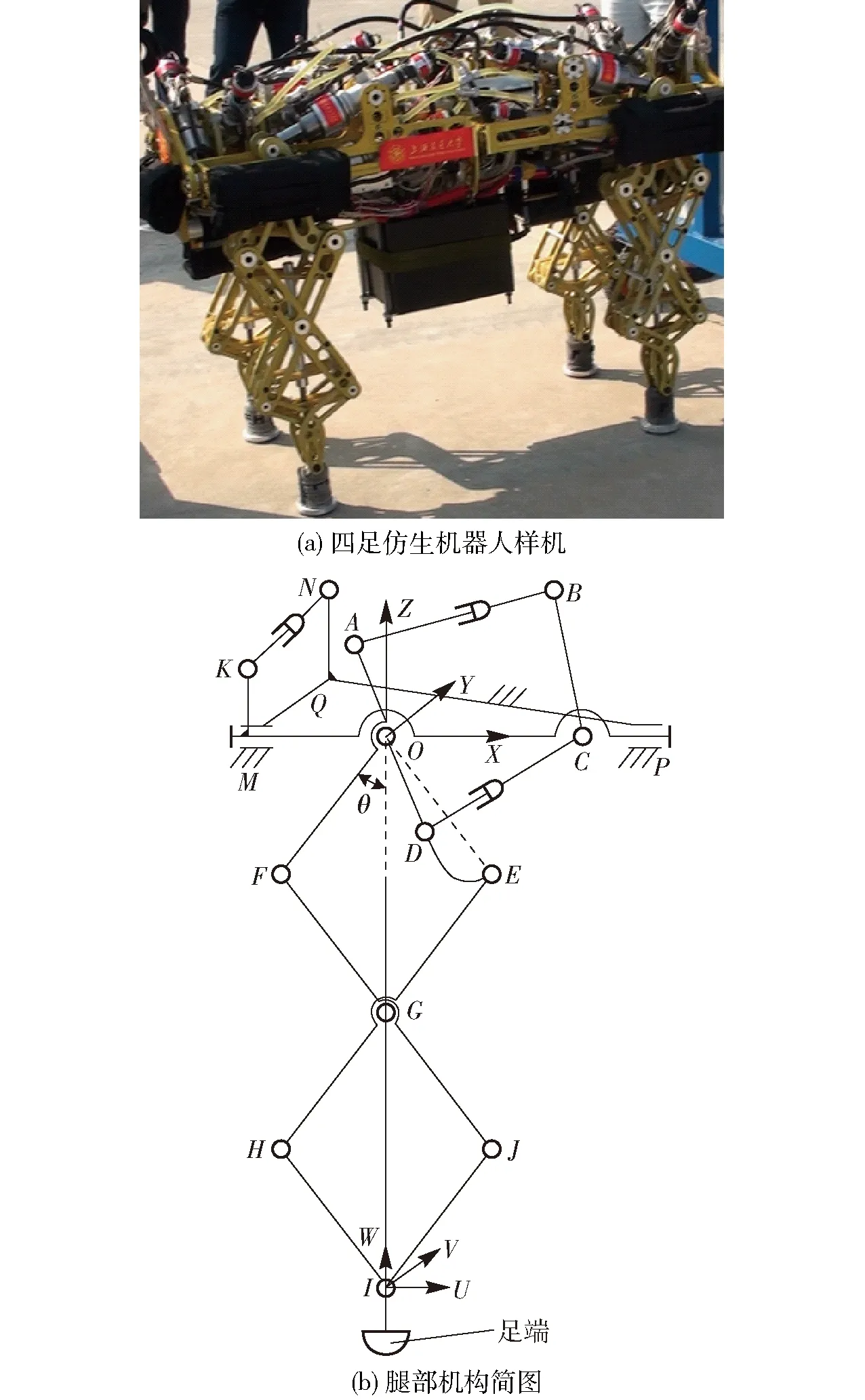

与上海交通大学联合开发的四足机器人整体样机及腿部机构简图如图1所示。该四足机器人由4条相同的腿部机构组成,每条腿部机构均具有3个自由度。该腿部机构由平面并联五杆机构OABCD驱动双菱形行程放大机构实现并联驱动,两个直线驱动副的伸缩实现足端抬起和前后摆动。同时串联部分有直线副驱动的四杆机构MKNQ,实现五杆机构及双菱形机构沿MP轴的侧摆运动,实现侧向解耦。通过这两种机构的组合实现了腿部机构的前后迈步和侧向迈步。由于本文研究的机器人属于高性能四足仿生机器人,要求具有快速移动、承受高负载性能。因此,系统中直线驱动均采用伺服液压缸驱动,使系统具有高动态性、大负载能力[21]。由于腿部机构由并联五杆机构与双菱形行程放大机构组成,因此,直线驱动器只需移动很小的距离,就能获得很大的工作空间,可实现快速行走;由于该腿部结构采用了串并混联机构,较传统的串联机械腿相比,具有更大的承载能力,且转向灵活。

图1 四足机器人整体样机及腿部机构简图Fig.1 Whole prototype and leg mechanism schematics of quadruped robot

1.2 位置分析

为了便于分析,建立图1b所示的固定坐标系OXYZ和动坐标系IUVW。O为固定坐标系原点,X轴沿OC方向,且在OMP平面内,Z轴垂直于OMP平面向上,Y轴由右手螺旋法则确定。平面四杆机构MKNQ平行于YOZ平面。设I为动坐系原点,W轴沿IO方向,U轴垂直W轴,向右,V轴由右手螺旋法则确定。设结构参数‖OA‖=l1,‖AB‖=l2,‖BC‖=l3,‖CD‖=l4,‖OD‖=l5,‖OC‖=l6,‖MK‖=l7,‖KN‖=l8,‖NQ‖=l9,‖QM‖=l10,双菱形OFGE和GHIJ边长均为l,OF与OG夹角为θ。由图1b可知,该腿部机构具有沿X、Y轴转动和沿Z向移动的自由度,所以在位置分析时,可先分析平面机构末端位置的变化,再沿X轴旋转φ得到,同时设平面机构末端绕Y轴旋转为φ。

结合图1b,参考点I的位置可以写成

(1)

根据式(1)可得

(2)

为了便于分析,将总的腿部结构简图分为2个平面图,如图2所示。图2a为平面并联机构简图,为未绕X轴旋转时平面机构的姿态,图2b为四杆机构MKNQ在YOZ面的投影图。在图2a中,AOF为一构件,其中OF杆与X轴的夹角为β,OA与OF夹角为γ′。OE与X轴夹角为α,为了避免干涉,OE杆件不是直线,而是使OD与OE线有一夹角为γ。图2b中,MK与Y轴夹角为θ6,KN与Y轴夹角为θ7。

图2中的Ci为各液压缸缸体、活塞杆、杆件及支架的质心,其中C1、C3、C13为活塞杆质心,C2、C4、C12为液压缸缸体质心,C9为杆件AOF的质心,C10为杆件ODE的质心,C7、C8为HI和JI质心,并在杆件的中心点,C5、C6为杆件FJ和EH质心,与G点重合,C11为腿部支架质心,C14为足端及导向杆组件的质心,各质心点处的杆件空间角速度为ωi,速度为vCi。

图2 整体腿部结构拆分图Fig.2 Breakdown diagrams of overall leg structure

结合图2a,根据结构约束条件可得到

(3)

(4)

根据式(4)得

(5)

将式(3)代入式(5)得

(6)

同理根据结构约束条件可知,OABC、ODC均为一个矢量环,可写成

(7)

(8)

结合图2b,同理由结构约束条件得到

(9)

(10)

若已知该腿部机构末端I的位置,根据式(1)、(2)即可求出φ、θ、φ,再根据式(5)求出θ5、θ1,根据式(7)、(8)在平面机构中即可求出l2、l4;根据式(9)求得θ6,根据式(10)求得l8,即为腿部机构的位置反解。

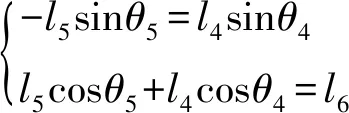

1.3 运动工作空间

给定结构参数l=260 mm,l1=l5=50 mm,γ=15°,γ′=135°,l3=155 mm,l6=305 mm,θ3=75°。设约束条件为15°≤θ≤75°,-15°≤φ≤15°,255 mm≤(l2、l4、l8)≤340 mm。根据位置方程与约束条件,通过Matlab绘制腿部机构的工作空间,如图3所示。

图3 腿部机构工作空间Fig.3 Workspace of leg mechanism

从图3可以看出,杆长变化量在0~85 mm内,沿X轴的长度可达1 000 mm,沿Z轴的工作空间高度最大可达450 mm。由此可知,该机构驱动杆通过双菱形机构将末端行程放大,且随位置的不同,放大倍数不同,越处于下部放大倍数越大。

1.4 线速度

为了进行腿部结构的动力学分析,需要推导输入与输出的线速度映射关系。

分别对式(3)、(4)求导整理得

(11)

对式(7)进行求导得

(12)

(13)

对式(8)求导得

(14)

(15)

对式(9)、(10)求导得

(16)

(17)

(18)

将式(13)、(15)分别代入式(11)可得

(19)

对式(1)求导得

(20)

(21)

(22)

将式(22)乘cosφ加上式(21)乘sinφ,整理得

(23)

将式(23)代入式(18),可得

(24)

将式(20)乘cosφsinφ加上式(21)乘sinφ得

(25)

由式(20)得

(26)

由式(11)、(25)、(26)得

(27)

(28)

将式(27)、(28)分别代入式(13)、(15)得

(29)

(30)

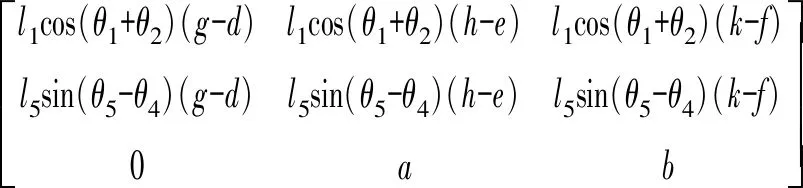

将式(29)、(30)、(24)写成矩阵形式

(31)

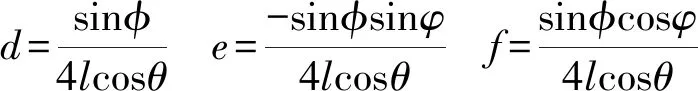

其中

同时可得

(32)

(33)

(34)

1.5 杆件角速度

根据式(18)、(34)、(31)得图2a平面机构的下液压缸角速度为

(35)

其中

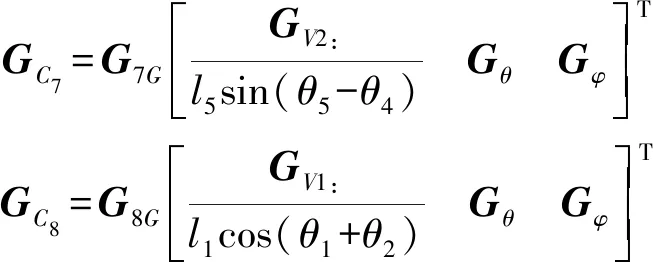

式中GV2:——GV中第2行元素

根据式(12)、(27)、(31)可得在图2a平面机构的上液压缸角速度为

(36)

其中

式中GV1:——GV中第1行元素

同理,平面机构中下液压缸在空间的角速度可通过角速度叠加原理及式(35)得到

ωi=Giv(i=3,4)

(37)

平面机构中上液压缸在空间的角速度可通过角速度叠加原理及式(36)得到

ωi=Giv(i=1,2)

(38)

根据图2a平面机构图的几何约束可知

θ11=-θ12=2θ

(39)

-θ21=θ12=2θ

(40)

对式(39)、(40)求导可得

(41)

(42)

FGJ杆、EGH杆在空间的角速度可通过角速度叠加原理及式(31)、(33)、(13)、(15)、(41)、(42)、(30)得

ω5=G5v

(43)

ω6=G6v

(44)

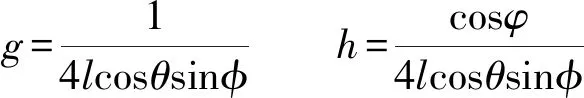

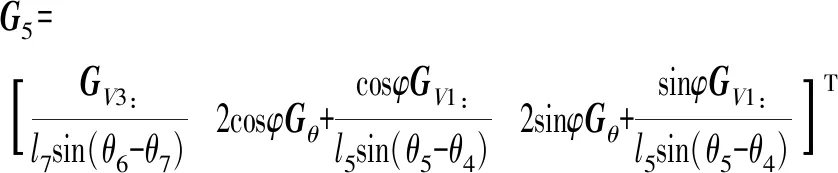

其中

式中GV3:——GV中第3行元素

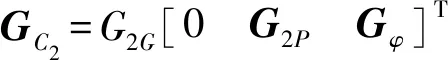

对于JI杆、EI杆空间角速度通过角速度叠加原理及式(31)、(33)、(13)、(15)、(30)、(43)、(44)得

ω8=G8v

(45)

ω7=G7v

(46)

其中

对于只存在转动AOF杆在空间的角速度通过角速度叠加原理与式(13)、(31)得

ω9=G9v

(47)

其中

对于ODE杆空间角速度通过角速度叠加原理及式(15)、(30)得

ω10=G10v

(48)

其中

支架角速度即为绕X轴的角速度,即

(49)

其中

足端的角速度通过角速度叠加原理得

(50)

将式(34)代入式(50)得

ω12=G12v

(51)

其中

根据式(16)、(17)、(31)可得摆动液压缸角速度

(52)

其中

侧摆液压缸在空间的角速度为

(53)

其中

即得到了机构中所有杆件的角速度。

1.6 杆件质心的位置及速度

上液压缸活塞杆及缸体质心在空间矢量可分别表示为

(54)

(55)

式中loc1、loc2——平面机构中的矢量

同时对式(54)、(55)求导得

(56)

(57)

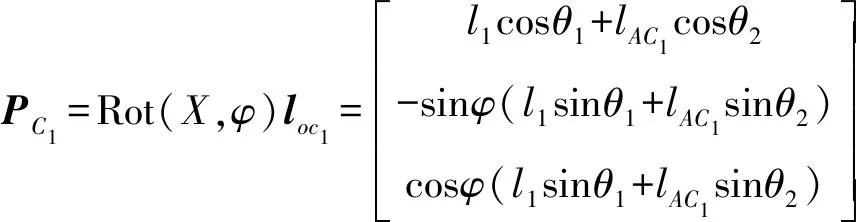

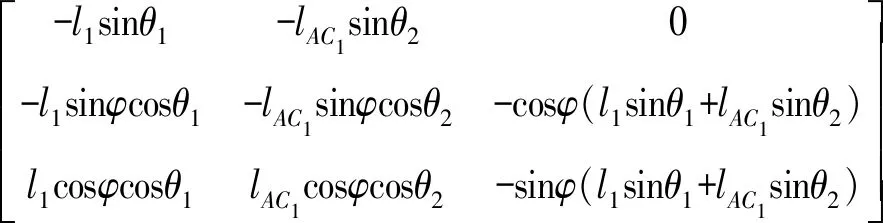

其中

将式(12)、(13)、(30)、(33)代入式(56)、(57)得

vC1=GC1v

(58)

vC2=GC2v

(59)

其中

同理,下液压缸活塞杆及缸体的质心矢量可表示为

(60)

(61)

对式(60)、(61)求导得

(62)

(63)

其中

将式(14)、(15)、(30)、(33)代入式(62)、(63)得

vC3=GC3v

(64)

vC4=GC4v

(65)

其中

杆EGH与杆FGH均是对称结构,设其质心均在G点,线速度为末端速度的一半,即

vC5=vC6=GC5v=GC6v=0.5v

(66)

由于杆EGH与杆FGH在机构中间部位,其质心位置在G点,则位置矢量为

PC5=PC6=0.5p

(67)

在空间中杆HI、JI质心的位置可分别通过矢量叠加得

(68)

(69)

对式(68)、(69)求导可得

(70)

(71)

其中

将式(13)、(15)、(30)~(32)代入式(70)、(71)得

vC7=GC7v

(72)

vC8=GC8v

(73)

其中

杆AOF及杆ODE重心的位置矢量可表示为

(74)

(75)

对式(74)、(75)求导得

(76)

(77)

其中

将式(33)、 (13)、 (15)、(30)代入式(76)、(77)得

vC9=GC9v

(78)

vC10=GC10v

(79)

架体为对称结构,中心的位置矢量为

(80)

由于此件只做纯转动,在计算动能时已计算转动动能,故可认为vC11=0。

足端位置矢量为

(81)

vC12=GC12v

(82)

式中GC12——单位矩阵

摆动缸活塞杆质心位置及缸筒质心空间位置矢量为

PC13=[0lKC13cosθ7+lMKcosθ6lKC13sinθ7+lMKsinθ6]T

(83)

PC14=[0lOQ-lNC14cosθ7lQN-lNC14sinθ6]T

(84)

对式(83)求导得

(85)

将式(30)代入式(85)得

vC13=GC13v

(86)

其中

GC13=

由于此件只作纯转动,在计算动能时已计算转动动能,故可认为vC14=0。

2 动力学建模

为了简化腿部机构动力学建模,需要假设整个机器人都是由金属材料构成,各构件认为是刚体,弹性变形忽略不计;各转轴质量较小、且转动惯量较小,认为是构件一部分,且没有绕轴线的自转;活塞及活塞杆认为是一个整体,也无绕活塞杆轴线的自转,足端导向套、足端和弹簧视为一个整体。

2.1 广义力与驱动力的映射

(87)

将式(30)代入式(87)得

(88)

2.2 各构件能量

腿部机构能量主要由各构件的动能和势能组成。对于单个腿部机构的构件主要有3个液压缸缸体、3个液压缸缸体活塞杆、腿部支架、杆EGH、杆FGH、杆AOE、杆ODF、杆EJ与杆FH及足端。

对于组成机械腿机构的所有构件相对于固定坐标系的动能为

(89)

式中In——腿部机构各构件绕其质心的惯量矩阵

mn——腿部机构各构件的质量矩阵

vCn——腿部机构各构件质心处的速度矢量

ωn——腿部机构各构件质心处角速度矢量

依据运动学分析,将ωn、vCn对应于广义速度v的表达式代入式(89)整理得

(90)

其中

组成机械腿机构的所有构件相对于固定坐标系的势能为

(91)

2.3 腿部机构动力学方程

建立动力学方程的方法有拉格朗日法[22]、虚功原理法[23]、凯恩法[24]等。由于拉格朗日方法从能量的角度出发,得到的动力学方程形式相对简单[22],所以采用拉格朗日法建立腿部机构的动力学方程,其方程形式为

(92)

其中

L=T-U

式中L——拉格朗日函数

pi——腿部参考点I的广义坐标

fi——未考虑外部负载的足端力

将式(89)、(91)代入式(92)可得

(93)

由于势能不是速度的函数[25],所以整理式(93)得

(94)

(95)

其中

对式(95)时间求导

(96)

将式(90)对p1求导

(97)

将式(91)对p1求导可得

(98)

将式(95)~(97)代入式(94)整理得

(99)

其中

同理可求得

(100)

(101)

其中

整理式(99)~(101)写成矩阵

(102)

其中

式中D——腿部机构的广义惯性矩阵

H——腿部机构的离心力和哥氏力系数

Wg——腿部机构的重力项

上述动力学方程建立的过程没有考虑腿部机构承受的外负载,设腿部机构承受的外负载为Q。因此,当考虑足端外负载时,动力学方程变为

F=f+Q

(103)

在仿生机器人行走过程中,腿部机构需要具备摆动相和支撑相。摆动相是指在机器人行走过程中腿部机构向前端或侧面迈步,足端离开地面,不受外部的负载, 则Q为零。支撑相是指腿部足端着地,支撑躯体向前或侧面行走,此时在足端承受外负载Q为足端与地面的接触力。

通过式(88)可以得出腿部机构的刚体逆动力学方程为

τ=JF

(104)

式中J——驱动力的雅可比矩阵

当腿部结构确定后,各杆件的质量、转动惯量均可由三维软件得到;当腿部机构末端运动轨迹函数确定后,即可求出末端速度、加速度,根据式(104)即可得到对应关节的驱动力。

3 动力学模型验证与分析

3.1 动力学模型验证

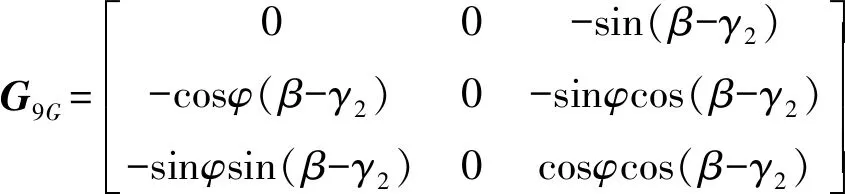

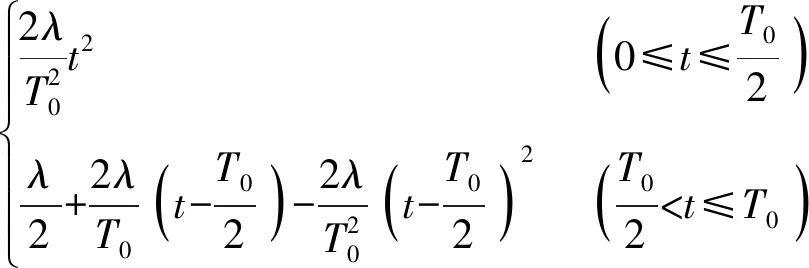

对于四足机器人的行走一般采用对角步态,对角两条腿同时处于摆动相或者支撑相。由于抛物线适应能力强,所以X向或Y向的运动轨迹可以写成

(105)

式中λ——步长,mm

T0——周期,s

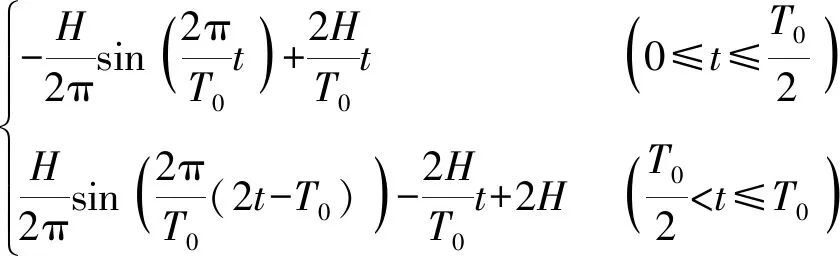

对于Z向,为了减少冲击与实现跨越障碍,采取正弦曲线,其轨迹为

(106)

式中H——抬腿高度,mm

为了验证模型的正确性,首先根据动力模型通过Matlab编程得到的3个液压缸理论力的变化曲线。然后将所建立的样机模型导入到ADAMS中,并将同样的步态通过运动学反解推导出3个液压缸的运动变化曲线,分别施加在相应的液压缸上,同时在末端在1~2 s间施加1 200 N的力,通过ADAMS软件仿真得到3个液压缸力的变化曲线。最后将两条曲线拟合,如图4a所示;并绘制出图4b理论力与ADAMS仿真力在各时刻的误差。从图4可以看出,二者曲线变化基本一致,误差在-1.731~1.774 N之间,验证了理论推导模型的正确性。

图4 验证曲线Fig.4 Verified curves

由图4可知,一条腿上3个液压缸的最大输出力均在腿部机构着地瞬间产生,与抬腿高度无关;此时对地面冲击力较大,所以在足端加了弹簧缓冲装置,避免冲击力过大,导致机构损坏;3个液压缸中最大输出力为侧摆液压缸,因为此液压缸与平面并联机构串联,且为行程放大机构,属于费力杠杆。

3.2 步长对驱动缸最大输出力的影响规律分析

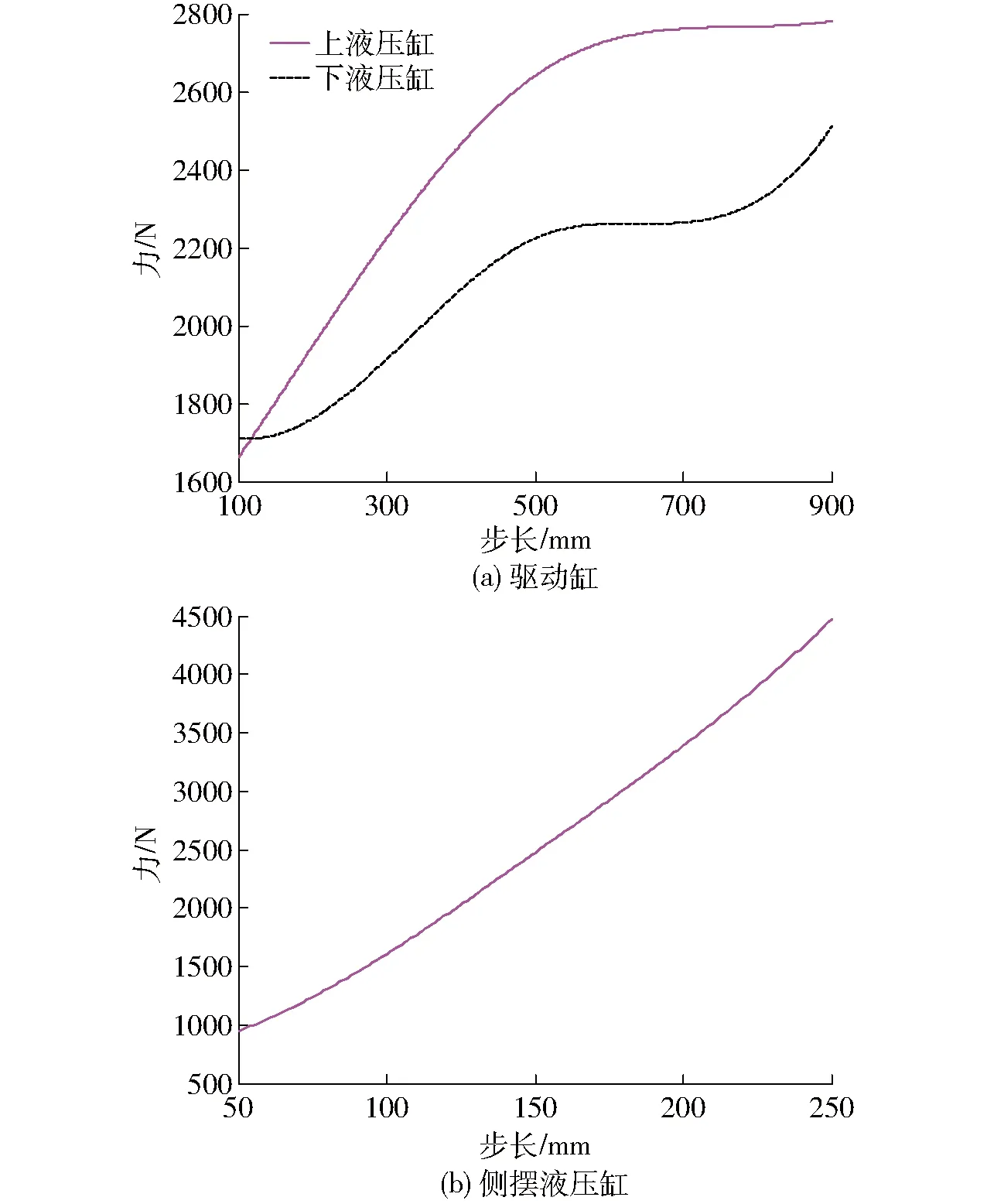

通过以上分析可知,各驱动液压缸的最大输出力产生在腿部机构着地的瞬间,所以各驱动缸在相同步态函数、相同周期下,只与步长有关。在机器人直线行走时,此时侧摆缸输出力为0。设此种步态下,机器人最大步长为900 mm、抬腿高度为150 mm时,不同步长的平面机构液压缸最大输出力规律如图5a所示。机器人侧向移动时,侧摆步长不能太大,过大会产生拌腿或侧翻。此时设抬腿高度为200 mm时,步长最大值设为250 mm时,在不同步长时侧摆缸最大输出力规律如图5b所示。

图5 步长对驱动缸最大输出力影响规律Fig.5 Effect of step length on maximum output force of drive cylinder

从图5a可以看出,在直线行走时,并联机构的两个液压缸输出最大力总体呈递增趋势,位于并联机构上方的液压缸最大输出力逐渐增大,达700~900 mm趋于平缓;位于下方的液压缸相对上缸变化稍有平缓,但也在逐渐增大的。从图5b可以看出,在侧向行走时,侧摆缸输出最大力随侧摆步长的增加接近直线递增,说明侧摆对侧摆液压缸的最大输出力影响较大。确定系统的最大压力时,应由侧摆缸的最大输出力决定,侧摆缸最大输出力的确定为系统的动力参数及腿部机构缓冲结构设计提供依据。

3.3 基于腿部动力学的能耗分析

3.3.1能耗指标建立

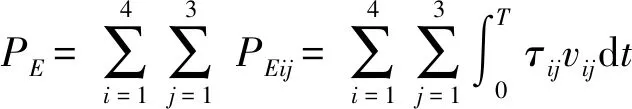

多足步行机器人能耗的影响因素有很多,如机器人结构参数、步态参数等。由于周期不同、步态参数不同、承载不同,机器人消耗的能量也不同。为了评价步行机器人在移动过程消耗能量,需要建立机器人能耗性能指标。设定四足机器人的行走周期为1 s,设定机器人的能耗性能评价指标为

(107)

(108)

式中PE——一个周期内机器人在移动过程中所有关节消耗的总能量

m——机器人自身质量与外负载质量之和

g——重力加速度

L1——1 s内机器人移动的步长

PEij——第i条腿的第j个驱动缸输出能量

τij——t时刻第i条腿第j个驱动缸输出力

vij——t时刻第i条腿第j个驱动缸输出速度

该性能指标是移动单位步长、单位质量机器人能耗的总和,且该值越小越好,代表能量利用率高。

3.3.2能耗指标分析

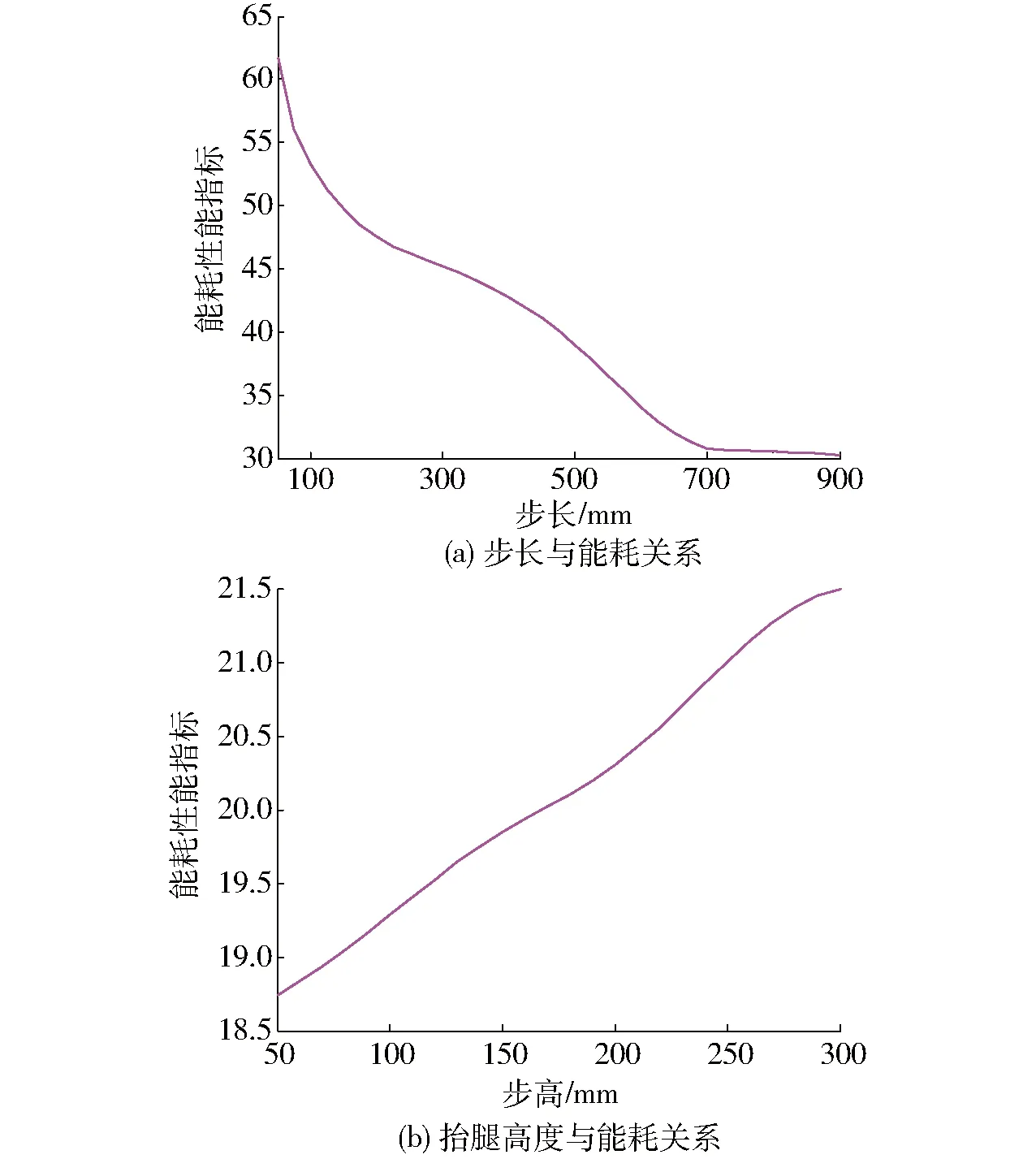

由于机器人已经完成设计,结构参数不变,步态函数采用式(105)、(106),也不变,故不考虑这两种因素对能耗的影响,本文重点考虑步态参数对能耗的影响。由于前文已设定步态周期为1 s,所以只考虑步态参数的步长、抬腿高度对移动能耗指标的影响。在行走过程中,主要分析包括直线行走和侧向行走2种步态。

图6 直行步态参数与能耗指标关系Fig.6 Relationship between walking gait parameters and energy consumption indicators

(1)当直线行走时,设定步高为100 mm,步长在100~900 mm之间变化,根据式(107)可计算出直线行走过程中不同步长的能耗性能指标,并绘制出如图6a所示的变化规律曲线。当设定步长为600 mm,抬腿高度在50~300 mm之间,根据式(107)可计算出直线行走过程中不同抬腿高度的能耗性能指标,并绘制出如图6b所示的变化规律曲线。

从图6a可看出,随着步长的增加,能耗指标单调递减,到达700~900 mm后能耗指标基本保持稳定。表明随着步长的增加,能量利用率越来越好。从图6b可以看出,随着抬腿高度的增加,能耗指标呈单调递增的趋势,说明能量利用率越来越低。因此,在直线行走时,若要节约能源,应该采取大步伐、小步高的轨迹规划策略。在满足要求条件下,步长在700~900 mm为好。

(2)当机器人侧向行走时,设定步高为50 mm,步长在50~250 mm变化,绘制的能耗性能指标与步长的变化规律如图7a所示。当步长一定,步高在50~250 mm时,绘制的能耗性能指标与抬腿高度的变化规律曲线如图7b所示。从图7a可以看出,机器人侧向移动时,能耗指标在步长50~100 mm之间随着侧向步长增加而减小,但超过100 mm时随着步长增加而单调递增,说明消耗的能量越大,在步长为100 mm能耗指标最优。从图7b可以看出,随着侧向抬腿高度的增加,能耗指标呈单调递增的趋势,说明能耗越来越大。因此,在机器人侧向行走时,应采取步长为100 mm左右、小步高的轨迹控制策略。

4 结论

(1)针对串并混联四足仿生机器人腿部机构进行了运动学分析,建立了各构件速度与末端线速度的显式表达式;通过各构件的显式表达式推导出正动力学方程,并建立了逆动力学方程。

(2)通过实例绘制了理论推导曲线和ADAMS虚拟样机仿真曲线,验证了理论推导的正确性。仿真结果表明,驱动缸在腿部足端接触地的瞬间产生最大输出力;分析得到了不同步长情况下,各驱动液压缸最大输出力的变化规律;在有侧向移动的步态中,3个驱动缸中的侧摆缸输出力最大。

(3)建立了仿生机器人的能耗性能指标,分析了不同步态参数对能耗性能指标的影响规律,得到了减少能耗的方法。

图7 侧向行走步态参数与能耗关系Fig.7 Relationship between lateral walking gait parameters and energy consumption