航天器冲击防护用热塑性仿生复合材料的弯曲性能研究

2019-04-25陈昊宇胡建星张品亮龚自正

陈昊宇,殷 莎,胡建星,张品亮,龚自正,许 骏*

(1. 北京航空航天大学 交通科学与工程学院;2. 北京航空航天大学 先进载运科学研究中心: 北京 100191;3. 北京卫星环境工程研究所,北京 100094)

0 引言

纤维增强复合材料具有轻质、高比刚度、高比强度,以及可设计、工艺性好等优点,目前已广泛应用于航空航天等领域[1-3]。固体火箭发动机采用玻璃纤维壳体可以较钢制壳体质量减少50%以上,大大提升火箭运载能力。在飞机结构设计方面,复合材料主要应用于水平安定面、尾翼、机身等,可使飞机结构质量减少10%~40%,成本降低15%~30%[3]。复合材料易发生脆性失效,在航空航天领域常见的冲击、大过载等恶劣工作状态下,易出现基体、纤维的断裂、分层等局部失效。先进复合材料可通过合理控制局部失效的萌生和扩展来提升韧性。自然界中,一些甲壳类动物的外骨骼具有超强的强度与断裂韧性[4-5]。通过显微观察发现,这些生物材料中存在纤维螺旋铺层的微结构[5-6]。为借鉴这种结构研制高强度仿生材料,研究螺旋铺层结构的失效机理意义重大。Cheng等人模仿甲壳虫鞘翅外骨骼微结构,发现螺旋铺层复合材料在弯曲刚度、强度方面较准各向同性铺层材料具有优势[7]。Weaver等人观察了裂纹偏转的三维形貌,阐释了生物材料螺旋铺层中的裂纹偏转机理[8]。Suksangpanya等人在2017年通过理论分析研究了螺旋铺层复合材料中裂纹的螺旋分布对于应力强度因子的影响,发现在裂纹前端局部断裂模式的改变减小了局部断裂能释放率,增大了裂纹扩展所需的能量[9]。Tan等人分析了螺旋铺层方案中不同螺旋角、层数和对称性等因素对于层合板在准静态压痕加载下的失效形式和极限承载能力的影响。该研究通过CT扫描和有限元模拟揭示了交叉铺层和螺旋铺层等层合板内部的裂纹和分层的分布以及随加载过程的演化[10-12]。然而,关于螺旋铺层复合材料在弯曲载荷下的力学性能和裂纹扩展过程的研究有限。

本研究通过热塑性3D打印制备复合材料样品,进行了弯曲载荷下实验研究,分析了螺旋铺层方案与传统铺层方案的失效形式及断裂韧性的区别,并通过高倍率显微观察裂纹形貌,揭示了其裂纹扩展的过程。

1 三点弯实验

1.1 试样设计与制备

本文采用热塑性3D打印工艺(VARI)制备复合材料试样,如图1所示。区别于传统复合材料制备方法,在本工艺过程中,热塑性基体在打印加热喷头处熔融并与碳纤维丝混合,挤出的混合体按照编程路径铺放,自然冷却后形成纤维基体结合紧密的复合材料。制备的样品具有纤维连续、纤维取向精确的特点[13]。本研究打印的试样外形符合ASME-D7264/D7264M-15标准[14]。螺旋铺层方案为[0/16.36/32.73/49.09/65.45/81.82/98.18/114.54/130.91/147.27/163.64/180]S;同时制备准各向同性复合材料,其铺层方案为[0/±45/90]3S,用以对比两者的弯曲力学性能。2种方案中的0°方向与试样的长度方向(x方向)一致。

图1 热塑性 3D 打印制备复合材料原理Fig. 1 Scheme of thermoplastic composite 3D printing

1.2 实验过程

采用INSTRON 8801试验机对试样进行准静态弯曲加载。根据ASME-D7264/D7264M-15标准确定夹具的支撑跨距、圆柱压头半径等参数,实验设备和样品如图2所示。加载速率设为1 mm/min。为保证实验数据可信,每种铺层方案采用3个相同试样进行重复实验。

图2 三点弯实验设备和试样Fig. 2 Three-point-bending testing equipment and sample

1.3 实验结果

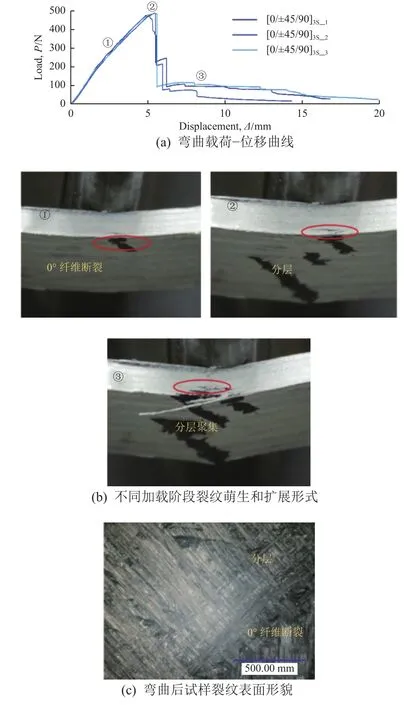

实验结果如图3和图4所示。由图3(a)和图4(a)可知,三点弯实验的结果重复性良好、可信。由图3(a)、(b)和图4(a)、(b)可知,2 种铺层方案的弯曲加载历程均可分为3个阶段。首先材料发生弹性变形,试样在弯曲载荷下拉伸,侧应力随载荷增加而增大,2种铺层方案均出现了0°纤维断裂,故两者的第1次峰值载荷接近。弯曲实验之后,采用Keyence®高倍率超景深显微系统对样品进行观察,可清晰观察到裂纹表面的三维形貌,为分析裂纹扩展路径提供了现象依据。在0°纤维断裂后,准各向同性铺层在加载点附近不断出现分层,导致其承载能力迅速下降;螺旋铺层也出现了较为严重的穿层裂纹,并在试样厚度方向连续螺旋上升。图4(c)中黄色线条越粗代表该层裂纹断面在z方向上高度越高。

图3 准各向同性铺层方案三点弯实验结果Fig. 3 Quasi-isotropic laminating sequence samples

图4 螺旋铺层方案三点弯实验结果Fig. 4 Helicoidal laminating sequence samples

2 理论分析与讨论

2.1 刚度理论计算

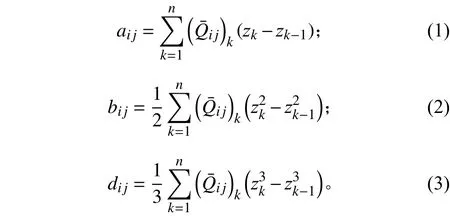

根据层合板经典刚度理论,复合材料层合板的面内刚度矩阵、耦合刚度矩阵和弯曲刚度矩阵的计算式分别为:

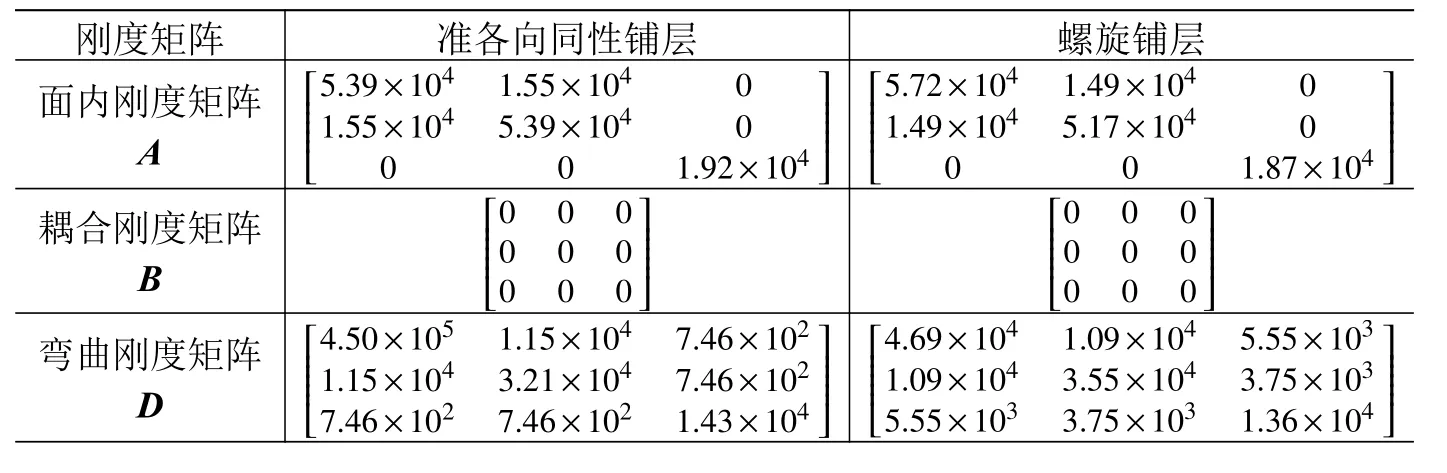

参照文献[15]中相同材料的性能参数,取E11=29.998 GPa,E22=9.366 GPa,ν12=0.301,G12=4.13 GPa,计算螺旋铺层和准各向同性铺层的刚度矩阵,结果见表1。其中对称铺层的耦合刚度矩阵B为零阵。一般认为,弯曲矩阵系数d11、d22分别决定复合材料梁在转矩Mx、My纯弯曲状态下的刚度。对比表1中弯曲矩阵系数d22可以看出,螺旋铺层层合板的该系数较传统铺层提升了10.94%,因此,螺旋铺层层合板的弯曲刚度也会有较大提升。

表1 2种铺层方案的刚度矩阵Table 1 Stiffness matrix of two laminating sequences

2.2 刚度与韧性

三点弯载荷下,材料的弯曲刚度为

式中:L为试样两端简支的跨距;m为载荷−位移曲线中初始弹性段的斜率;b、h分别为试样的宽度、厚度。

材料的弯曲强度,即材料受拉伸侧最大应力为

式中P为材料的极限弯曲承载力。

取材料承载能力下降到峰值承载能力20%处的位移为材料的失效位移。

总结螺旋铺层复合材料的弯曲刚度、弯曲强度及失效位移如表2所示,各项性能均取3个重复试样的平均值。可以看出,螺旋铺层复合材料的弯曲刚度较准各向同性铺层提升了18.27%,与刚度矩阵理论分析结果一致;强度与准各向同性铺层接近,失效位移大幅减小。由图3(a)和图4(a)可以看出,螺旋铺层试样在经历第1次载荷下降后承载能力在长时间内保持稳定,直到结构彻底失效;而准各向同性铺层则在第1次载荷下降后快速失去承载能力,未出现前者具有的载荷平台段。

表2 2种铺层方案的弯曲载荷下力学性能对比Table 2 Comparison of flexural mechanical properties of two laminating sequences

2.3 裂纹的萌生与扩展

由于螺旋铺层的层间错配角较小,裂纹可以连续从多层的层内平行纤维之间穿过,避免了可能导致结构整体失效的分层现象。所以,螺旋铺层虽然出现了较为严重的穿层裂纹,但裂纹在试样厚度方向上连续螺旋上升,其尖端越来越远离加载点位置,应力减小,导致裂纹在较长加载时间内不易发生扩展,故而保持了较长的承载力平台段。

3 结束语

本文模仿甲壳类动物的外骨骼微结构,采用3D打印增材制造技术制备得到一种热塑性仿生复合材料,并进行了三点弯实验。基于经典层合板理论,螺旋铺层复合材料的理论弯曲刚度与实验测得的结果一致。通过观察裂纹扩展过程,螺旋铺层复合材料未出现大量分层现象;且随着穿层裂纹的螺旋扩展,裂纹尖端逐渐远离加载点位置,增加了裂纹扩展的难度。因此螺旋铺层复合材料在三点弯加载中有较长的承载力平台段,不易发生整体结构破坏。与传统准各向同性铺层的复合材料相比,仿生螺旋铺层复合材料在刚度和断裂韧性上表现更为优异。本研究可为螺旋铺层仿生复合材料的工程应用提供参考。