玻璃钢空间碎片防护构型性能的实验研究与仿真分析

2019-04-25赵君尧文雪忠

赵君尧,柳 森,文雪忠,黄 洁,李 毅

(中国空气动力研究与发展中心 超高速碰撞研究中心,绵阳 621000)

0 引言

日益恶化的空间碎片环境对在轨运行航天器的安全构成了极大的威胁[1]。空间碎片以极高的速度在空间运行且数量庞大,对于cm级尺寸以下的碎片,只有靠航天器外表的防护构型进行抵御防护,因此设计研究比强度高、抵御碎片性能佳的防护构型一直是空间碎片防护领域的研究重点之一[2]。

国内外已经开展了大量防护构型性能的相关研究。在经典的Whipple构型基础上进行改进是目前设计新型防护构型的主要方式,改进方法包括改变防护构型材料和增加填充层构造多层防护构型等。轻质复合材料具备质轻而硬、机械强度高、性能稳定等优点,可作为防护构型的重要组成部分[3]。如采用高强高模聚乙烯复合材料作为缓冲屏[4],采用木层等材料作为填充层[5]等举措或能有效提高防护构型在碎片超高速撞击下的防护性能。

玻璃钢,又称玻璃纤维增强复合材料(FRP),是一种新型高性能材料,常用于航空、航天、医学、机械、建筑等领域,具有轻质高强、耐腐蚀等特点,能显著改善工程结构的性能[6]。已有相关研究对玻璃钢材料防护空间碎片的性能进行了初步探索[7-8],认为其具有较好的防护性能,在空间碎片防护领域应用前景极佳。但上述研究所依据的状态数据较少,且未对玻璃钢材料处于不同安放位置时防护构型的性能进行比较分析。

本文设计了玻璃钢填充层以及玻璃钢铝板贴合后壁2种防护构型,通过超高速撞击实验和数值仿真的方法,分析探究了这2种玻璃钢防护构型与等面密度Whipple构型的防护性能差异,并对玻璃钢材料特点及其安放位置对防护构型性能的影响进行了研究。

1 防护构型设计

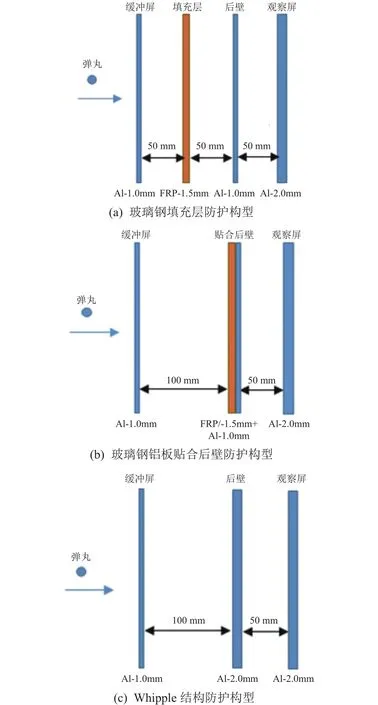

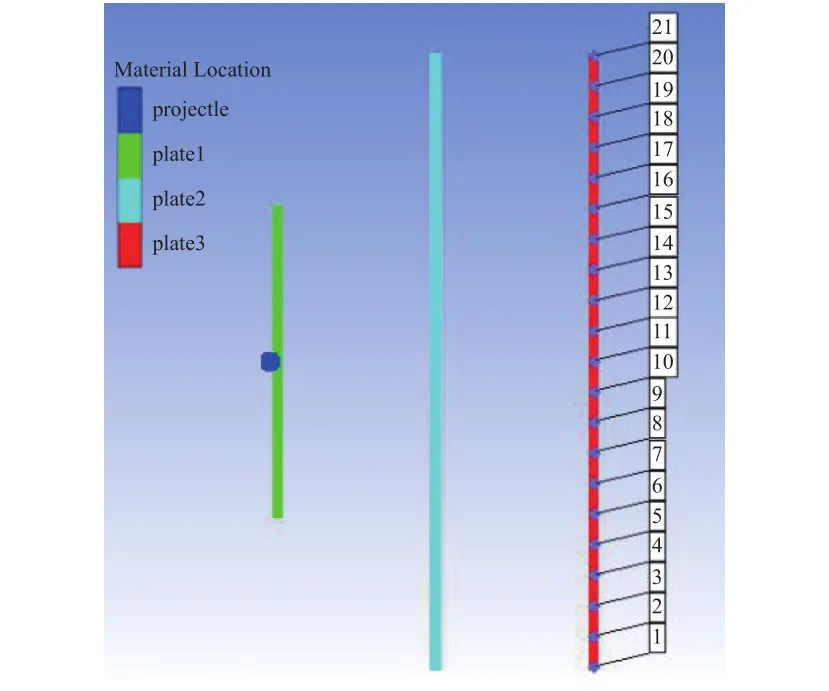

本文设计了2种含玻璃钢的防护构型:一种是将玻璃钢设置为填充层材料,缓冲屏、填充层、后壁分别为1.0 mm厚铝板、1.5 mm厚玻璃钢板、1.0 mm厚铝板;另一种防护构型将1.5 mm厚玻璃钢板与1.0 mm厚铝板贴合作为后壁结构替代Whipple结构的铝制后壁,缓冲屏仍使用1.0 mm厚铝板。另设置缓冲屏为1.0 mm厚铝板、后壁为2.0 mm厚铝板的Whipple结构作为对比。3种防护结构如图1所示,每种防护构型后方50 mm处均放置2.0 mm厚铝观察屏。本文选用玻璃钢密度为1.85 g/cm3,铝合金密度为2.785 g/cm3,则玻璃钢填充层构型、玻璃钢铝板贴合后壁构型、Whipple构型的总面密度分别为 0.834 5、0.834 5、0.835 5 g/cm2,满足等面密度的对比研究条件。

图1 3种防护构型结构示意Fig. 1 The structure of three kinds of protective configurations

2 弹道极限公式

本文拟对碎片以4.7 km/s的速度撞击防护构型的情况进行研究,首先根据NASA的Christiansen给出的预测方程[9],计算上文所设计Whipple结构防护构型失效的弹丸临界尺寸。当碎片速度在3~7 km/s时,Whipple结构防护构型失效的弹丸临界尺寸计算公式为

式中:dc为防护构型失效的弹丸临界直径,cm;tw为Whipple结构的后壁厚度,cm;σ为后壁屈服强度,ksi;tb为 Whipple结构的缓冲屏厚度,cm;ρp为弹丸密度,g/cm3;ρb为缓冲屏密度,g/cm3;S为缓冲屏后端距后壁前端水平距离,cm;vn=vcosθ,为弹丸速度的垂直分量,km/s,其中,v为弹丸速度,km/s,θ为冲击角度,°,当θ=0时表示弹丸垂直撞击靶板。

将防护构型几何参数、实验状态参数以及2A12铝相关物性参数代入式(1),计算得到在弹丸速度为4.7 km/s的情况下,Whipple结构防护构型失效的弹丸临界直径理论值为2.83 mm。根据文献[7-8]对玻璃钢材料防护性能的探究结果,初步预计玻璃钢防护构型的性能优于Whipple结构,即玻璃钢防护构型击穿破坏的弹丸临界直径理论值大于2.83 mm,同时考虑弹道极限方程估算弹丸临界直径与实际实验Whipple结构构型被击穿的弹丸临界直径可能存在一定误差,故采用直径稍大于2.83 mm的弹丸撞击防护构型,将可能得到Whipple结构构型被击穿,而2种玻璃钢防护构型未被击穿或损伤程度明显小于Whipple结构的结果,使得实验所得3种防护构型毁伤情况有明显的差异,便于对它们的性能优劣进行更直观的对比。因此,本文最终选用直径为4.0 mm的铝球开展超高速撞击实验,以使实验结果尽可能符合上述理论预期,同时玻璃钢防护构型不会被严重损毁击穿。

3 超高速碰撞实验

实验在中国空气动力研究与发展中心的超高速碰撞靶(见图2)上开展[10],3次实验的铝弹丸直径均为4.0 mm,撞击速度范围为4.64~4.80 km/s,采用垂直入射方向。

图2 超高速碰撞靶Fig. 2 Hypervelocity impact ballistic range

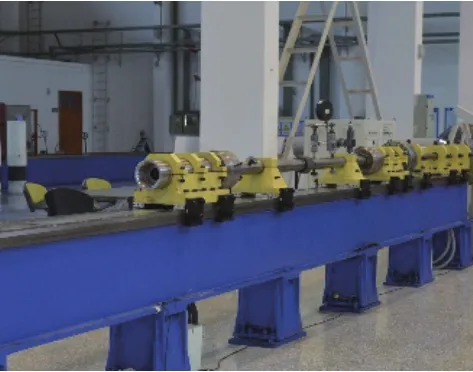

玻璃钢填充层构型受铝球撞击(v=4.67 km/s)后损伤情况如图3所示:缓冲屏与玻璃钢填充层均被击穿;后壁未被击穿,仅背面出现轻微鼓包,且正面分布有极微小弹坑;观察屏上无明显痕迹。

图3 玻璃钢填充层防护构型损伤情况Fig. 3 The damage for the configuration with FRP filled layer

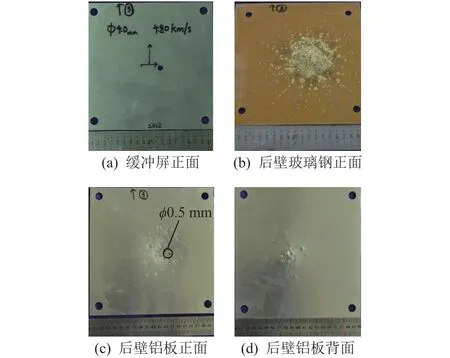

玻璃钢与铝板贴合后壁构型受铝球撞击(v=4.80 km/s)后损伤情况如图4所示:缓冲屏与后壁玻璃钢均被击穿;后壁铝板正面有大量明显弹坑,背面有大量明显较大鼓包,且有1个约φ0.5 mm的微小穿孔;观察屏上无明显撞击痕迹。

图4 玻璃钢铝板贴合后壁构型损伤情况Fig. 4 The damage for the configuration with FRP-Al rear wall

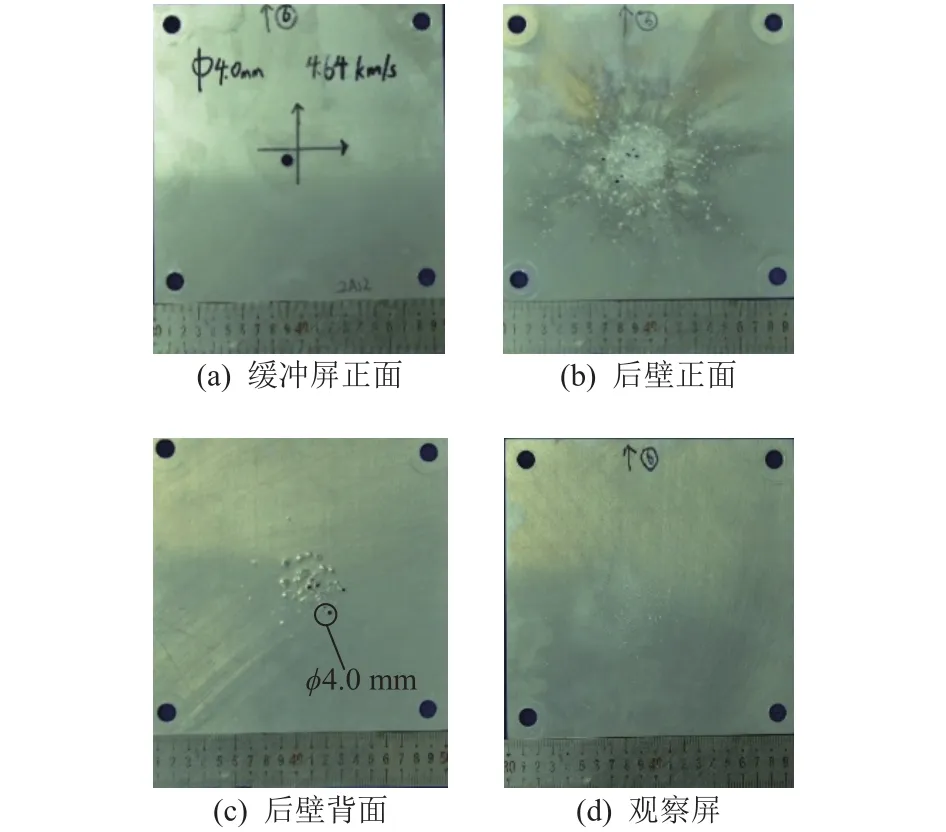

Whipple结构受铝球撞击(v=4.64 km/s)后损伤情况如图5所示:缓冲屏与后壁均被击穿;后壁正面形成了大量弹坑,并在其背面观测到大量明显鼓包,且出现了9个较明显的穿孔,最大穿孔直径约为4.0 mm;观察屏上也留下了较明显撞击痕迹。

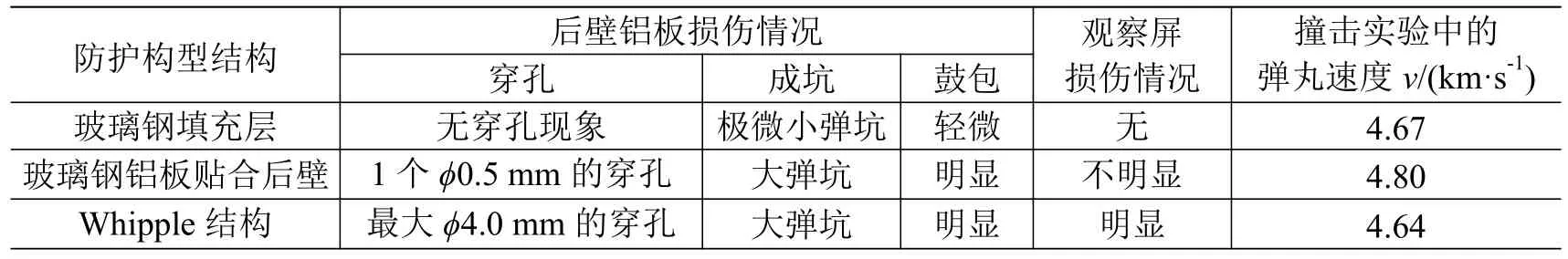

总结对比3种构型在弹丸撞击下的损伤情况,见表1。根据实验结果可得出结论:当直径4.0 mm的球形铝弹丸以4.64~4.80 km/s的速度分别垂直撞击3种防护构型时,玻璃钢填充层构型防护效果最佳,玻璃钢铝板贴合后壁构型次之,Whipple结构构型防护效果最差。

图5 Whipple结构防护构型损伤情况Fig. 5 The damage for the Whipple configuration

表1 3种防护构型受撞击后损伤情况对比Table 1 The damage for three kinds of configurations

4 数值仿真

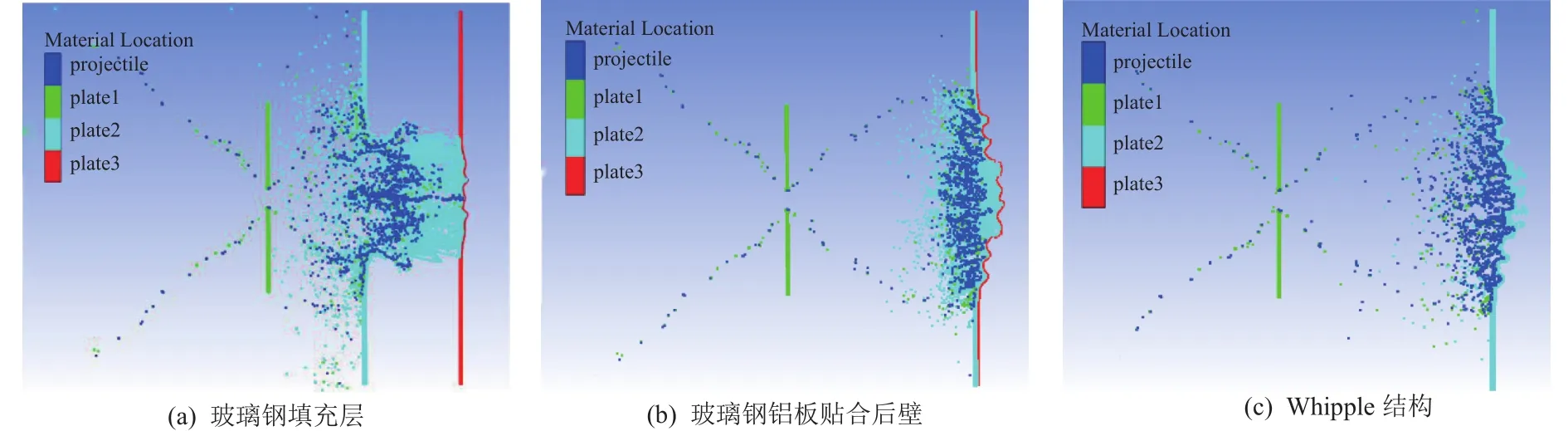

运用Autodyn软件对上述3种防护构型超高速撞击的过程进行数值仿真。采用SPH方法在二维对称条件下对防护构型建模,并选用相同尺寸的粒子对所建模型进行填充,铝和玻璃钢分别采用Autodyn材料库中的AL2024T351和GLASS-EPXY材料模型,其中铝球弹丸与铝板仿真采用Shock状态方程、Johnson Cook强度模型,玻璃钢结构仿真采用Puff状态方程、Von Mises强度模型。仿真选定撞击弹丸直径为4.0 mm、撞击速度为4.7 km/s,仿真结果如图6所示。将仿真结果中各防护构型受撞击后的击穿、鼓包等特征与实验结果进行对比后发现:仿真所得结果显示的后壁损伤情况与实验结果一致,Whipple结构与玻璃钢铝板贴合后壁构型均出现了明显的鼓包与穿孔情况,且Whipple结构的损伤最为严重。

图6 3种防护构型受撞击仿真图像Fig. 6 The simulation of three configurations after being impacted

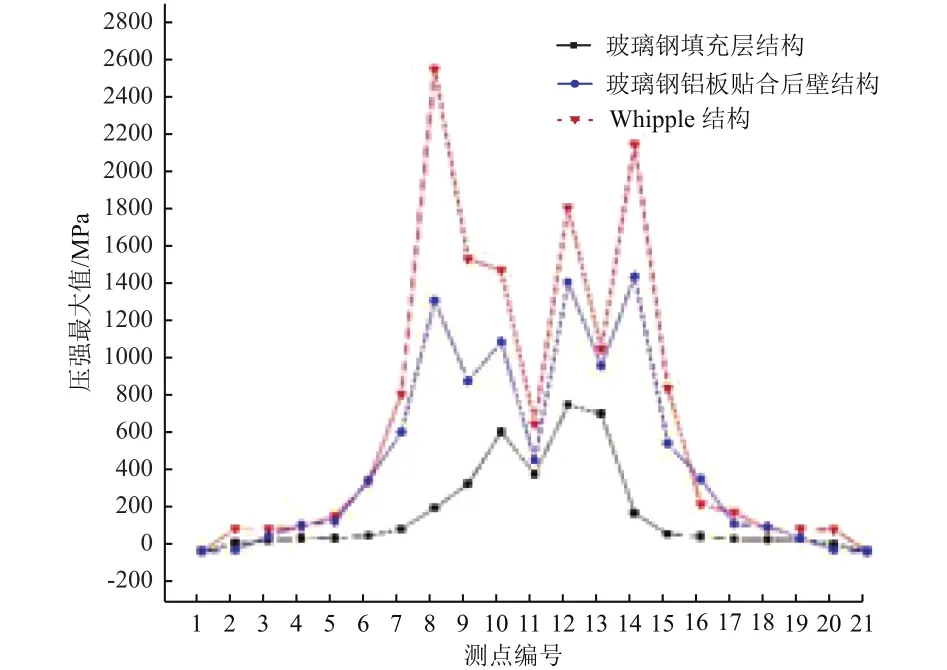

实验选定3种防护构型的最后层板壁作为观测目标,在板壁上等间距选取21个点(图7以玻璃钢填充层防护构型为例显示),绘制各点在冲击过程中承受压强的最大值随点位置变化的关系如图8所示。后壁中心区域(点7~点15)压强的变化可初步反映防护构型后壁受冲击的情况,玻璃钢填充层构型在该区域内压强最大值均明显小于其他2种构型,说明其后壁中心区域受冲击的强度最弱,进一步证明该构型对碎片冲击具有更好的防护效果。

图7 仿真条件下后壁观测点分布情况Fig. 7 The distribution of observing points on the rear wall under simulated condition

图8 仿真得到防护构型后壁压强最大值随位置变化曲线Fig. 8 The simulated relationship between the maximum pressure on the rear wall and the point location

同时选取板壁中心点(点11)进行分析,绘制3种防护构型受冲击过程中该点的压强变化曲线,如图9所示:受冲击后,玻璃钢填充层防护构型后壁中心点处的压强呈现多次振荡变化,分析是由于经玻璃钢填充层作用后,后壁中心区域将产生多道冲击波,冲击波在板内反射并相互作用导致了冲击振荡效应的产生;玻璃钢铝板贴合后壁构型后壁中心点处的压强经由短暂的瞬时振荡后从一个极大值开始衰减,当碎片冲击在贴合后壁结构上时,所产生冲击波几乎同时作用于后壁中心区域,因此,该区域呈现四周受拉伸的状态,最终产生明显鼓包;Whipple防护构型后壁中心点处的压强经短暂振荡后逐渐趋于平缓,这是因为冲击弹丸经缓冲铝板作用后撞击在后壁上并产生冲击波系,该冲击波系经短暂反射传播后逐渐被耗散掉。

图9 仿真得到3种防护构型后壁中心点压强随时间变化曲线Fig. 9 The simulated pressure against time on the central point

数值仿真更进一步验证了实验所得3种防护构型的防护性能,由各防护构型后壁中心处的压强变化情况可得到初步结论:使得冲击波在后壁内反复振荡的构型可能具有更好的防护效果。

5 结束语

综合实验与仿真分析结果,针对3种等面密度的防护构型,本文认为玻璃钢填充层防护构型与玻璃钢铝板贴合后壁防护构型相对于常规的Whipple结构防护构型,具有更好的防护效果,其中玻璃钢作为填充层时构型防护效果最佳。其原因可能是碎片在穿透玻璃钢时能量被玻璃钢填充层大量吸收耗散,破碎后的碎片撞击能量大幅减小,对后壁铝板的冲击损伤被最大程度降低。同时,仿真还显示当碎片撞击玻璃钢填充层防护构型时,其后壁中心区域将产生多道冲击波,冲击波在板内反射并相互作用导致了冲击振荡效应,该效应可能使得冲击能量被大幅耗散掉,从而导致该结构防护构型具备更好的防护性能。

本文初步验证了采用文中所设计的玻璃钢防护构型,能够在不增加防护构型整体尺寸和质量的情况下提升对空间碎片的防护效果。下一步将对处于相同安放位置的等面密度玻璃钢与铝合金结构的防护性能进行对比,进一步补充论证玻璃钢防护构型的性能优势。