从刚果(金)某铜钴氧化矿石中直接还原浸出铜钴

2019-04-17于文圣

于文圣

(中国有色集团刚果矿业有限公司,刚果(金) 加丹加卢本巴希)

刚果(金)的铜钴资源中,钴与铜密切伴生,为典型的砂页岩型沉积矿床[1-2],矿石铜钴品位2%~9%[3]。矿石中,铜矿物主要为孔雀石、赤铜矿、黑铜矿、蓝辉铜矿、铜蓝、磷铜矿及蓝铜矿等,钴矿物主要为钴白云石、水钴矿及菱钴矿等,刚果(金)的铜钴矿石主要采用酸浸—溶剂萃取—不溶阳极电积工艺处理[4-6]。酸浸方案主要有以下几种:一是常规硫酸浸出;二是选择性浸出,即先浸铜后浸钴;三是直接还原浸出。直接还原浸出只需一步即可将铜、钴溶出,相比选择性浸出工艺流程短,操作简单;与常规硫酸浸出相比,铜、钴回收率高。因此,对刚果(金)铜钴氧化矿石进行直接还原浸出研究。

矿石中,钴大部分以水钴矿形式存在,浸出时必须加入还原剂将钴还原。所用还原剂主要有焦亚硫酸钠[7]、二氧化硫[8]、硫酸亚铁[9]、亚硫酸钠[10-14]。用硫酸亚铁作还原剂,浸出效果较好,但Fe2+的引入导致浸出液中铁含量升高,给后续净化除铁造成困难,钴损失加大;用二氧化硫作还原剂,操作及浸出过程不可避免会有SO2气体逸出;焦亚硫酸钠比亚硫酸钠的还原性强,较二氧化硫的使用更为方便,刚果(金)当地的湿法冶炼企业大多采用焦亚硫酸钠作还原剂。试验以焦亚硫酸钠为还原剂,采用直接还原浸出技术,以期实现铜、钴最大限度浸出。

1 试验部分

1.1 试验原料与试剂

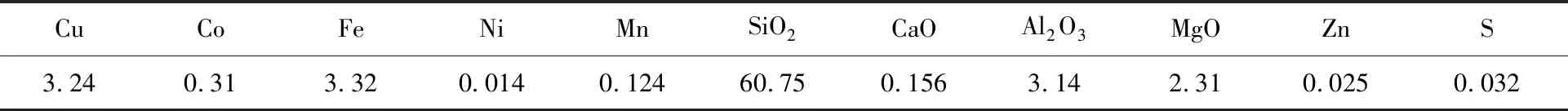

试验原料:钴氧化矿石,由中国有色集团刚果矿业有限公司提供,主要化学成分见表1。矿石中耗酸的碱性氧化物,如氧化钙、氧化镁和氧化铝等含量较低,铁质量分数为3.32%,有回收价值的金属元素主要是铜和钴。铜的物相主要是自由氧化铜和结合氧化铜,占98.64%;钴的主要物相是氧化钴(58.06%),其次是碳酸盐中的钴(30.2%)和其他形式的钴(11.74%)。

表1 铜钴氧化矿石主要化学成分 %

主要试剂:浓硫酸,分析纯,96%~98%;焦亚硫酸钠,工业级。

1.2 试验仪器

试验主要仪器:振动磨样机,振动套筛,数显磁力搅拌器,数显pH计,旋片式真空泵,抽滤瓶,布氏漏斗,电子天平,电热恒温鼓风干燥箱等。

1.3 试验原理与方法

试验原理:以焦亚硫酸钠作还原剂,硫酸为浸出剂,直接还原浸出铜钴氧化矿,矿石中的铜及二价钴与硫酸反应生成可溶性CuSO4与CoSO4;矿石中的三价钴在焦亚硫酸钠作用下被还原成二价钴,之后被硫酸浸出。直接还原浸出化学反应为:

(1)

(2)

4CoSO4+Na2SO4+3H2O。

(3)

试验方法:将100 g试样放入1 000 mL烧杯中,按一定液固体积质量比制成矿浆;将烧杯置于数显磁力搅拌器上,启动搅拌及加热按钮;向烧杯中缓慢加入一定量硫酸,待温度达到设定温度时,通过胶管将高位槽内的焦亚硫酸钠溶液沿烧杯内壁从底部滴加入矿浆中,并开始计时;反应结束后进行固液分离,得到浸出液和浸出渣;浸出渣用水洗涤2次,洗涤时洗水与渣体积质量比为1/1;浸出液与洗液合并,分析钴、铜质量浓度;浸出渣烘干、称重,分析钴、铜质量分数;根据渣质量和渣中铜、钴质量分数分别计算钴、铜浸出率。

2 试验结果与讨论

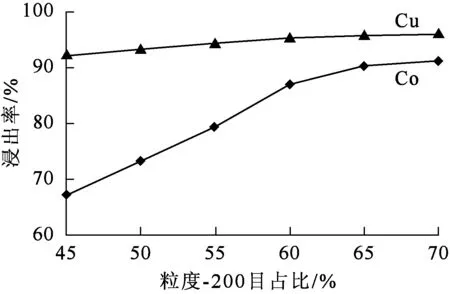

2.1 矿石粒度对铜、钴浸出率的影响

试验条件:矿石质量100 g,硫酸加入量为矿石质量的9.5%,液固体积质量比3/1,焦亚硫酸钠加入量为理论量的1.5倍,浸出时间120 min,常温(不加热)。矿石粒度对铜、钴浸出率的影响试验结果如图1所示。可以看出:铜浸出率受矿石粒度影响不大,-200目矿石占45%以上时,铜浸出率均大于92%;钴浸出率则随矿石粒度减小而显著提高。这主要是因为铜钴氧化矿石中大部分钴与不可溶性脉石并不是相互嵌布结构,磨矿粒度越细,比表面积越大,与还原剂、浸出剂接触概率越大,反应越彻底。考虑到磨矿成本、浸出后矿浆过滤性能及后续溶液处理要求,确定矿石粒度以-200目占60%为宜。

图1 矿石粒度对铜、钴浸出率的影响

2.2 硫酸加入量对铜、钴浸出率的影响

试验条件:矿石质量100 g,矿样粒度-200目占60%,液固体积质量比3/1,焦亚硫酸钠加入量为理论量的1.5倍,常温(不加热)下搅拌浸出120 min。硫酸加入量(与矿石质量比)对铜、钴浸出率的影响试验结果如图2所示。

图2 硫酸加入量对铜、钴浸出率的影响

图2看出,随硫酸加入量增加,铜、钴浸出率均提高。铜钴氧化物的直接还原浸出过程是一个耗酸过程,酸用量多反应更充分;矿石中的杂质也需要消耗一定量酸,表现在硫酸加入量增大到10%后,铜、钴浸出率都略有升高。考虑到经济因素及后续溶液处理要求,确定硫酸加入量(与矿石质量比)以不低于10%为宜。

2.3 浸出时间对铜、钴浸出率的影响

试验条件:矿石质量100 g,矿石粒度-200目占60%,液固体积质量比3/1,硫酸加入量为矿石质量的10%,焦亚硫酸钠加入量为理论量的1.5倍,常温(不加热)下搅拌浸出。浸出时间对铜、钴浸出率的影响试验结果如图3所示。可以看出:铜、钴浸出率随浸出时间延长而提高;浸出60 min后,铜浸出率变化不大;浸出180 min时,钴浸出率达最大90.64%。试验条件下,铜浸出率均在91%以上,说明矿石中含铜矿物与硫酸反应较易进行。综合考虑,确定浸出时间以120 min为宜。

图3 浸出时间对铜、钴浸出率的影响

2.4 还原剂加入量对铜、钴浸出率的影响

试验条件:矿石质量100 g,矿石粒度-200目占60%,液固体积质量比3/1,硫酸加入量为矿石质量的10%,常温(不加热)下搅拌浸出120 min。还原剂焦亚硫酸钠加入量对铜、钴浸出率的影响试验结果如图4所示。

图4 还原剂加入量对铜、钴浸出率的影响

由图4看出:随还原剂用量增加,铜浸出率变化不大,均在95.5%以上,说明还原剂的加入对铜浸出率影响较小;而钴浸出率随还原剂加入量增加而迅速提高,当还原剂加入量为理论量的1.5倍时,钴浸出率提高到87.24%,之后提高幅度变小。说明矿石中以水钴矿形式存在的钴,在一定量还原剂存在条件下可被浸出。综合考虑,确定还原剂加入量为理论量的1.5倍为宜。

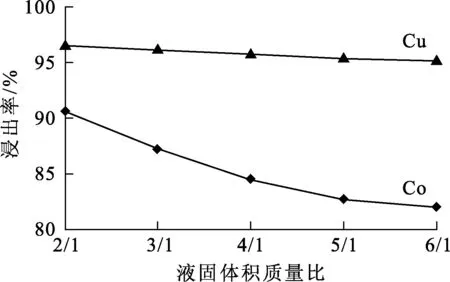

2.5 液固体积质量比对铜、钴浸出率的影响

试验条件:矿石质量100 g,矿石粒度-200目占60%,硫酸加入量为矿石质量的10%,焦亚硫酸钠加入量为理论量的1.5倍,常温(不加热)下搅拌浸出120 min。液固体积质量比对铜、钴浸出率的影响试验结果如图5所示。

图5 液固体积质量比对铜、钴浸出率的影响

由图5看出,随液固体积质量比增大,铜、钴浸出率都略有降低。在硫酸加入量一定条件下,随液固体积质量比增大,始酸浓度降低,从而导致浸出强度下降。液固体积质量比过大会导致浸出和液固分离过程负荷加大,所以综合考虑,液固体积质量比以3/1较为适宜。

2.6 浸出温度对铜、钴浸出率的影响

试验条件:矿石质量100 g,矿石粒度-200目占60%,液固体积质量比3/1,硫酸加入量为矿石质量的10%,焦亚硫酸钠加入量为理论量的1.5倍,搅拌浸出时间120 min。浸出温度对铜、钴浸出率的影响试验结果如图6所示。

图6 浸出温度对铜、钴浸出率的影响

温度会对浸出过程产生多方面影响:浸出温度升高,固体颗粒中可溶物质在溶液中的溶解度增大,从而使浸出速度加快;此外,升高温度可降低浸出液黏度,有利于物质扩散,从而可加快浸出速度。由图6看出,温度对钴浸出率影响较明显:常温下,钴浸出率为87.33%;温度升至60 ℃时,钴浸出率达96.84%;但温度升高对铜浸出率影响不大。综合考虑,确定浸出在常温(不加热)下进行即可。

2.7 优化条件下的综合试验

根据单因素试验结果,确定优化试验条件为:矿石粒径-200目占60%,矿石质量200 g,液固体积质量比3/1,硫酸加入量为矿石质量的10%,焦亚硫酸钠加入量为理论量的1.5倍,常温下浸出120 min。在此条件下进行综合试验,结果见表2。可以看出,优化条件下,铜、钴浸出率分别为96.16%和87.33%。

表2 优化条件下的试验结果

3 结论

用焦亚硫酸钠作还原剂、硫酸作浸出剂,采用直接还原浸出法从刚果(金)某铜钴氧化矿中浸出铜、钴是可行的。矿石中的铜及二价钴与硫酸反应生成可溶性CuSO4与CoSO4;矿石中的三价钴在焦亚硫酸钠作用下先被还原成二价钴,之后再与硫酸反应生成CoSO4。铜的浸出受还原剂影响不大。适宜条件下,铜、钴浸出率分别为96.16%和87.33%,浸出效果较好。