酸性气管线的腐蚀穿孔原因

2019-04-03,

,

(1. 中国石油独山子石化公司 压力容器检验所,克拉玛依 833699;2. 中国石油独山子石化公司 炼油厂储运联合车间,克拉玛依 833699)

某酸性水汽提单元主要处理由各装置输送的加氢型酸性水,这造成了汽提塔顶空冷出口端的酸性气管线在弯头处发生多次腐蚀穿孔事件,对弯头处进行了多次贴补包焊处理后,穿孔现象仍不断发生,因而被迫更换,本工作对弯头处的腐蚀穿孔原因进行了分析。

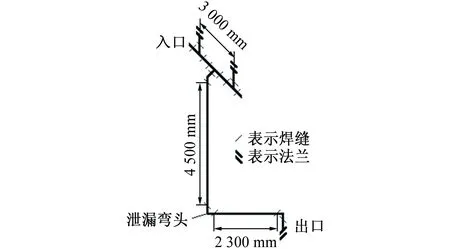

该酸性气管线于2009年9月投用,使用近4 a后管线弯头外拱璧处出现穿孔泄漏,测量壁厚发现减薄区已采用钢板进行了局部焊接贴补。在使用过程中,腐蚀区域不断扩大,贴补钢板边缘在使用6个月后再次出现泄漏,故再对整个弯头进行包焊,最终在停工检修时对该弯头进行了更换。酸性水管线尺寸为φ273 mm×8.5 mm,采用20号钢制作而成,弯头曲率半径为1.5倍管子外径(R=1.5D),管线结构与泄漏部位示意见图1。

酸性水汽提单元处理的加氢型酸性水主要由水、硫化氢、氨及少量的油、CN-、CO32-等组成。酸性气管线的服役环境为:液相流量1.8 t/h,气相流量820 m3/h(由于操作存在波动,最高气相流量可能超过1 300 m3/h),温度小于90 ℃,出口压力小于0.1MPa。酸性气管线内物质组份为:40.13%(体积分数)H2S,32.91%(体积分数)NH3,26.96%(体积分数)水以及少量烃类物质。

图1 管道结构示意图Fig. 1 Schematic diagram for pipeline structure

该工艺流程中水脱去污染物的原理如下:油通过脱气、除油设施分离去除;硫化氢和氨以NH4HS的形式存在,NH4HS为弱电解质,在水中发生如下反应:

(1)

酸性气管线内介质的处理过程如下:经汽提塔汽提后,汽提出酸性水中的H2S、NH3,进入气相至塔顶。塔顶混合气(主要含有H2S、NH3以及水蒸气)经过汽提塔顶空冷器冷却至90 ℃以下,由酸性气管线进入塔顶回流罐进行气、液分离,罐顶分出的含NH3酸性气至硫磺回收单元;罐底液相经汽提塔回流泵送回汽提塔顶作回流。

1 理化检验

1.1 宏观检查

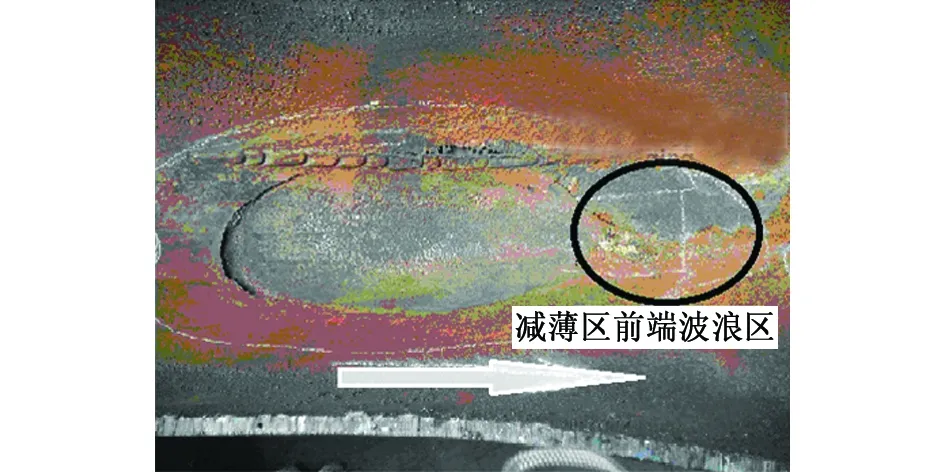

泄漏管线的直管段内表面未见明显腐蚀迹象和腐蚀物,沿轴线剖开弯头后可见明显的腐蚀减薄区域,原管线已发生冲刷穿孔,且贴补材料表面也存在冲蚀减薄。减薄区域为直管段在弯头投影区域的中心部位,尺寸约为300 mm×100 mm,见图2。介质流动方向为图中白色箭头所指方向,减薄区表面有轻微水锈痕迹,未观察到腐蚀产物堆积现象。

图2 弯头内表面腐蚀减薄区域Fig. 2 Corrosion thinning area of the inner surface of the elbow

介质冲蚀导致减薄区前端形成了微小的波浪区域,类似沙丘状,表面无腐蚀产物堆积,除去表面由水迹造成的黄褐色水锈后,波浪表面呈现灰黑色,见图3。存在波浪表面表明该区域受到流体的冲刷。

图3 减薄区前端的波浪区Fig. 3 Wave zone at the front end of the thinned area

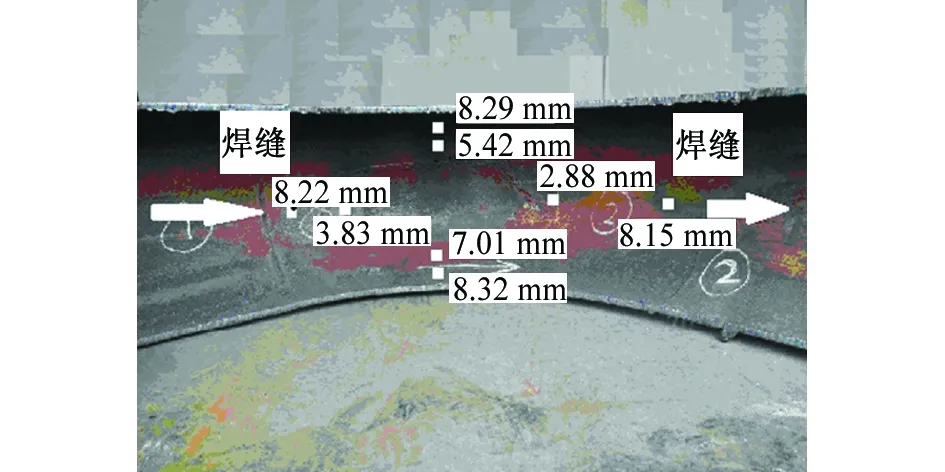

1.2 壁厚检测

对泄漏的弯头壁厚进行测量,结果见图4。减薄区域不超过酸性气管线直管段的垂直投影范围,表明减薄区域正对直管段介质流向的部位。计算表明,该弯头的腐蚀速率大于2.3 mm/a,属于严重腐蚀。弯头其他部位壁厚为8.20~8.83 mm,未发现明显减薄。

另外,对整个酸性气管线道的直管段、弯头与三通管件均进行了壁厚检测,未发现其他壁厚异常部位。

图4 壁厚检测结果Fig. 4 Test results of wall thickness

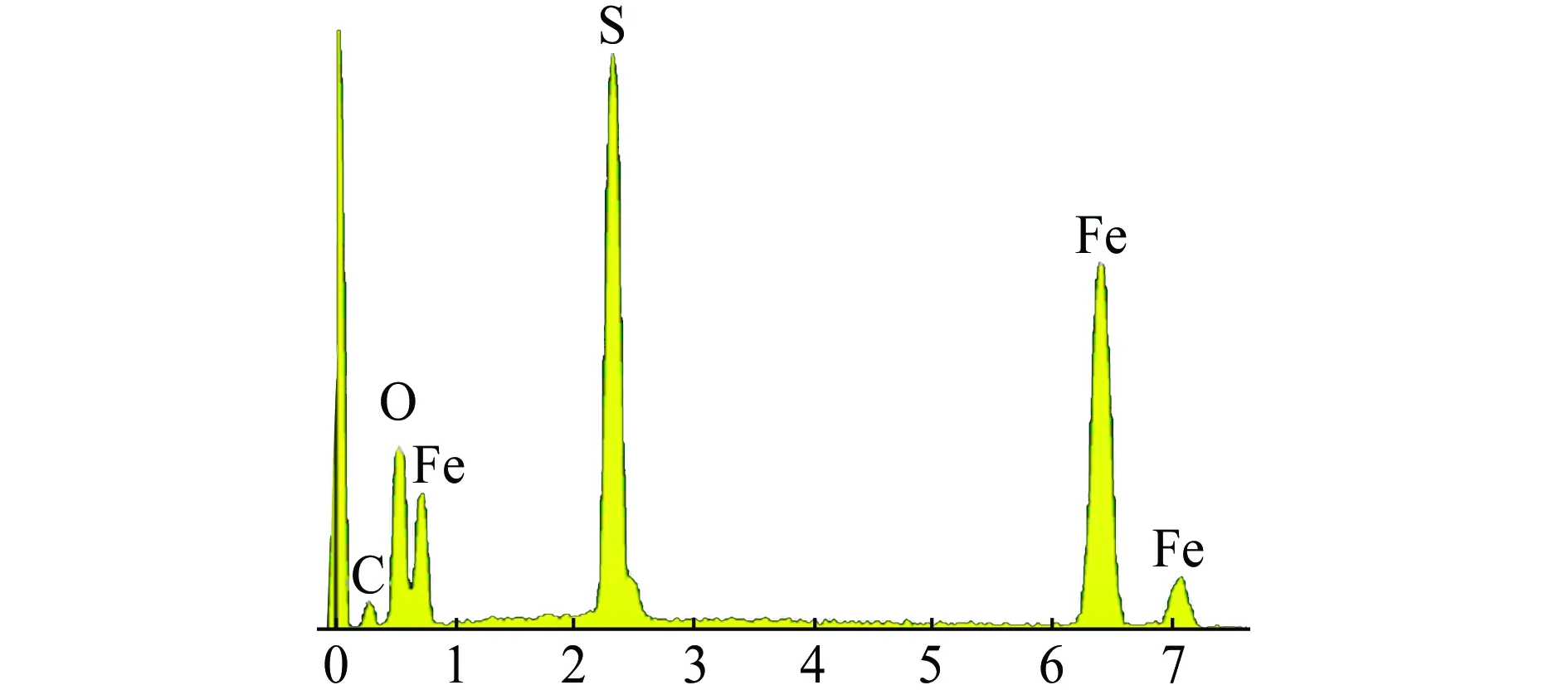

1.3 弯头减薄区的能谱分析

对图2中灰黑色的波浪区表面腐蚀产物进行能谱分析,结果见图5。由图5可见:表面主要含有S(质量分数20.23%)和Fe(质量分数47.07%)元素,说明发生冲蚀区域的表面主要为硫和铁的化合物。根据管线服役情况,塔顶混合气为H2S、NH3以及溶有少量NH4HS的水滴的混合流体,液滴中的NH4HS与弯头处的金属Fe发生反应,可生成FeS,属于典型的碱性溶液中的硫化物腐蚀,这与能谱分析结果一致。

图5 冲蚀波浪区表面的腐蚀产物能谱分析结果Fig. 5 EDS results on the surface of erosion wave area

1.4 管道冲蚀部位的流体力学(CFD)计算结果

依据管线单线图及结构尺寸,以流体经过区域的管线为研究对象,利用FLUENT前处理软件Gambit2.4.6对酸性气管线进行几何建模,见图6。

图6 酸性气线几何模型Fig. 6 Geometrical model for acid gas line

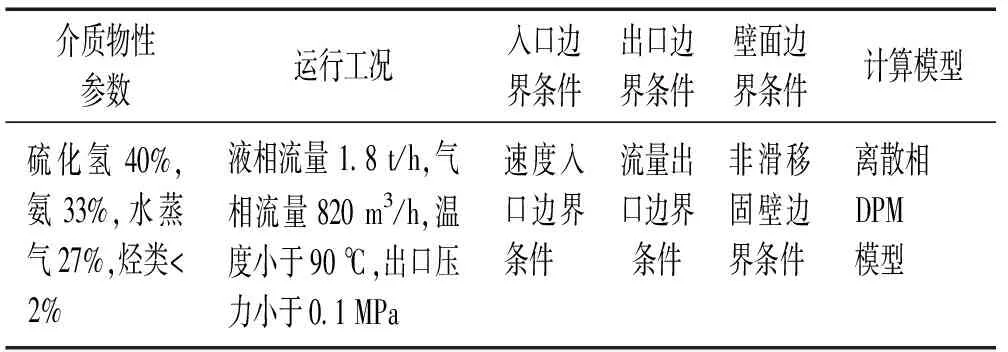

根据管道内介质的成分及管道运行工况综合分析,确定管道计算所用的边界条件和计算模型,见表1。模型中假设入射的液滴是相互独立、均匀的球形,忽略液滴之间相互碰撞导致的结合与破碎,进口和出口处釆用逃逸(Escape)条件,壁面釆用捕获(Trap)条件。

表1 管道数值计算边界条件和模型Tab. 1 Boundary condition and model for pipeline calculation

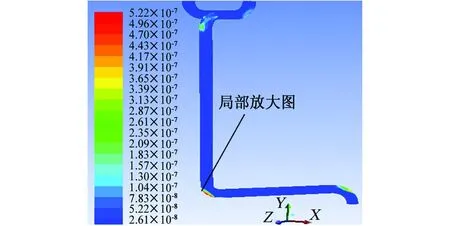

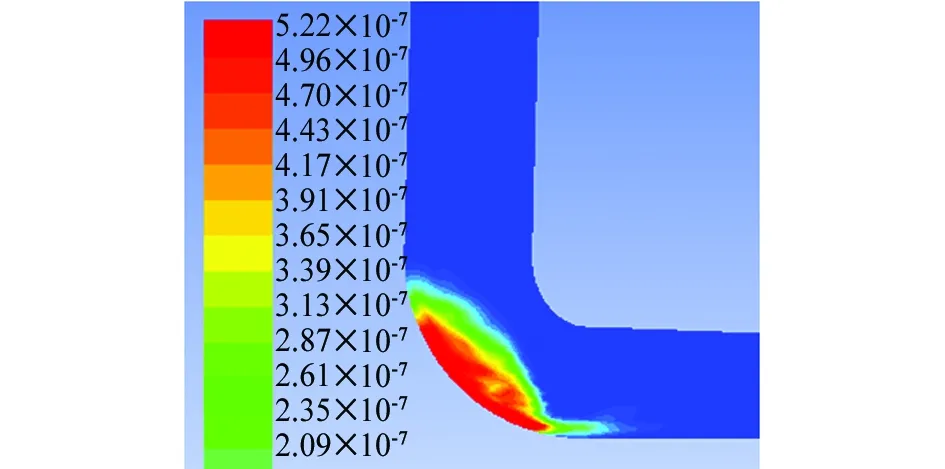

壁面磨损速率(kg/m2·s)和壁面剪切应力大的区域是腐蚀产物膜冲刷剥离的危险区,通过离散相(DPM)壁面磨损速率和壁面剪切应力两个流体动力学参数表征管壁冲蚀的严重程度。经过计算,壁面磨损速率表征的酸性气管道冲蚀部位见图7,最大冲蚀位置出现在弯头的外拱璧处。分布云图上显示弯头外拱璧区域冲蚀泄漏风险较高,大约在长轴(轴向)300 mm、短轴(径向)100 mm的椭圆范围内,计算结果与实际情况基本吻合。

(a) 云图

(b) 局部放大图

2 讨论

2.1 介质对管道的腐蚀影响

酸性气中主要的腐蚀介质为NH3和H2S,部分会溶解到水滴中形成含NH4HS的液滴,介质改变方向后管壁边界层条件会发生变化,在管壁上产生少量的水相,生成的NH4HS会对碳钢产生腐蚀。

质量分数小于35%的NH4HS溶液对碳钢的腐蚀是典型的碱性溶液中的硫化物腐蚀[1],其反应见式(2):

(2)

当H2S含量较低时,碳钢表面的腐蚀产物膜主要由陨铁矿FeS和黄铁矿FeS2组成,其晶粒粒径小于0.02 μm,晶格缺陷相对较小,可阻止铁离子扩散,具有一定的防护作用;随着H2S含量的升高,腐蚀产物膜中的Fe9S8逐渐增多,晶粒粒径也增至约0.075 μm,晶格变得不完整,不能有效阻止铁离子的扩散,因此逐步失去防护作用,进而加速腐蚀[2-3]。此外,随着酸性气流速的升高,可能产生较大的管壁剪切应力,腐蚀产物膜的防护作用下降,不能阻挡介质对金属的腐蚀。因此,随着液滴中NH4HS含量增加和液滴流速增加,腐蚀加剧。

此外,氰化物的存在也会破坏起防护作用的FeS膜,增加腐蚀。当FeS膜与氰化物共存时,会与FeS膜反应,FeS膜发生溶解,从而使FeS保护膜发生破裂,同时,CN-还能直接与碳钢基体反应,从而加速腐蚀。反应方程见式(3)和(4):

(3)

(4)

在含CN-的环境中,即使介质的流速不高,也会产生剧烈的腐蚀。

2.2 管道结构对腐蚀的影响

酸性气冷却后,温度降至90 ℃以下,水蒸气相变凝结,管道内介质转变为含H2S、NH3以及溶有NH4HS水滴的雾状混合流体,在较小的内压作用下进入了长约4.5 m的垂直向下的直管段。在流体自身重力加速度的叠加作用下,混合流体以较高的流速对弯头内表面的直管投影处进行撞击,对管壁产生较大的剪切应力,破坏了管道内表面的腐蚀产物保护膜。

混合流体对整条酸性气管道的弯头和三通等部位均会产生一定的壁面剪切应力,但该剪切应力还不能剥离腐蚀产物保护膜,而该弯头内表面则受到流体自身重力和内压共同产生的剪切应力作用,腐蚀产物保护膜不断被破坏和剥离。整个管道的壁厚检测结果也表明了这一点。

2.3 流体流速的影响

根据文献介绍,当NH4HS的摩尔分数低于2%时,碳钢不会发生明显腐蚀,但当NH4HS摩尔分数高于2%后,腐蚀会逐步增加[4]。也有研究结果显示,NH4HS质量分数为4.5%~10%,当流速从3.5 m/s增至6.5 m/s时,碳钢的腐蚀速率会增加40%~64%[5]。美国石油协会(API)对大量的炼油厂失效案例进行调研,提出NH4HS质量分数不大于8.0%、平均流速不大于6.1 m/s等条件,以控制设备的冲蚀失效。而有些文献则提出限定NH4HS质量分数不大于4.0%,以控制管道的冲蚀失效[1]。

酸性气进入垂直下降的直管段后,流体在重力和内压作用下对弯头外拱璧处产生直接冲击。腐蚀产物膜具有脆而低黏结性的特点(同金属基材相比),静态下管壁上覆盖的腐蚀产物膜具有一定阻止腐蚀的作用,但流体较高流速会产生较大的壁面剪切应力,将黏结强度较低的腐蚀产物膜从基材上冲刷下来,加剧了局部腐蚀产物保护膜的破损和流失。

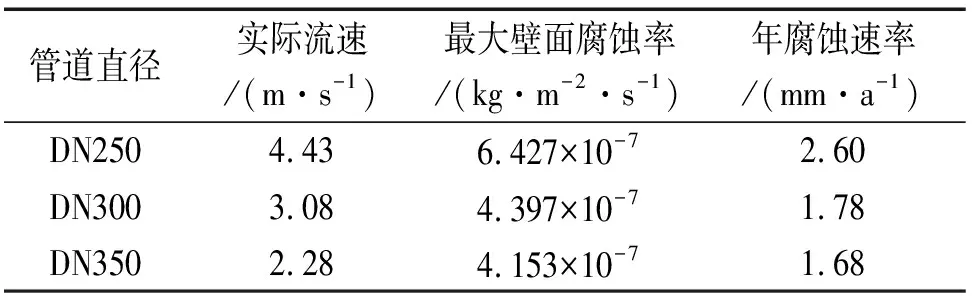

由表2可见:随着管道直径增加,酸性气介质的流速减小,对弯头外拱璧处冲蚀造成的壁面腐蚀率也逐渐减小;当管道公称直径增大一个级别,不仅介质实际流速减少30%,而且最大壁面腐蚀率也减少了30%以上;但继续增加管道公称直径,壁面腐蚀速率和年腐蚀速率减少的趋势减缓。

表2 气相平均流量820 Nm3/h时,不同直径管道的腐蚀速率的模拟计算结果Tab. 2 Simulation calculation results of corrosion rates of pipes with different diameters at the average gas flow rate of 820 Nm3/h

在一般工况条件下,该管道中酸性气的平均流量约为820 m3/h,流速约为4.43 m/s。但根据该管线实际工况,流量最高可超过1 300 m3/h,流速超过7 m/s,而介质中还含少量的氰化物,表明介质的腐蚀倾向和流速均超过实际管材的使用能力。实际检查表面,弯头内壁无腐蚀产物堆积,说明腐蚀产物均已剥落,弯头处发生了冲蚀现象。

当流体介质冲刷掉管壁上的腐蚀产物时,基体失去了保护作用,露出了新鲜的活性表面,又促进了新的腐蚀,这样循环往复,冲刷与腐蚀的联合作用会加速了弯头表面冲刷腐蚀,使弯头外拱璧部位不断发生腐蚀、壁厚变薄,最后穿孔破坏。

3 结论与建议

综合以上分析,可以确定,酸性水汽提塔顶含有H2S、NH3以及水蒸气的混合气经空冷器冷却后形成了含液滴的腐蚀性流体,进入垂直向下具有较长直管结构的酸性气管线。在重力和内压共同作用下,酸性气对改变流体方向的弯头外拱璧内表面产生了较大的剪切应力,使生成的保护膜不断发生破损流失,形成一种冲刷与腐蚀联合作用的自催化加速腐蚀效果,最终导致该酸性气管线弯头减薄穿孔。

为防止酸性水管线的冲蚀,提出以下建议。

(1) 调整管件尺寸控制流速

适当增加管道直径,可有效降低冲蚀介质的流速,减少冲蚀,延长管道的使用寿命;也可适当加大弯头的弯曲半径,在一定程度上降低介质的冲蚀速率,降低腐蚀速率[6]。

对流体力学(CFD)模拟计算预测的壁面腐蚀率较大的部位,即管线可能减薄的部位进行定点壁厚监测,掌握管道壁厚的变化情况。

(2) 加注缓蚀剂

综合考虑该系统内介质的腐蚀机理,必要时添加缓蚀剂。在汽提塔顶注入缓蚀剂时,利用缓蚀剂的吸附性能,能够迅速在金属表面形成隔离膜,隔绝腐蚀介质与金属表面接触,增加防护性。

(3) 控制介质工艺参数

控制进料S和N含量、pH、NH4HS浓度及其他杂质如Cl-、氰化物含量。

(4) 合理选材

必要时系统管线材质可采用更耐蚀的材料,如用耐蚀合金钢等。也可采用内衬热塑管的钢塑复合管[7]。从经济角度考虑,可采用在弯头内部喷刷防腐涂料的办法来解决或减轻弯头的腐蚀。