焦化鼓冷区域废气综合治理技术升级改造

2019-03-27胡晓燕

胡晓燕

(临涣焦化股份有限公司,安徽淮北235141)

临涣焦化股份有限公司一期工程建有四座55 孔6 m 顶装焦炉,年产焦炭220 万t、甲醇20 万t,配套一套化产回收工艺,煤气发生量为105 000 m3/h。因焦化一期工程已运行10 年之久,化产鼓冷工段焦油氨水分离原采用机械化氨水澄清槽工艺。由于循环氨水和焦油回流混合液温度74℃~76℃,高温混合液产生氨、硫化氢、苯、非甲烷总烃等挥发性气体,通过呼吸管无组织排放。为有效治理上述废气,公司初步在机械化氨水澄清槽东侧增加一套文丘里式尾气洗净装置,对收集的尾气进行连续喷淋洗涤吸收,洗涤液选用终冷塔下段冷凝液或生化站出水进行连续补充,洗涤后的尾气经25 m 排气筒排放,该装置实施后无组织排放量减少了80% 左右。

随着《中共中央国务院关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》《国务院关于印发打赢蓝天保卫战三年行动计划的通知》《挥发性有机物排放控制标准》等环保文件、标准的相继出台,“打好污染防治攻坚战”已经是每个企业所面临的环保挑战,企业想在日益严峻的环保形势下生存就必须加大环保投入,采用新型环保工艺技术,对不能满足环保新要求的现有生产装置、环保设施进行技术升级改造。

因此,公司通过对同行业先进企业进行调研,对多种VOCs 治理技术案例进行考察,结合公司实际情况,对整个化产鼓冷区域进行了环保综合治理技术升级改造,主要包括一套焦油渣无害化处置装置,一套废气综合治理装置。

1 鼓冷区域废气治理现状

化产鼓冷区域废气主要来源于机械化氨水澄清槽、焦油分离器、循环氨水槽、冷凝液槽等生产过程中产生的废气(主要含氨、硫化氢、苯、萘、非甲烷总烃等挥发性有机物),该废气具有成分复杂、量大、发生点多等特点。

1.1 焦油渣处置现状

焦化厂的焦油渣属于危险废物,危废代码为HW11(252-002-11),主要由机械化氨水分离槽排出。炼焦生产过程中,生产的高温焦炉煤气在集气管或初冷器冷却的条件下,高沸点的有机化合物被冷凝形成煤焦油,与此同时,煤气中夹带的煤粉、半焦等也混杂在煤焦油中,形成大小不等的团块,这些团块称为焦油渣。公司设有4 个机械化氨水澄清槽,1 个焦油中间槽,每年产生焦油渣约700 t。焦油渣无害化处理前,焦化厂主要通过焦油盒收集,然后用铲车运往煤场,通过焦油渣添加装置添加到炼焦煤中,现场环境差,产生的氨气、硫化氢、苯、非甲烷总烃等气体造成大气污染,异味明显,设备维护保养工作量大,而且运输过程中存在泡、冒、滴、漏等环境风险,且因焦油渣的粘稠性,添加过程中易出现堵塞现象,影响焦炭质量。

1.2 尾气治理现状

在机械化氨水澄清槽东侧建设一套文丘理式尾气洗净装置,对收集的尾气进行连续喷淋洗涤吸收,洗涤液选用终冷塔下段冷凝液或生化站出水进行连续补充,此补充液中游离氨含量较低,温度适中,对气态氨有很好的吸收效果,洗涤效果可达85% 。尾气通过洗涤吸收后通过25 m 排气筒高空排放;吸收有毒、有害物质的洗涤液自流入机械化氨水澄清槽,最终进行蒸氨处理。该装置实施后无组织排放量减少80% ,收集的氨和硫化氢再经洗涤塔吸收洗涤后(洗涤效率为85% )回收再利用。当前,包括炼焦行业在内的大部分化工企业,常用的VOCs 治理措施主要分为排放源头控制和排放末端治理两大类。下面结合公司鼓冷区域废气治理技术升级改造情况做简要介绍。

2 焦油渣无害化处理——源头控制

在机械化氨水澄清槽、焦油中间槽下料口增加焦油渣无害化处理装置,将下料口与无害化装置进行密闭连接,后续整个处置过程也在密闭状态下进行,实现了废气产生点的源头控制,装置最终产生的废气进入后续废气综合治理系统处理。

焦油渣无害化处理装置包括焦油渣液化装置、焦油渣研磨机(破碎泵)、焦油渣泵、油渣分离装置、焦油渣收集装置。该装置采用分离式处理焦油渣,经一次破碎、加热搅拌、二次破碎、离心机,将焦油渣中的煤粉和焦油分开,最终获得焦油、渣粉,焦油作为产品销售,煤粉添加到炼焦煤中使用,煤粉产生量减少至130 t/a,且运输、添加方便。

处理装置主要流程:

(1)焦油渣预处理:焦油渣液化装置壁厚10 mm,采用夹套方式,保证焦油渣温度在(65±3)℃,且带有搅拌装置,以防焦油渣凝固。机械化氨水澄清槽及焦油中间槽底部焦油渣24 h 连续不断地被链板机刮至焦油渣液化器的上部,对焦油渣进行加热、一次破碎。

(2)分离操作:待焦油渣液化器内液位达到2/3 时,开始进行分离操作,以防焦油渣溢出,污染环境。首先开启焦油渣液化器搅拌系统,对液化罐内焦油渣进行搅拌,确保焦油渣混合均匀。然后开启离心分离机,打开二次破碎系统(研磨机)、输送泵,打开氨水管道冲洗阀门,对输送管道和设备进行预热及冲洗,以防出料时外界低温导致物料凝固。根据分离出的渣粉情况及时调节处理量,确保分离出的渣粉含油量指标在设计范围内。

完成一个焦油渣液化器内焦油渣处理后,再进行第二个焦油渣液化器焦油渣处理,直至一套系统的焦油渣处理完成。分离出的渣粉含水量≤15% ,焦油渣呈粉末状,能更方便地添加到炼焦煤中。焦油渣液化装置上部与机械化澄清槽排渣口连接处、离心机装置运行时产生的废气全部并入废气综合治理装置,废气治理达标后经25 m 排气筒排放。该装置不仅从根本上解决了焦油渣难处理的问题,且氨水澄清槽装置产生的氨、硫化氢、VOCs 也能集中收集进入后续废气治理系统。

3 废气综合治理——末端治理

鼓冷工段有焦油渣无害化处置装置、焦油分离器、冷凝液槽、初冷器水封槽、循环氨水槽等生产过程产生的废气,共计20 余处,废气总量约10 000 m3/h,主要污染物为硫化氢、氨、苯、萘、非甲烷总烃等,废气成分复杂,废气量大。结合现场实际情况,在原有文丘里尾气治理的基础上进行技术升级改造,主要包括收集管道改造、增加预处理装置和等离子体处理装置以及配套的附属设施及控制系统等。

3.1 工艺简介

鼓冷工段废气主要含硫化氢、氨、苯、萘、非甲烷总烃等物质,总废气量约10 000 m3/h,针对该类废气成分复杂、废气量大等特点,废气治理采用先经过废气预处理(碱洗塔+洗油塔+酸洗塔),再经过低温等离子体废气治理装置,最后经25 m 排气筒达标排放,废气治理装置设计风量15 000 m3/h。

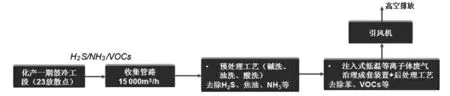

鼓冷工段23 个放散点废气经收集汇总后,进入废气处理设施。首先废气进入预处理工艺(包括碱洗塔、油洗塔、水洗塔)去除H2S、NH3及洗油。经初步净化后废气仍含有VOCs 及残留的H2S、NH3,进入低温等离子体协同催化吸附废气治理成套装置,等离子体采用注入式形式,废气中的污染物在OH·、[O]等强氧化活性自由基作用下实现高效去除,最终剩余少量的VOCs 及未完全反应的H2S、NH3通过后处理装置去除,最后经25 m 排气筒达标排放。

预处理工艺流程见图1。

图1 预处理工艺流程

图2 鼓冷废气治理工艺流程

碱洗塔:就近利用氨水进入碱洗塔进行吸收处理,由氨水循环泵实现循环,雾化后在填料层与废气中硫化氢等物质进行接触吸收去除。吸收后废液就近排入机械化氨水澄清槽。

洗油塔:洗油来自原厂区内的洗油罐(通过罐车泵入塔内),利用洗油泵进入吸收塔底部,由洗油循环泵实现循环,雾化后在填料层与废气接触吸收。吸收饱和的洗油就近排入机械化氨水澄清槽。

酸洗塔:利用现有水洗塔,经环保监测,氨气去除效果能满足要求。

装置整体工艺流程见图2。

3.2 VOCs 在线监测系统

该装置设有VOCs 监测治理一体化控制器,对治理前后的VOCs 总量和主要组分(非甲烷总烃、温度、动压、流速、湿度等)进行监控,并与废气治理系统集成,实现监测治理一体化,在线评估治理效果,及时对治理过程进行反馈,实现了精准治理,且在确保达标排放的前提下,有效降低能耗,节约运行成本。

4 处理效果

项目建成调试结束后,经有资质的环保公司连续两天的环保监测,氨、硫化氢、氰化氢、非甲烷总烃、苯并芘等各项指标均能满足《炼焦化学工业污染物排放标准》(GB 16171-2012)规定的相关限值要求。

5 结束语

(1)公司经多种治理方案筛选,最终选择一种适合本公司实际、环保、高效的化产鼓冷区域环境治理方案,使焦油渣得以无害化处理,废气综合治理技术改造工程共投资约400 万元。项目结束后,经第三方有资质的环保监测公司监测,氨、硫化氢、非甲烷总烃等各项指标均能满足《炼焦化学工业污染物排放标准》(GB 16171-2012)规定的限值要求。

(2)焦油渣无害化处理装置与废气综合治理装置从源头控制机械化氨水澄清槽、焦油中间槽等位置的废气产生点,到焦油渣无害化处置装置、焦油分离器、冷凝液槽、初冷器水封槽、循环氨水槽等废气产生点的废气收集、末端处理,将鼓冷区域危废无害化处理、废气治理组成一个整体,装置自动化程度高,人员操作方便,现场操作环境明显改善,不仅解决了焦油渣难处置的问题,而且实现了整个鼓冷区域的废气综合治理。