焦油氨水分离工艺比较

2017-09-11孙帅中冶焦耐大连工程技术有限公司辽宁大连116000

孙帅(中冶焦耐(大连)工程技术有限公司,辽宁 大连 116000)

焦油氨水分离工艺比较

孙帅(中冶焦耐(大连)工程技术有限公司,辽宁 大连 116000)

焦油氨水分离装置是炼焦化学产品回收工艺过程的一个重要环节。其操作运行的质量,不仅直接影响蒸氨以及后续的水处理的操作效果,而且对焦炉的喷洒冷却和焦油蒸馏工段的操作也存在影响,因此稳定运行的焦油氨水分离装置具有十分重要的意义。

1 焦油氨水分离简介

整个煤气净化过程可分为对气相物流和液相物流两路的处理。焦炉产生的荒煤气经循环氨水喷洒冷却后,与焦油、氨水混合液一起至气液分离器完成气液分离。气相物流进行脱硫、脱氨、脱苯等一系列处理得到净煤气和各种副产品。液相物流则为焦油氨水混合液,是一种焦油、氨水和焦油渣组成悬浮液和乳浊液的混合物。

焦油氨水分离工艺主要实现的功能有:

1)生产无渣低水分的焦油作为产品;

2)提供合格的循环氨水和高压氨水供焦炉提供喷洒使用;

3)抽取系统中多余的氨水除油后将送蒸氨处理;

4)尽量减少焦油渣中的焦油含量以增产焦油。

2 工艺流程

目前应用比较广泛的焦油氨水分离工艺流程包括机械化焦油氨水澄清槽流程、机械刮渣槽+立式分离槽流程以及预分离器+压榨泵+立式分离槽流程。

2.1 机械化焦油氨水澄清槽流程

本流程主要使用机械化焦油氨水澄清槽进行焦油氨水的分离:气液分离器分离下来的氨水和焦油一起进入机械化焦油氨水澄清槽,利用密度不同经过静置澄清分成三层:上层为氨水(密度为1.01~1.02kg/L),中层为焦油(密度为1.17~1.20kg/ L),下层为焦油渣(密度为1.25kg/L)。沉淀下来的焦油渣由刮板输送机连续刮送至漏斗处排出槽外。焦油则通过液面调节器流至焦油中间槽,由泵送往焦油贮槽。氨水由澄清槽上部满流至氨水中间槽,再用循环氨水泵送回焦炉集气管以冷却荒煤气。

机械化焦油氨水澄清槽是过去使用最多的焦油氨水分离流程,但也存在着占地大,耗材多,易腐蚀,污染严重,大气环境恶劣等缺点。

2.2 机械刮渣槽+立式分离槽流程

近年来,出现了使用机械刮渣槽的焦油渣预分离的工艺流程。本流程中气液分离器分出的焦油氨水混合液进入机械刮渣槽,利用自动刮板机将其中的焦油渣连续刮至焦油渣箱,定期用叉车送往配煤车间,兑入炼焦煤中。

从机械刮渣槽出来的焦油氨水混合液进入2台并联操作的立式分离槽,利用比重差,进行氨水和焦油的分离。上部分出的氨水流入到下部的循环氨水中间槽,再由循环氨水泵抽出,送往焦炉喷洒、冷却煤气;剩余氨水除油后送往蒸氨装置原料氨水槽;中层分离出的焦油,经溢流瓶调节液位,自流入焦油中间槽,进一步重力沉降后,送往油库装置焦油贮槽;内层锥形槽底部分出的焦油渣送回机械刮渣槽中。

如想进一步提高焦油质量,可以增设超级离心机。焦油氨水分离器分离出的焦油和焦油渣从内层锥形槽底部连续抽出,送至焦油超级离心机,进行焦油渣、焦油、氨水的三相分离,进一步脱渣、脱水。从焦油离心机分出的焦油流入焦油中间槽,用焦油泵连续抽出,送往油库装置焦油贮槽。经超级离心机处理后,焦油含水可以降至2%以下。

本流程的优点有:

1)设备组合立体布置,合理利用高差自流,减少了输送设备的动力消耗;

2)除渣与焦油氨水分离分别在两个不同的设备中进行,避免了分离槽内因链式刮板移动对槽内物料的扰动问题。机械刮渣槽与机械化氨水澄清槽结构相似,但设备轻巧,分离效果好;

2)立式分离槽由内层焦油锥形槽及外层循环氨水槽两部分组成,循环氨水对内层焦油起到自动加热保温作用,不需外加热源对焦油保温,节约能源;

3)排气采用放散气控制系统,放散气集中接入负压煤气管道,以保护大气环境不受污染。无废水、废渣和废气外排,环保效果好。

2.3 预分离器+压榨泵+立式分离槽流程

预分离器+压榨泵+立式分离槽流程与机械刮渣槽+立式分离槽流程基本类似,区别在于取消了焦油渣刮出设备,在立式分离槽之前设预分离器,将大块的焦油渣用焦油压榨泵进行预破碎,再进入立式分离槽,最后由超级离心机进行分离。

本流程的优点有:

1)设备组合立体布置,合理利用高差自流,减少了输送设备的动力消耗;

2)取消了刮渣设备,设备密闭效果好,无废气污染,将所有槽、罐的放散气集中接入负压煤气管道,可以达到环保要求;

3)焦油渣只从超级离心机排出,方便操作与运输;

4)焦油质量好,含水含渣低。

但是本流程中必须配备超级离心机,设备投资较高。且焦油压榨泵运行效果不佳时,离心机前焦油管道易堵。

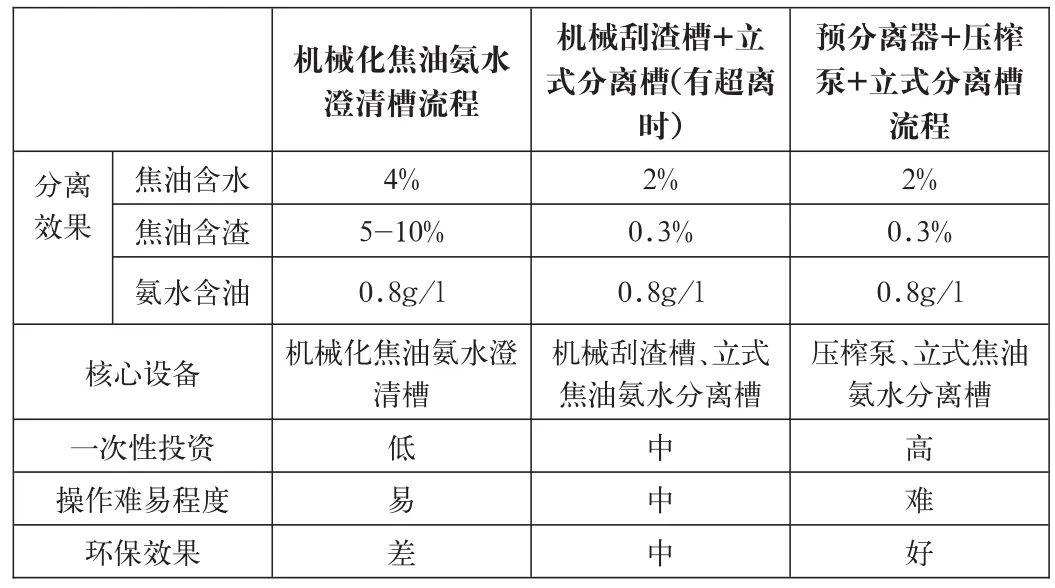

表1.1 常见的三种工艺对比

3 结论

焦油氨水分离装置是炼焦化学产品回收工艺过程的一个重要环节,采用的焦油氨水分离设备多是根据沉降原理制作的。常见的流程中,机械化焦油氨水澄清槽流程存在占地大,耗材多,污染严重等缺点,在新建焦化厂已经较少使用。机械刮渣槽+立式分离槽流程和预分离器+压榨泵+立式分离槽流程分离效果较好,是目前焦油氨水分离技术的发展方向。