多层异质陶瓷复合靶板抗侵彻试验及数值模拟

2019-03-27殷军辉邓辉咏王绪财

高 华,熊 超,殷军辉,邓辉咏,王绪财

(1.陆军工程大学石家庄校区,河北 石家庄 050003;2.中国兵器工业集团第53研究所,山东 济南 250031)

随着现代战争条件下反装甲武器毁伤效能提高,对装甲防护装备的“机动性”与“防护性”要求越来越高,而多层异质复合装甲可实现组元材料优点的集成,对多层异质靶板的研究具有重要意义。

陶瓷因其高强度和低密度的特点在防护中得到广泛应用[1-3],由于陶瓷材料易脆,因此通过与其他材料复合提高装甲强度和韧性。关于陶瓷复合装甲结构,研究人员主要研究复合靶抗弹性能及其抗弹机理[4-5];通过数值模拟分析侵彻过程,研究弹靶材料变形过程[6];建立理论模型,研究弹靶材料参数与抗弹性能关系[7-8]。王长利等[9]用爆炸成型弹对陶瓷装甲进行穿深试验,得到3种装甲在3 km/s速度侵彻下质量防护系数和差分防护因子;张雁思等[10]通过数值仿真研究复合防护结构层间位置对抗破片侵彻性能的影响以及陶瓷板与玻纤厚度比值与抗侵彻性能关系;李金柱等[11]基于考虑损伤的金属空腔膨胀理论和陶瓷空腔膨胀理论,研究陶瓷复合靶抗侵彻性能。

以上研究主要集中在两层结构复合的靶板研究,而对于3层及以上多层异质靶板结构,有关试验数据十分缺乏,而且由于包含特性各异的多种材料,导致对其抗侵彻特性分析十分复杂。笔者进行了4种结构复合靶板试验,结合数值模拟结果,得到了芳纶及装甲钢的不同排布方式以及泡沫铝夹芯对防护性能影响规律,为装甲轻量化设计提供了依据。

1 侵彻试验及结果

1.1 侵彻试验设计

为测试靶板不同结构形式及有无泡沫铝夹芯对抗弹性能影响,设计4种不同结构:结构Ⅰ,10 mm氧化铝陶瓷+10 mm芳纶板+6 mm 616装甲钢;结构Ⅱ,10 mm氧化铝陶瓷+6 mm 616装甲钢+10 mm芳纶板;结构Ⅲ,10 mm氧化铝陶瓷+10 mm芳纶板+30 mm泡沫铝+6 mm 616装甲钢;结构Ⅳ,10 mm氧化铝陶瓷+6 mm 616装甲钢+30 mm泡沫铝+10 mm芳纶板。靶板尺寸150 mm×150 mm.

依据DOP(depth-of-penetration)实验方法,每种结构进行3次有效射击,计算其防护系数,参照靶为45 mm 603装甲钢。试验用枪为14.5 mm弹道枪,枪口到靶板距离10 m。采用14.5 mm穿甲弹,简化模型如图1所示。采用红外光幕测速靶系统对入射弹丸速度进行测试,靶板固定状态及示意图如图2所示,以结构Ⅰ为例说明。

首先进行参照靶弹道试验,得出相应参考侵彻穿深Pref;然后进行由试验靶板/参照靶组成的复合靶弹道试验,得出射弹在参照靶中剩余侵彻深度Pres以及试验靶板的穿深δ1;最后通过测得数据计算靶板防护系数。靶板防护系数fm计算公式为

(1)

式中:ρ1为复合装甲密度;ρref为参照靶密度。

1.2 试验结果

表1 靶板侵彻测试结果

由表1可知,对于初速约1 010 m/s的14.5 mm穿甲弹,以参照板剩余穿深作为评价指标,防护性能:结构Ⅰ>结构Ⅲ>结构Ⅱ>结构Ⅳ,以等效质量防护系数作为评价指标,防护性能:结构Ⅰ>结构Ⅱ>结构Ⅲ>结构Ⅳ。

2 试验现象及分析

2.1 陶瓷板破坏形貌分析

图3为结构Ⅰ~Ⅳ陶瓷板破坏形貌,可知,弹丸贯穿陶瓷面板破坏模式基本相同,为典型脆性破碎。陶瓷板波阻抗高于装甲钢和芳纶[12],由陶瓷至背板呈现由高到低波阻抗匹配特征,弹体冲击应力波在陶瓷背板形成反射拉伸波,陶瓷材料抗拉性能低于抗压性能,导致陶瓷面板产生崩落破坏。4种结构中,陶瓷面板完好程度:结构Ⅲ>结构Ⅳ>结构Ⅰ>结构Ⅱ。

从图3中的对比可知,芳纶作为陶瓷支撑板优于装甲钢作为支撑板;泡沫铝夹芯的加入有助于提高陶瓷面板完整程度。分析认为芳纶和泡沫铝均为低阻抗材料,其作为陶瓷背板,具有良好吸波能力和缓冲吸能效果,有助于减小弹丸侵彻复合靶产生应力波对陶瓷板损伤。

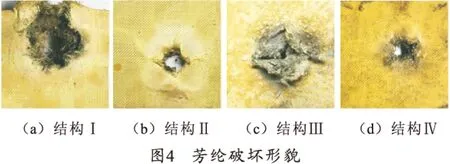

2.2 芳纶板破坏形貌分析

图4给出了不同结构芳纶板破坏形貌。结构Ⅰ从迎弹面看,侵彻区断裂纤维反向回弹,有大量纤维外翻现象。从背弹面可以看出由受冲击面至冲击背面呈喇叭形放大,这是由于纤维复合材料在弹体高速撞击作用下正面发生压缩和剪切破坏,剪切波具有横向传播效应,因而在芳纶板背面形成喇叭形放大变形锥。结构Ⅱ中芳纶破坏模式主要为纤维剪断失效,形成直径为21.4 mm弹孔,侵彻区以外几乎没有变形。结构Ⅱ芳纶位于616装甲钢之后,其刚度、强度较低,不足以为装甲钢变形提供支撑,弹丸侵彻装甲钢时,弹丸和装甲钢形成组合弹体,对芳纶产生剪切破坏,不利于芳纶变形吸能。结构Ⅲ中芳纶呈“十字正交形”破坏,泡沫铝夹芯强度和刚度较低,在弹丸侵彻芳纶时缺乏对芳纶板背弹面约束作用,有纤维外翻现象,但变形程度明显低于结构Ⅰ中纤维材料。结构Ⅳ中芳纶同结构Ⅱ芳纶破坏形貌基本相同,弹孔直径为18.3 mm,小于结构Ⅱ。

从图4可知,芳纶板后置泡沫铝,纤维破坏程度以及变形区域减小,不利于纤维材料变形吸能;芳纶板置于装甲钢之前产生纤维拉伸断裂,更有利于纤维材料变形吸能。

2.3 装甲钢破坏形貌分析

图5为4种结构中616装甲钢破坏形貌,结构Ⅰ、Ⅲ装甲钢破坏形貌相似,弹丸贯穿芳纶板后,继续侵彻挤凿装甲钢背板,装甲钢均处于穿透临界,背弹面弹道位置形成局部隆起变形,结构Ⅰ隆起变形产生挠度明显低于结构Ⅲ,说明30 mm泡沫铝夹芯结构降低了复合装甲防护性能。结构Ⅱ、Ⅳ装甲钢破坏形貌具有相同特征,迎弹面可观察到剪切挤凿破坏,背弹面具有冲塞破坏和花瓣形破坏双重特征。结构Ⅱ、Ⅳ背板分别为芳纶和泡沫铝,其刚度和强度不足以为装甲钢变形提供支撑,导致弹丸推动靶板向前运动变形时产生弯矩,在侵彻区形成径向和环向拉伸应力,当达到装甲钢拉伸强度,侵彻区产生花瓣状裂纹。

结构Ⅰ与Ⅲ以及结构Ⅱ与Ⅳ中装甲钢破坏形貌对比可知,泡沫铝夹芯结构并未改变装甲钢破坏模式。结构Ⅰ与Ⅱ以及结构Ⅲ与Ⅳ中纤维破坏形貌相比可知,复合装甲结构不同影响装甲钢破坏模式,装甲钢后置于芳纶板,其破坏以剪切挤凿破坏为主,装甲钢前置于芳纶板,其破坏以充塞和花瓣形破坏为主。

2.4 泡沫铝破坏形貌分析

图6为结构Ⅲ、Ⅳ泡沫铝破坏形貌,结构Ⅲ泡沫铝侵彻区域最大弹孔直径57 mm,明显大于弹丸直径,且产生崩裂破碎,相较于结构Ⅲ,结构Ⅳ泡沫铝最大弹孔直径35 mm,弹孔由迎弹面至背弹面呈锥形分布,二者破坏形貌差异是由于结构Ⅲ中弹丸侵彻芳纶板产生“十字正交形”破坏,泡沫铝随芳纶产生大面积变形,结构Ⅳ中装甲钢位于泡沫铝之前,弹丸侵彻装甲钢产生碟形区面积小,泡沫铝的承载区域主要为碟形区,因而破坏面积小。两种结构中,结构Ⅲ泡沫铝承载面积大,有助于消耗弹丸动能。

通过4种结构不同材料破坏形貌差异可知,对于初速约1 010 m/s的14.5 mm穿甲弹,结构Ⅰ更有利于发挥多种材料性能,提高防护能力,相较于结构Ⅰ,含泡沫铝夹芯的结构Ⅲ防护性能有所降低,但陶瓷面板损伤面积减小,有助于提升装甲抗多次打击能力。

3 数值模拟

泡沫铝夹芯结构有助于提升装甲抗多次打击能力,通过数值模拟手段进一步分析泡沫铝板厚度对复合装甲结构抗侵彻性能的影响具有重要意义。

3.1 仿真模型

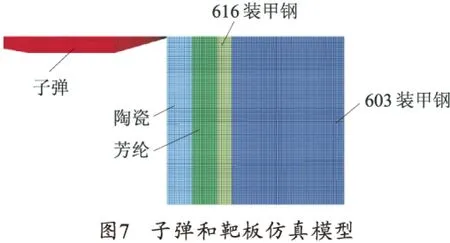

采用有限元软件LS-DYNA,对弹丸侵彻复合靶进行数值计算,由于侵彻是轴对称的,建立1/4对称模型,在对称面及周边施加位移约束;弹丸与靶板以及靶板间均使用面-面侵蚀接触算法;采用六面体网格,弹体头部网格划分密集,弹杆部位相对稀疏,靶板网格尺寸为0.5 mm,以结构Ⅰ为例划分网格后弹体和靶板单元如图7所示。

弹体模型未考虑实际弹丸表面的覆铜层。弹丸、616以及603装甲钢采用Johnson-Cook模型,芳纶采用Solid-Composite-Failure-Solid-Mode模型,陶瓷采用JH-2模型,相应的材料参数如表2~4所示[6,10],泡沫铝采用CRUSHABLE-FOAM模型,泡沫铝密度为0.5 g/cm3,弹性模量为366 MPa,失效应变为0.5,表中各符号均为LS-DYNA材料模型特定参数符号。

表2 弹头、616装甲钢以及603装甲钢材料模型参数

表3 陶瓷材料模型参数

表4 芳纶材料模型参数

3.2 数值模拟验证

对4种结构陶瓷复合靶板进行数值仿真,仿真结果如图8所示,具体如表5所示。

表5 数值仿真与试验结果对比

结构仿真总穿深/mm实际总穿深/mm误差/%结构Ⅰ26.5026.340.60结构Ⅱ29.0028.143.05结构Ⅲ57.2456.920.56结构Ⅳ58.8558.390.79

3.3 泡沫铝厚度分析

为进一步分析泡沫铝厚度对复合靶防护性能影响,陶瓷/芳纶/泡沫铝/装甲钢的结构不变,陶瓷厚度10 mm,芳纶厚度10 mm,装甲钢厚度6 mm,设置泡沫铝厚度h分别为2、5、10、20、30 mm,弹丸初速1 017 m/s,利用上述材料模型对弹丸侵彻复合靶进行数值模拟得到弹丸剩余速度,图9为不同泡沫铝厚度下弹丸速度时程曲线。

可知,弹丸在0—0.012 ms侵彻陶瓷板,速度降低缓慢,陶瓷板通过侵蚀弹体减少弹丸动能;弹丸在0.012—0.03 ms侵彻芳纶板,速度下降加快;弹丸侵彻泡沫铝过程中弹丸速度基本不变,随泡沫铝厚度增加,弹丸侵彻泡沫铝层耗时越长;弹丸侵彻装甲钢速度下降最快。分析表明,泡沫铝厚度由30 mm降至10 mm,弹丸剩余速度降低,复合靶板防护性能升高,说明泡沫铝不宜过厚,泡沫铝厚度由10 mm降至2 mm,装甲防护性能下降,泡沫铝板厚度h不同的多层异质靶板防护性能由高至低依次为:10、20、5、2、30 mm,即泡沫铝5种厚度中h为10 mm时防护性能最优。

4 结论

利用初速约为1 010 m/s的14.5 mm穿甲弹对复合靶进行了侵彻试验,结合数值仿真,主要结论如下:

1)4种复合结构,结构Ⅰ(10 mm陶瓷+10 mm芳纶+6 mm 616装甲钢防)护性能最优,结构Ⅲ(10 mm陶瓷+10 mm芳纶+30 mm泡沫铝+6 mm 616装甲钢)的陶瓷面板损伤面积最小。

2)芳纶和泡沫铝为低阻抗材料,具有良好吸波能力和缓冲吸能效果,有助于减小弹丸侵彻复合靶产生的应力波对陶瓷板损伤,提高复合装甲抗多次打击能力。

3)616装甲钢在前,芳纶板在后时,芳纶难以为装甲钢变形提供足够支撑,弹丸侵彻阻力减小;反之,装甲钢能为芳纶板提供支撑,增加弹丸侵彻阻力,有助于提高靶板防护性能。

4)泡沫铝厚度不同的陶瓷复合装甲防护性能由高至低依次为:h=10、20、5、2、30 mm,5种厚度中h为10 mm防护性能最优。