子母弹抛撒火药压力测试系统

2019-03-27张文静马铁华

张文静,马铁华,张 瑜

(中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051)

子母弹能够打击人体、没有装甲的车辆以及器件,是对付大面积远距离地面目标必不可少的武器,其中子母弹的抛撒是一个至关重要的技术。中心管抛撒产生的燃气压力是保证子母弹能够可靠工作的关键指标,保证子弹能够满足合理的散布范围和达到合理的散布密度。传统的内弹道燃气测试有塑性变形测压法和引线电测法[1]。塑性变形测压法是将铜柱或铜球放入内弹道产生形变进而计算其压力值,该方法虽然可以测出内弹道最大压力值,但不能实时记录其动态值,无法准确分析子母弹抛撒的整体过程;引线法通过打孔安装在武器上的压力传感器来实时记录其压力值,但该方法需要打孔安装引线,给试验带来不必要的麻烦。笔者采用动态存储技术,提出一种存储式电子测压器,将塑性变形测压法和引线电测法结合,能够无引线实时记录动态压力值,是一种理想的电子测压器。

1 中心爆管式子母弹

中心爆管式子母弹主要由引信(引燃抛撒药)、子弹托架(子弹周围填充物)、抛撒药和中心管等组成[2]。当子母弹被载到目标物上空,安装在战斗部前端的时间引信起爆,快速点燃抛撒药,从而在中心管密闭空间中产生高温高压气体,当达到中心管所能承受的最大压力时,中心管爆破,未燃抛撒药继续燃烧,爆破产生的碎片随着抛撒药燃烧产生的高温高压气体一起推动子弹压向四周的蒙皮,在径向应力波的作用下壳体开舱,气体推动子弹离开母体,在此过程中,燃气压力会随着容积的改变以及推动子弹所消耗的能量慢慢下降至大气压强,子母弹开舱抛撒工作完成。

2 测试系统

在子母弹开舱抛撒火药的过程中,火药燃气压力是一个在不同时期不断变化且变化迅速的物理量,因此本系统根据测试子母弹抛撒火药压力所需要的功能要求和技术指标,结合新概念动态测试理论,提出了单通道的火药燃气压力测试系统方案。

2.1 硬件设计

该测试系统由压力测试仪和上位机构成,其工作原理是由压力测试仪测试、收集并且存储数据,上位机通过红外接口读取测试数据并进行分析。压力测试仪为该系统核心,主要由传感器、电荷放大器以及瞬态波形记录仪等组成。信号经压力传感器将压力信号转换成电荷信号,再由电荷放大器滤波放大,调整后经瞬态波形记录仪进行采集与存储[3]。该系统如图1所示。

测试系统采用电容式压力传感器,其内部阻值大、阻抗高,信号微弱,必须经过电荷放大器将信号进行滤波放大才能将其存至存储器。在此系统中主要采用电荷放大器和单片机内部OA运放放大器组成信号调理电路。电荷放大器内部电路采用电容负反馈,由单电源轨到轨放大OPA340、电容和低温漂电阻组成,电路如图2所示。

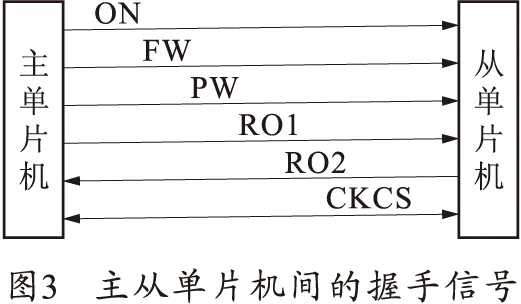

电荷放大器上限截止频率为

为了提高采样频率,本系统采用主从单片机交替采样的方式[4],即主单片机产生方波信号并且在上升沿进行采样,从单片机在方波下降沿采样。该单片机为一款16位超低功耗,并且集成了不同功能的模拟电路、数字电路和微处理器芯片,具有超低功耗、处理能力强、丰富的外围模块和方便高效的开发环境等优点[5]。本系统设计握手协议使单片机保证主从单片机的紧密配合。接通电源,主单片机在延迟30 s后发送ON信号给从单片机,使其完成内部flash擦除、时钟的初始化等工作,为采集数据做好准备。当触发信号到来时,主片发给从片发送FW触发标志,从片将采集的数据存入flash中。采集存储完成后,上位机通过红外接口将主片数据读出,之后主片发送RO1信号,从片收到信号将数据发送给上位机,读取完成后,从片发送RO2信号给主片,通知主片读数已完成进入待读数状态,等待下一次读命令。如图3所示。

2.2 软件设计

2.2.1 单片机软件设计

子母弹抛撒火药压力测试系统以MSP430微处理器为核心部分,实现对压力数据的采集、存储以及将其传送至上位机,此过程通过单片机内的程序来完成上述工作,整体流程图如图4所示。

接通电源,系统初始化,然后选择对系统编程、读取上次试验数据或直接上电,如果不进行后两种操作,可以通过上位机关闭红外按钮,利用倒置开关延时上电。上电后,系统循环采样并存入RAM,期间判断是否达到触发压力值。如果触发,将其后数据存入flash,存满后再导入触发前RAM中数据。随后关闭单片机内部不需要的外围模块,并开启主从单片机的红外,等待读数。当主片单片机接收到上位机读数命令后,主片先开始读数,读完后给从片发送命令,从片开始读数,从片读完后,若需要重读数据则返回重读,若不需要重读数据则结束返回。

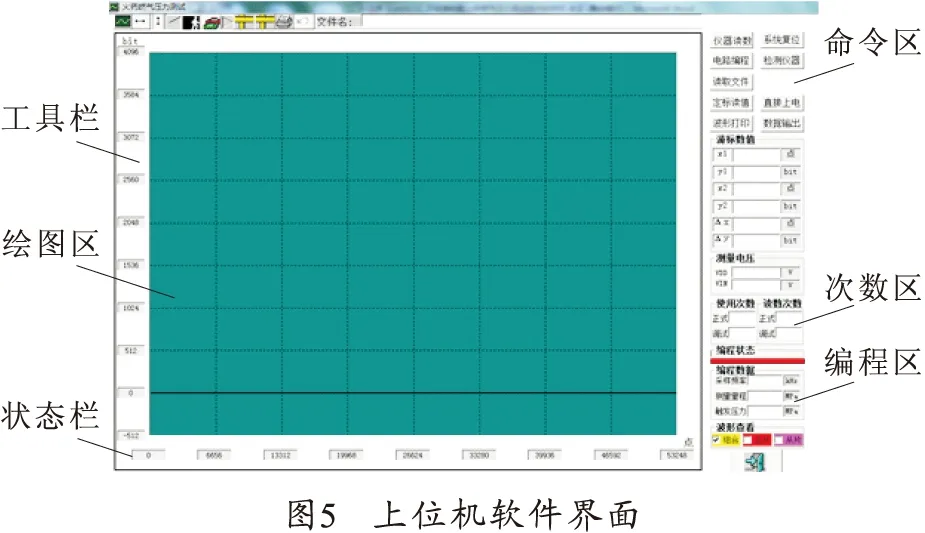

2.2.2 上位机软件设计

上位机是与仪器进行通信的用户接口,用来对输入参数进行设置以及对输出结果进行显示。通过对操作过程和用户需求的合理分析,遵循模块化、条理性的原则,系统采用可视化语言VB作为上位机的开发平台,设计软件界面,测试系统主要由工作栏、命令栏、绘图栏等组成,如图5所示。

测压系统采取内触发方式,通过上位机将触发值发送给单片机,而后主单片机再把此数字量存放到DAC12DAT寄存器中,将其数据量转化为模拟量(即触发压值),之后将模拟量输入比较寄存器CA1端口,CA0端口连接运算放大器,当CA0>CA1时,比较器将输出端口置位为1,系统触发,将采集的数据开始存储入单片机内的flash单元。本系统采用多次连续比较的方式来避免误触发的可能性,如图6所示。

3 测试及数据分析

3.1 测试系统标定

压力测试系统用于对火药燃气压力值变化的过程进行测试。在高温、高压、高冲击的恶劣环境下,传感器及电路可能发生一系列变化,因此需要对系统进行模拟应用环境下的准静态校准。系统采用落锤标定[6]的方法,由3套标准系统和1个被标定的测试系统组成,利用上位机拟合3套标准系统的平均压力值与被标定系统的数据量之间的关系。首先在落锤标定系统选取5个(100 MPa工作量程内)不同的动态压力脉冲值作为标定点;其次将落锤依次按照从小到大再从大到小的顺序调至所需的高度;最后依次落下,读出被标定系统的数据量。为了数据的可靠性,共进行3组试验。标定试验数据如表1所示,表中平均压力值P为3组试验的平均压力值。

表1 试系统标定数据

将数据通过最小二乘法拟合标定,求出该系统的灵敏度,结果如图7所示。由图7可知,拟合直线斜率为被标定子母弹抛撒火药压力测试系统的灵敏度系数,标定点和直线的重合度好,标定的系统灵敏度准确。

3.2 实弹测试系统方案及结果

子母弹抛撒火药燃气压力测试仪实物图、具体安装位置如图8~9所示。

将压力测试系统安装在子母弹顶端,进行两组靶场试验测试,结果如图10~11所示。测试结果显示,在爆炸之前膛内压力为0,在爆炸瞬间,测试系统迅速做出响应,峰值达到之前,产生一段负压波形图(根据实际情况分析,爆炸瞬间冲击波夹杂稀疏波导致这种现象的发生),燃气压力值在20 MPa左右,脉冲宽度为30~40 ms,与相关参数的理论计算值接近。测试系统完整地测试出燃气压力随时间变化的过程,对中心管材料、火药量、母弹尺寸及材料的选取以及母弹内部结构设计都提供了宝贵的依据。

4 结束语

笔者提出了子母弹抛撒火药压力测试系统方案设计。试验表明,该系统能够完整地反映子母弹抛撒火药过程燃气压力值的变化,具有低功耗、高采样频率、操作简单、安全等优点,能够很好地克服高温、高压、高冲击的恶劣环境,解决了传统测试系统不安全、不准确、不方便操作的缺点。由于时间和技术问题,下一步将围绕置于弹内子弹处的火药气体压力测试仪进一步研究,从而获取更加准确的抛撒过程中压力变化情况。