采用包覆随行装药提高炮射导弹内弹道性能的数值预测

2019-03-27豆松松狄加伟

豆松松,狄加伟,聂 奎,李 媛,黄 诚

(西北机电工程研究所,陕西 咸阳 712099)

随着高新科学技术的不断发展,在未来非对称战争中,要求武器系统能够实现超视距精确打击,这就为火炮发射平台如何适应未来信息化战争提出了新的挑战,智能弹药便成为一个重要的研究课题。炮射导弹[1]是利用坦克或者其他火炮平台发射的一种制导炮弹,相比常规导弹,炮射导弹膛压低、初速大、成本低廉,且具有较高的命中精度,极大的增强了坦克装甲车辆的综合作战效能。王琼林等[2]研究发现高分子钝感发射药可有效降低炮射导弹膛底压力,同时提高炮口初速,炮口烟雾小。常规装药结构在获得高初速的同时必然会增加火炮膛压,而随行装药技术可以有效的解决这一问题。随行装药[3]是在弹底装有一定量发射药,与弹丸构成一个整体,燃烧气体从弹丸底部排出。在最大膛压和有效弹重不变的情况下,提高弹丸初速。随行装药的关键是解决装药随行技术、点火延迟时间控制以及高燃速火药技术。杨京广等[4]研究了包容式固体随行装药在30 mm弹道炮上的弹道特性,建立了零维内弹道模型,对比发现计算和试验具有良好一致性。邹华等[5]提出一种基于差动原理的固体随行装药提高火炮初速的方案,该方案为提高火炮初速与超远程发射提供新的途径。刘东尧等[6]采用高分子阻燃材料对多孔火药进行包覆处理,发现通过调整阻燃剂组分及包覆厚度可以改善包覆药的延迟燃烧时间。

笔者在对高能钝感药、包覆药以及固体随行装药研究的基础上,提出主装药采用高能钝感药,随行装药采用包覆处理的装药方案。建立了包含半可燃药筒在内的混合装药内弹道模型,分析了随行率和包覆层厚度对内弹道性能的影响,为炮射导弹装药及弹道技术研究提供参考。

1 理论模型

1.1 基本假设

与普通装药内弹道过程不同,包覆随行装药火药同弹丸一起运动,是一个变质量的运动问题。根据其过程特点建立包覆随行装药经典内弹道模型,并作如下假设[7]:

1)弹后火药气体呈热力学平衡状态,忽略各火药气体之间的热量传递过程,平均温度即火药气体温度。

2)弹后空间火气体密度均匀分布,为燃完火药颗粒与当地气体速度相同。

3)忽略气体粘性及药室断面与炮膛断面之间的影响,过程中各次要功利用次要功计算系数进行修正。

4)假定主装药是在平均压力下燃烧的,随行装药在弹底压力下燃烧,忽略随行装药破孔过程的影响,且服从几何燃烧定律,半可燃药筒燃烧规律参考文献[8]所提供的方法进行处理,燃烧产物组分保持不变。

5)弹底压力达到启动压力p0后,弹丸才开始运动。

1.2 基本方程

炮射导弹采用随行装药,其内膛结构示意图如图1所示。

文中下标“s”表示主装药,下标“t”表示随行装药,下标“c”表示包覆药,下标“b”表示半可燃药筒。根据1.1假设,建立炮射导弹经典内弹道数学模型[7]。

1.2.1 火药形状函数

(1)

式中:ψi为第i种火药的已燃百分数;χi、λi和μi为火药的药型参数;zi为火药已燃厚度;z0i为火药燃烧分裂点。

包覆药形状函数按文献[9]给出的公式进行计算,卷制式半可燃药筒火药形状函数[8]为

ψb=1.053 8zb(1+1.301 9zb-1.353zb2) .

1.2.2 火药燃速方程

(2)

式中:i分别代表s,t,c,b;μi为第i种火药的燃速系数;ni为火药的燃速指数;e1i为火药弧厚的一半。

对于卷制式半可燃药筒,燃速方程为

(3)

式中,Ik为药筒压力全冲量。

1.2.3 弹丸运动方程

(4)

式中:v为弹丸初速;S为身管横截面积;p为膛内压力;φ为次要功计算系数;m为弹丸质量;ωt为随行装药质量。

1.2.4 能量守恒方程

Sp(l+lψ)=fsωsψs+ftωtψt+fcωcψc+

fbωbψb-0.5θφmv2,

(5)

质量;V0为药室容积。

1.2.5 弹丸速度方程

(6)

2 计算结果及分析

研究以某大口径火炮为模型,点火压力为5 MPa,弹丸启动压力为30 MPa,最大膛压不超过190 MPa。主装药选用23/19药,随行药选用6/7药。

2.1 随行率对炮射导弹内弹道性能的影响

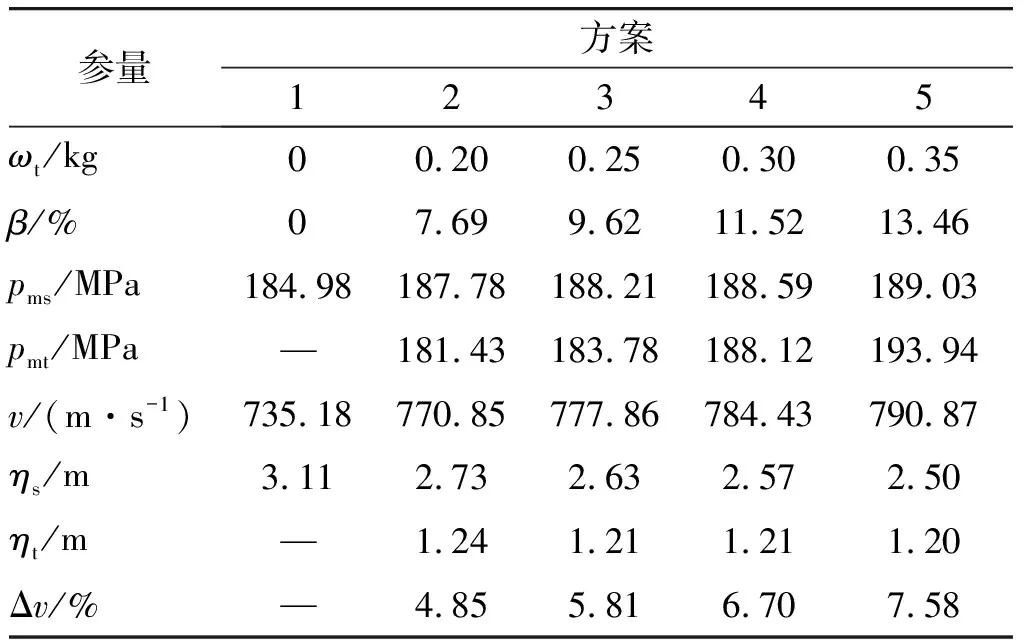

与普通装药不同,随行装药能够在不增加火炮膛压的同时提高弹底压力,从而提高弹丸炮口初速。但是,整个随行装药结构增加了弹丸总重,产生了部分消极质量。因此,研究随行率对炮射导弹内弹道性能的影响就变得非常重要,初速增益计算以无随行装药为标准。在计算过程中保持主装药量ωs及包覆层厚度ec不变,分析随行率(β=ωt/ωs)对内弹道性能的影响。其中,2e1s、2e1t分别表示主装药和随行装药弧厚,fs、ft分别表示主装药和随行装药火药力,发射药具体参数如表1所示。计算得到的不同随行率弹道特征量如表2所示,其中pms为主装药最大膛压,pmt为二次压力峰峰值,ηs、ηt分别为主装药和随行装药燃烧结束点,Δv为速度增加百分比。

表1 发射药参数

表2 不同随行率弹道计算结果

由表2的计算结果可知,在包覆层厚度为0.1 mm的条件下,方案2~5的主装药最大膛压均保持在190 MPa以内,说明随行药在主装药最大膛压后开始燃烧,包覆药起到了很好的点火延迟效果。相比无随行装药结构,随行装药主装药燃烧结束点位置有所提前,随行装药燃烧结束点在身管长度70%以内,符合随行装药设计要求。在方案4条件下,二次压力峰峰值与主装药最大膛压相差0.47 MPa,初速提高达到49.25 m/s,增速较为明显。在方案5条件下,二次压力峰峰值已经高于主装药最大膛压,不符合随行装药设计要求。结果说明,在此条件下随行率存在上限,大于上限后,二次压力峰峰值压力将超过主装药最大膛压。相关弹道曲线如图2、3所示。

从图2可以看出,在主装药燃烧阶段,由于各方案随行装药量不同,因此总弹重(m+ωt)有所不同,膛压曲线产生略微区别,但基本形状保持一致。包覆药燃烧结束时刻,随行装药开始迅速燃烧。由于随行装药燃速较大,燃烧初始阶段出现一段压力跃升,之后和主装药一起稳定燃烧,压力曲线恢复正常。从图3可以看出,在压力下降段,由于随行装药燃气的不断加入,弹丸运动产生的压降得到补充,形成了随行装药膛压曲线双峰现象,提高了燃气的做功能力,从而提高弹丸初速。和普通装药结构相比,随行装药弹底压力上升明显,峰值最大上升3.58 MPa。

不同随行率下初速增益与膛压变化曲线如图4所示。

结合图4和上述分析可以看出,在最大膛压限定条件下,主装药量和包覆层厚度一定时,随着随行率的增加,弹丸初速提高,主装药膛压上升较缓,随行装药压力峰值上升较快。对速度增益、膛压与随行率的变化关系进行多项式拟合,对应关系如式(7)所示,可以看出,在此条件下随行率存在最大值。

(7)

2.2 包覆层厚度对炮射导弹内弹道性能的影响

在随行装药装药结构中,随行装药延迟燃烧控制是一个非常关键的问题。阻燃包覆药能够通过改变包覆层厚度来实现延迟时间控制,计算中主装药量和随行装药药量分别取2.6、0.3 kg,初速增益计算以无随行装药为标准。计算得到不同包覆层厚度条件下弹道特征量,如表3所示,相关弹道曲线如图5~7所示。

表3 不同包覆层厚度弹道计算结果

可以看出,在方案1条件下,随行装药过早的被点燃,二次压力曲线出现异常,峰值压力高出主装药最大膛压25.61 MPa。包覆层厚度为0.12 mm时,随行装药在6.52 ms时刻开始燃烧,二次压力峰峰值相比方案2下降了20.35 MPa,炮口初速下降8.12 m/s;包覆层厚度为0.18 mm时,随行装药在9.41 ms时刻开始燃烧,二次压力峰峰值下降78.71 MPa,炮口初速下降25.52 m/s,随行装药燃烧位置已经超出身管长度70%。包覆层厚度为0.24 mm时,随行装药已经不能够在膛内燃尽。

结合图7可以看出,包覆层厚度变化对于随行装药点火延迟时间控制起着重要的作用。在最大膛压限定范围内,主装药量和随行装药量一定的情况下,随着包覆层厚度的增加,点火延迟时间变长,主装药膛压下降较缓,二次压力峰曲线下降较快,弹丸炮口初速下降。对速度增益、膛压与包覆层厚度的变化关系进行多项式拟合,对应关系如式(8)所示:

(8)

可以看出,在此条件下包覆层厚度存在最小值,但是当包覆层厚度大于0.18 mm时,随行装药点火延迟时间增加,燃烧结束点已经接近炮口位置,这是不合理的。

3 结论

建立了包含半可燃药筒在内的炮射导弹随行装药内弹道计算模型,讨论了在最大膛压限定条件下,随行率和包覆层厚度对炮射导弹内弹道性能的影响。结果表明:

1)在主装药药量和包覆层厚度不变的情况下,弹丸初速随着随行率的增加而提高。而且,随行率存在最大值,超过最大值后,二次压力峰峰值高过主装药最大膛压。

2)在主装药和随行装药药量不变的情况下,弹丸初速随着包覆层厚度的增加而减小。包覆层厚度存在最小值,小于这个值时随行药过早燃尽,导致膛压曲线异常,但包覆层厚度超过一定厚度将导致随行装药无法在膛内正常燃尽。