基于Fluent的某转管炮导气孔最佳孔径的研究

2019-03-27戴劲松王茂森

张 斌,戴劲松,王茂森,罗 定

(1.南京理工大学 机械学院,江苏 南京 210094;2.重庆望江工业有限公司,重庆 400071)

转管炮主要包括导气机构、转管驱动机构、抽壳机构、推弹机构和进弹机构等。导气机构将膛内部分火药气体导出,用于驱动转膛滑板及相关部件转动,实现整个转管炮机构的连续射击[1]。二战后,加特林博士的“多管炮”原理焕发活力,美国开始研制M61型转管炮,随后主要针对该型转管炮的驱动构件和相关运动构件进行动力学分析,并在1954年改型为M61A1型。该转管炮有6根身管并采用外能源驱动,可靠性和射速都得到了提高。通用电气公司针对M61A1型炮空对地作战威力小,采用压缩空气的方法研制出4管的GAU-13/A,大大减轻了质量和体积并保证了足够的射速及杀伤力。

在内外能源式转管炮的研究上,俄罗斯努德曼-卡拉什尼科夫设计局根据美国M61式转管炮原理,于70年代成功研制出外能源式的23 mm- 6管转管炮和30 mm- 6管转管炮。然而由于俄罗斯的电机制造水平不如美国高,因而驱动电机体积大、质量大,不利于在有限能源的载体平台上使用。对此,俄罗斯的武器设计专家另辟蹊径,设计了内能源式转管武器,其典型代表是适用于海军和空军的AK630转管炮[2]。

在国内,唐亚鸣等首创喷管气流反推驱动转管武器,并对首发启动进行数值模拟,对两自由度发射过程的稳定性进行了探讨[3-5]。杨臻等也对内能源转管武器的启动问题进行了一定的研究[6]。目前,对转管炮研究主要集中在转管炮驱动源分析计算、导气室气体动力学和运动机构的虚拟仿真等方面。但是在基于Fluent的转管炮导气室流场分析方面深入不够,为了研究不同孔径下导气室能提供给转管炮的有效转矩。笔者通过经验公式来建立导气室压力-时间变化关系,利用动网格技术模拟导气室中滑板在一定射速下的运动,在Fluent中采用二维非定常SA模型对不同孔径下的导气室流场进行了仿真分析,通过与试验数据的分析对比选择出最合理的孔径。

1 经验法计算

气室内火药燃气压力变化规律不仅与炮膛内火药燃气压力变化规律有关,还与导气装置的结构参数有关。通过布拉温-马蒙托夫经验法给出气室压力变化规律的经验公式[7]:

pq=pde-t/b(1-e-αt/b),

(1)

式中:pq为气室入口压力;pd为弹丸经过导气孔时膛内平均压力,由实验数据测得为311 MPa;t为气室压力工作时间;α为与导气装置结构相关的结构参数;b为与膛内压力冲量有关的时间系数。

1.1 系数b的确定

当α=∞时,pq=pde-t/b近似表示了弹丸通过导气孔后,膛内压力的变化规律,进而得到膛内压力全冲量为

(2)

所以,b=i0/pd。

1.2 系数α的确定

α是取决于导气装置结构参量的系数,在任一瞬时t,气室压力的冲量为

(3)

(4)

由上述可知,只要求出i0和ηs便可确定出系数b和α,从而得出气室压力随时间的变化规律。

1.3 计算膛内压力总冲量i0

膛内压力全冲量公式为

(5)

式中:ps为弹丸飞出膛口瞬间膛内平均压力;tds为弹头从导气孔到膛口时间;S为内膛横截面积;m为装药量;v0为弹丸初速;β为后效系数,取0.91。

1.4 计算气室冲量效率ηs

马蒙托夫针对该工程应用,通过大量计算提出4个相对参数:活塞相对面积σs=Ss/Sd,Ss为活塞横断面面积,Sd为导气孔有效横截面面积;活塞相对质量σm=m0/Ss,m0为活塞与随之运动的自动机活动部分的质量;间隙相对面积σΔ=ΔSs/Sd,ΔSs为气室和活塞间隙横断面面积;气室相对初始容积σ0=w0/Sd,w0为气室的初始容积。给出ns0、γ0、γm、γm0与上面4个相对参数的函数关系:

(6)

ns0、γ0、γm、γm0与有关相对参数的函数关系可通过查表得到,相对参数非表值可通过线性插值法算得。最后计算气室的冲量效率ηs=ns0γ0γmγm0.

2 不同孔径下的的气室入口压力计算

由分析可知,气室压力变化规律公式主要与pd、b、α有关。其中b与i0、pd有关,而i0又与pd有关,因此求出i0便能解出系数b,计算i0所需数据如表1所示。α最终只与冲量效率ηs有关,求出ηs同样能解出系数α,计算ηs所需数据如表2所示。

表1 所需数据表

表2 所需数据表

将表1数据代入膛内压力冲量公式(5)中,经过相应计算得b=1.909 5 ms。将表2数据代入1.4节中相关公式求得ns0、γ0、γm、γm0,最终得到孔径为3、4、5 mm对应的α分别为3.275 7、3.760 6、4.5。将求得的系数b和α代入式(1)中得各孔径下气室入口压力随时间的变化函数分别为:

pq,3=3.11×108e-0.523 7(1-e-1.715 5t),

pq,4=3.11×108e-0.523 7(1-e-1.969 4t),

pq,5=3.11×108e-0.523 7(1-e-2.356 7t).

各孔径对应的气室入口压力随时间的变化规律曲线如图1所示。

3 仿真模拟和样机试验对比分析

3.1 建立模型

在AutoCAD中建立转管导气室装置的二维简化模型,由于该装置呈轴对称,取该装置轴向的截面进行二维分析。

3.2 网格划分

将简化的二维模型导入ICEM中,绘制二维结构网格,由于滑板为分析区域,所以该区域网格应划分较密。网格生成后需检查质量,防止导入到Fluent中出现负网格。

3.3 Fluent中边界条件的定义

边界的定义如图2所示。图2中未标注的均定义为壁面,其中滑板运动边界采用动网格定义。Fluent提供UDF函数或者调用profile来定义动网格边界。笔者拟采用profile定义边界转速与时间的关系,从而模拟转管的运动状态。

其中在ICEM中划分的网格为四边形结构网格,故采用动态分层模型(dynamic layering)实现动网格的更新变化[8]。压力入口的压力变化采用UDF函数进行定义。该UDF函数根据第2节中4 mm孔径下的气室压力变化函数定义。

3.4 求解方法和模型的选择

火药气体遵循的动量定律所对应的控制方程式为二维欧拉方程。Fluent中包含了多种湍流模型,基于计算的简化和速率考虑,笔者采用SA湍流模型。对于火药气体这种压缩流体来说当采用密度基模型方法[9]。由于模型的计算采用二维模型算法,故求解器中选择2D精度,求解器的相关参数保持默认[10]。

3.5 仿真结果与分析

为得到不同时刻挡板的压力变化规律,可以在Fluent中对目标设置监测器,以挡板为研究对象,监测类型为area-weighted average static pressure。以4 mm孔径为例,采用Fluent的后处理功能可以得到某时刻的压强和速度云图,如图3、4所示。

由图3、4可见,在导气孔处速度和压强都是最大的,当距导气孔越远时,速度和压强都有所下降。在导气室一侧的滑板处的速度和压强相对于导气孔处都已经下降了将近1倍。由图4可见,导气室内的速度云图是向滑板那侧呈现梯度下降的,即从导气孔进入的火药气体大部分都用来推动转管滑板运动了,这是与实际相符的,也从侧面验证了所建模型的合理性。

通过监测的压力变化规律还可以得到3、4、5 mm孔径下挡板的压力与时间的曲线,如图5所示。

从图5中可看出,不同孔径下滑板一侧压力随时间的变化趋势大致相同,只是节点的具体数值大小不同。将图5中每一时刻对应的压力值与滑板面积(200 mm2)及到转管中心距离(0.12 m)相乘,可算得每一时刻对应的力矩值,对所有值求均值可算得3、4、5mm孔径下对应的有效转矩分别为97.5、50.78、96.2 N·m。

3.6 样机试验验证

由模拟仿真可知,4 mm的导气孔提供的有效转矩最小,所以着重对3 mm和5 mm的导气孔样机模型进行研究。试验中,设置与仿真模型相同的导气孔结构参数,导气孔直径选择3 mm和5 mm,两者的导气孔均距离处于击发位置的弹底部为372 mm。试验结果如图6所示。

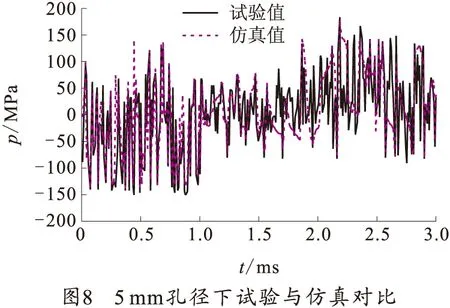

从图6可看出,样机试验下滑板一侧压力随时间的变化规律和图5中仿真模拟曲线规律基本一致。为了更直观地验证导气孔直径为3mm和5mm时是否能提供相对应的转矩,分别提取了图5和图6中对应的数据曲线进行了两种孔径下的试验与仿真对比,如图7、8所示。从图7、8中可大致看出,试验均值均低于仿真模拟均值,考虑到仿真中忽略了摩擦阻力和能量的损失,因此认为这是合理的,这也验证了虚拟仿真模型的正确性。

为了看出两种情况下各孔径能提供有效转矩的区别,参照图5的数据处理方法处理图6的数据,最终得出样机试验与仿真模拟的对比表,如表3所示。

表3 样机试验与仿真模拟的对比表

从表3中可明显看出,孔径为3 mm和5 mm时对应的仿真模拟值和样机试验值基本接近,误差都小于10%,进一步验证了样机模型的正确性。其中孔径为5 mm时造成的误差值偏大,主要是由于孔径为5 mm时,火药气体与导气孔的壁面接触面积增大导致摩擦总阻力和损耗能量也相应增加,从而使仿真值与试验值偏差大一些。

4 结束语

笔者以某转管炮为研究对象,采用Fluent软件对转管炮内部的导气室进行流体仿真分析,得出导气室中滑板一侧的压力变化规律并通过计算得出3、4、5 mm孔径下导气室能提供给转管炮的有效力矩。其中孔径为3、5 mm时,导气室提供给转管炮的有效力矩均比孔径为4 mm大得多。通过样机试验进一步验证了3、5 mm孔径下能够提供的有效转矩。综合比较下发现导气孔孔径为3 mm时能够提供较大的有效转矩,考虑到5 mm孔径下已经开始有明显的回流现象,因此在仿真和试验验证的基础上最终选择直径为3 mm的导气孔,它能提供给转管炮的有效转矩约在100 N·m左右。选择直径为3 mm的导气孔是切实合理的,能够为后续内外耦合能源转管炮的设计提供基础。