基于不同极弧系数的盘式电机齿槽转矩的削弱方法

2019-03-26王大朋

王大朋,王 仲

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引 言

盘式永磁电机由于其重量轻,功率密度高,转动惯量小,散热条件好等特点,已逐步取代传统的异步电机加减速机的驱动方式,受到来自国内外的高度关注。齿槽转矩能增加输出转矩的波动和加大电机的振动噪声,实现齿槽转矩最小化是实现电机性能最优化的关键难题之一。为了削弱盘式永磁电机齿槽转矩带来的负面影响,国内学者总结了许多方法,但这些方法都是以牺牲电机性能或增加电机制造成本为代价。

本文采用能量法推导出齿槽转矩的数学表达式,并通过傅里叶分析出影响盘式永磁电机齿槽转矩的重要因素。以不降低电机性能的条件下,提出不同极弧系数配比和分段磁极的方法。最后通过有限元仿真验证该方法的有效性,并结合实际情况分析两种方法使用场景。

1 盘式永磁电机齿槽转矩的解析分析

齿槽转矩是是永磁电机的固有现象,永磁体与铁心产生相对运动时,由于电机磁场储能变化,产生的周期性震荡转矩[1]。齿槽转矩被定义为

(1)

式中,W为电机磁共能;α为定转子相对位置角。假设电枢铁心磁导率无穷大,空气的磁导率与永磁体相等,即

(2)

气隙磁密沿电枢表面的分布为

(3)

式中,Br(θ)为永磁体剩磁 、δ(θ,α)为有效气隙长度、hm(θ)为永磁体充磁方向长度沿轴向的分布,θ为空间电角度,对表达式有关参数进行傅里叶展开:

(4)

(5)

改变永磁体形状,极弧系数能改变对电机齿槽转矩起主要作用的Gn的幅值,整理得到的齿槽转矩表达式为

(6)

式中,La为电枢铁心的轴向长度;R1和R2分别为电机外半径和内半径;n为使nz/2p为整数的整数。从式(6)中得出,通过减小nz/2p次傅里叶系数能够削弱齿槽转矩。

2 盘式永磁电机的模型及参数

盘式永磁电机也称为轴向磁通永磁电机(Axial Flux Permanent Magnet Machine,AFPM)与传统的永磁电机相比,具有更小的转动惯量、更好的机械特性、不同的磁场分布和几何形状。如果电机应用于低速大转矩应用场合,盘式永磁电机比较与同步永磁电机是更好的设计方案[2]。

表1 盘式永磁电机参数表

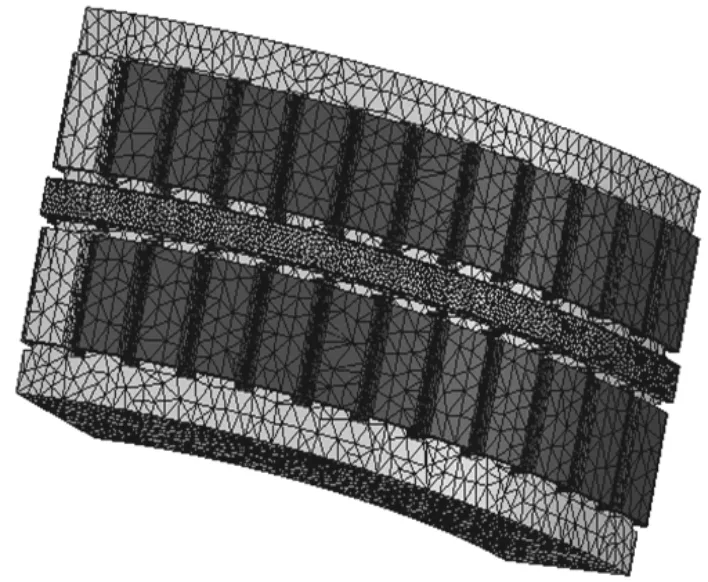

图1 电机模型四分之一剖分图

双定子单转子结构以以转子为轴线空间对称,定转子之间的轴向磁拉力相互抵消,减小轴承的轴向负荷。绕组采用节距为1的隔齿绕线方式,减小了端部绕组的长度,减小了端部的铜耗[3]。在Maxwell 3D中,分别构造硅钢片,永磁体,绕组,转子模型,采用四分之一模型代替电机整体,添加边界条件和电流激励然后进行网格剖分,最后进行仿真求解[4]。

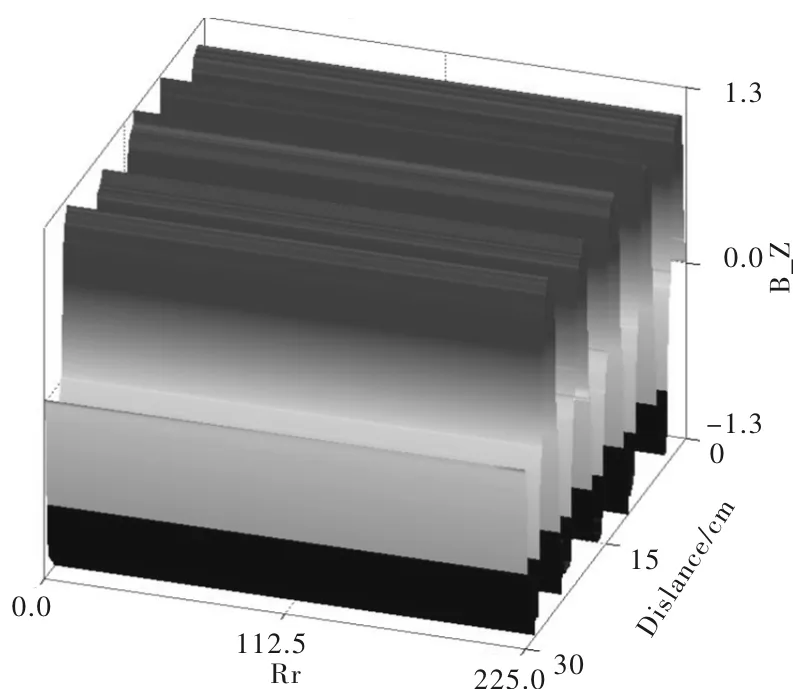

图2 盘式永磁电机气隙磁密图

在网格剖分中网格剖分密度越大结果越接近实际结果,但仿真时间越长。在电机仿真中,通过将电机气隙分层能够得到理想的转矩和气隙磁密波形。盘式电机气隙磁密幅值与永磁体极弧系数基本无关,与永磁体磁化长度和气隙长度之比相关[5]。电机气隙磁密波形分布为平顶波,最大和最小半径处气隙磁密幅值最小。

3 永磁体极弧系数的最优化选取

在永磁电机的电磁设计中,正确的极弧系数能够减小电机的反电势谐波,齿槽转矩的峰值,影响电机输出转矩的质量[6]。

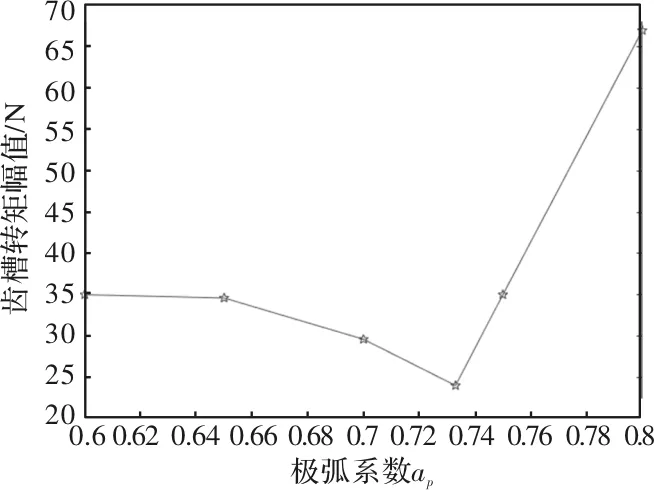

图3 极弧系数与齿槽转矩关系图

由图3所示,当永磁体厚度一定时,电机的齿槽转矩幅值是与极弧系数的关系成非线性的[5]。当极弧系数选在0.7~0.75区间中,齿槽转矩变化幅值最小,齿槽转矩范围在25~35之间。

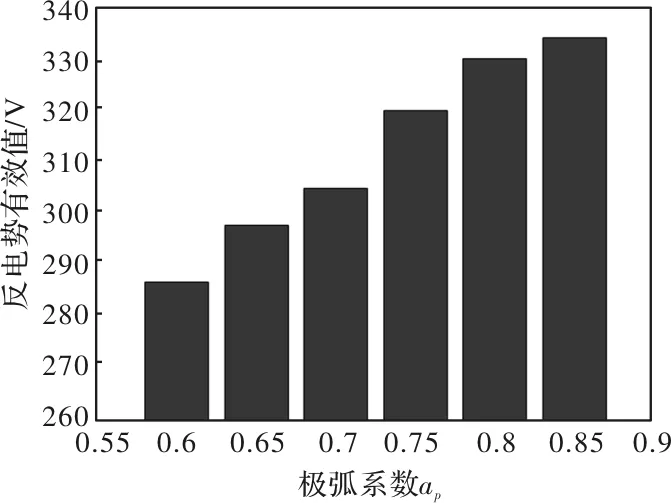

图4 极弧系数与反电势有效值关系图

盘式永磁电机设计中,反电势有效值大约取在输入电压的0.8~0.9倍。由上图可知随着极弧系数的增大,反电势有效值逐渐增大,当极弧系数大于0.8时,反电势有效值增加幅度变小。

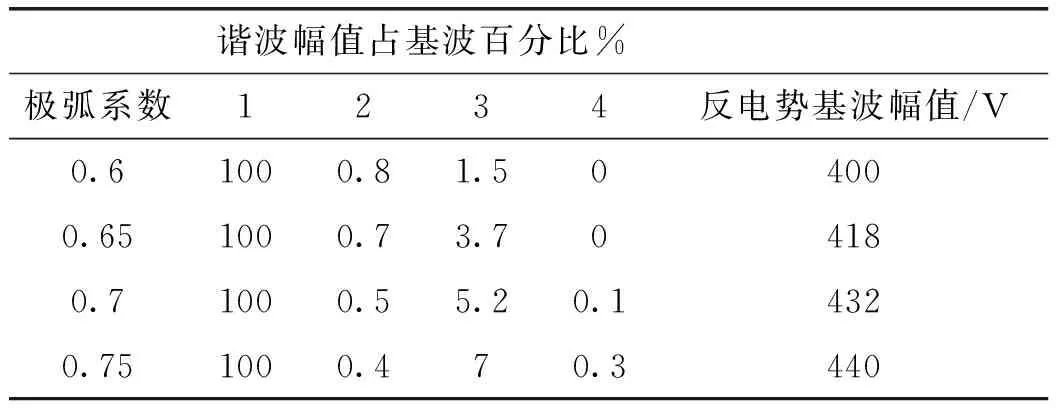

表2 反电势谐波占比及其基波幅值

极弧系数取在0.6~0.75之间时,基波占比接近百分之99,三次谐波逐渐递增。考虑反电势谐波占比和齿槽转矩幅值,将极弧系数选定为0.733。将0.733定为最优的极弧系数选择。

4 不同极弧系数组合齿槽转矩的影响

4.1 不同磁极的组合削弱齿槽转

齿槽转矩产生于开槽铁心与转子磁极之间的相互作用,改变转子磁极能够削弱齿槽转矩。本节采用不同极弧系数组合的方法削弱齿槽转矩。采用不同极弧系数组合是指N极S极分别采用不同的极弧系数,如图5所示。

图5 不同极弧系数的永磁体

图6 Br(θ)的分布

(7)

(8)

(9)

图7 40极48槽盘式电机极弧系数组合

图8 齿槽转矩对比图

对于40极48槽盘式电机,用αp1= 0.65,αp2=0.85和αp1=0.65,αp2=0.9极弧系数组合代替αp= 0.733。从图8中看出不同极弧系数组合削弱极弧系数的能力,αp1= 0.65,αp2=0.85削弱46%,αp1= 0.65,αp2=0.9削弱39%。

4.2 分段磁极对齿槽转矩的影响

盘式电机定子铁心的生产过程中,冲槽和卷绕同时进行的方法,造成电机半径越小定子齿部越小[8]。采用分数段式永磁体,在平均半径处内侧采用极弧系数更小的磁极,就能够减小永磁体用量,同时削弱齿槽转矩。

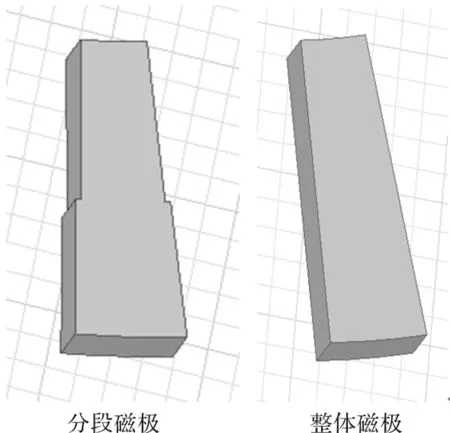

图9 转子磁极

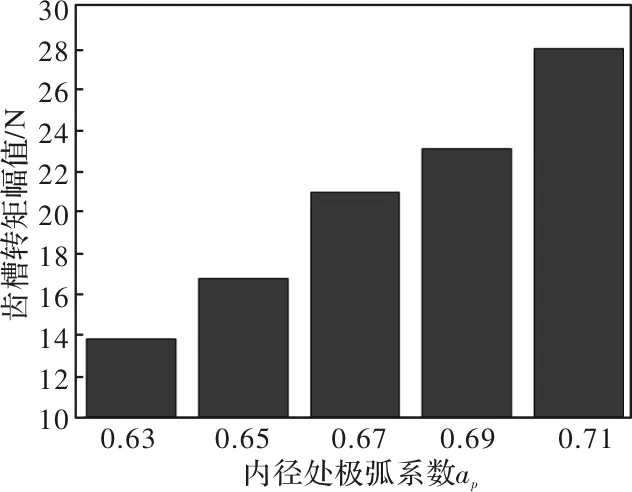

利用有限元软件分析,当外径处极弧系数固定为0.733时,齿槽转矩幅值与内径处极弧系数αp关系如图 10所示。随着内径处极弧系数的减小,齿槽转矩逐渐降低,当αp在0.65到0.71之间时转矩幅值下降幅度更大,αp每下降0.2,齿槽转矩下降大约5N。

图10 内径极弧系数与齿槽转矩关系图

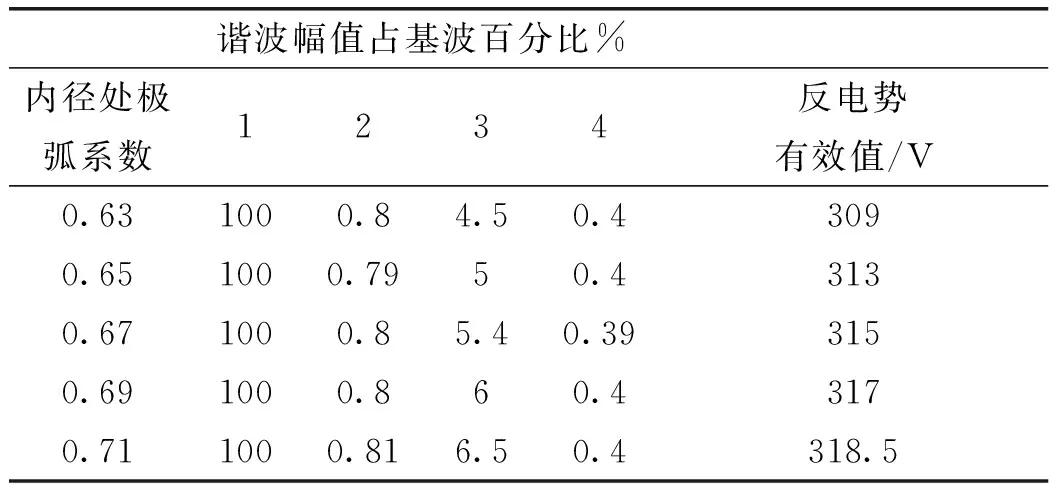

如表3所示,随着内径处极弧系数增加,反电势上升幅度逐次递减,2、4次反电势谐波基本不变,3次谐波逐渐上升。

表3 反电势谐波幅值占比及其有效值

5 结 论

随着极弧系数的增大,盘式永磁电机齿槽转矩幅值先减小后增大,反电势有效值逐渐增大,最后趋于平稳,反电势三次谐波缓慢增加。

NS极采用不同极弧系数能够大幅削弱齿槽转矩,最大削弱幅度达到46%。

当内径处采用的极弧系数与外径差值越大,齿槽转矩幅值越小,当差值越大时,反电势越小,反电势三次谐波含量越低。

采用不同NS极极弧系数的设计方式,电机齿槽转矩幅值更小,适用于定位要求高的应用场合例如数控机床、起重机等。分段磁极具有永磁体用量少的特点,会大幅度减小电机成本,适用于电动车等。