SUS304不锈钢管对接焊缝的残余应力及变形的数值模拟

2019-03-22彭景亮陈丹发

彭景亮,陈丹发,李 沛,胡 兴

(1.中国葛洲坝集团股份有限公司,武汉430000; 2.重庆大学 材料科学与工程学院,重庆400044)

不锈钢具有优良的耐腐蚀性能,在我国的船舶建造过程中占有举足轻重的地位,特别是对于升船机上一些关键承重部位而言,不锈钢更是起到不可替代的作用[1]。而在不锈钢材料构件的制造过程中,焊接是最常见的连接手段。然而,构件在焊接过程中经受局部加热和快速冷却,不可避免地产生焊接残余应力和变形[2-3]。由于船舶长时间在水上工作,腐蚀环境恶劣,在腐蚀介质和焊接残余应力的共同作用下,很容易诱发应力腐蚀现象,大大降低工件的服役寿命。此外,焊后产生的焊接变形不仅影响产品的外观,而且会带来装配上的问题,矫正焊接变形不仅延长生产周期又增加制造成本[4-6]。因此,在实际焊接生产中如何有效预测和控制焊接残余应力和变形具有非常重要的工程应用价值。

本研究针对SUS304 钢管对焊接头,基于ABAQUS 有限元分析软件,开发了 “热-冶金-力学” 耦合有限元计算方法。采用该方法模拟了焊接接头的温度场、 残余应力和焊接变形,讨论了TIG 焊焊接接头温度场和熔池分布特征,以及角度变化对钢管内、 外表面残余应力的分布和影响。

1 试验方法

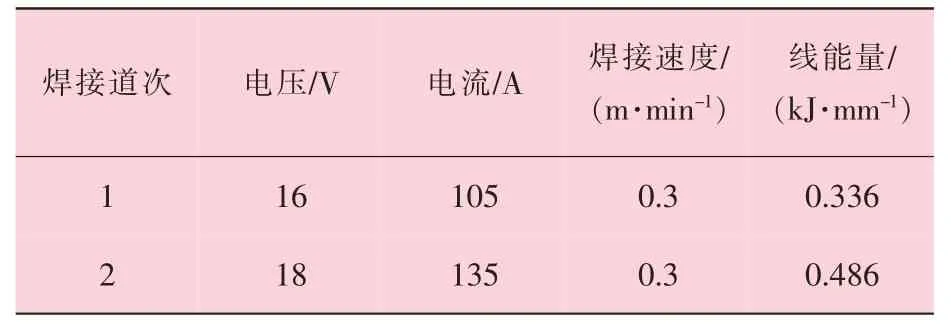

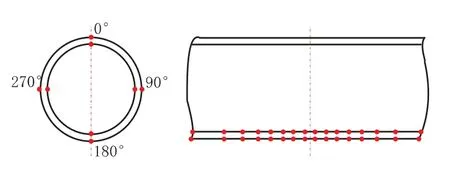

试验对象为SUS304 钢管对焊接头,规格为Φ48 mm×5 mm,填充材料为A308L。焊接方法采用手工TIG 焊,直流正接,保护气为纯氩气,气流量10~15 L/min,管内通纯氩气,流量1~2 L/min,其他焊接参数见表1。焊前将接口端部2 cm 范围内的杂物清理干净,焊接层间温度低于150 ℃,试样尺寸及焊道布置如图1 所示。

表1 SUS304 钢管对接焊焊接参数

图1 试样尺寸及焊道布置

2 有限元计算方法

基于ABAQUS 有限元商用软件,采用 “热-弹-塑性” 有限元方法进行钢管焊接过程模拟。在这个方法中,采用顺序耦合方式进行计算,即先进行温度场的计算,得到有限元模型中每个节点的温度循环历史,然后在应力变形场的计算中,将其作为热载荷进行加载计算求得每个节点的位移和每个单元的应力应变值。

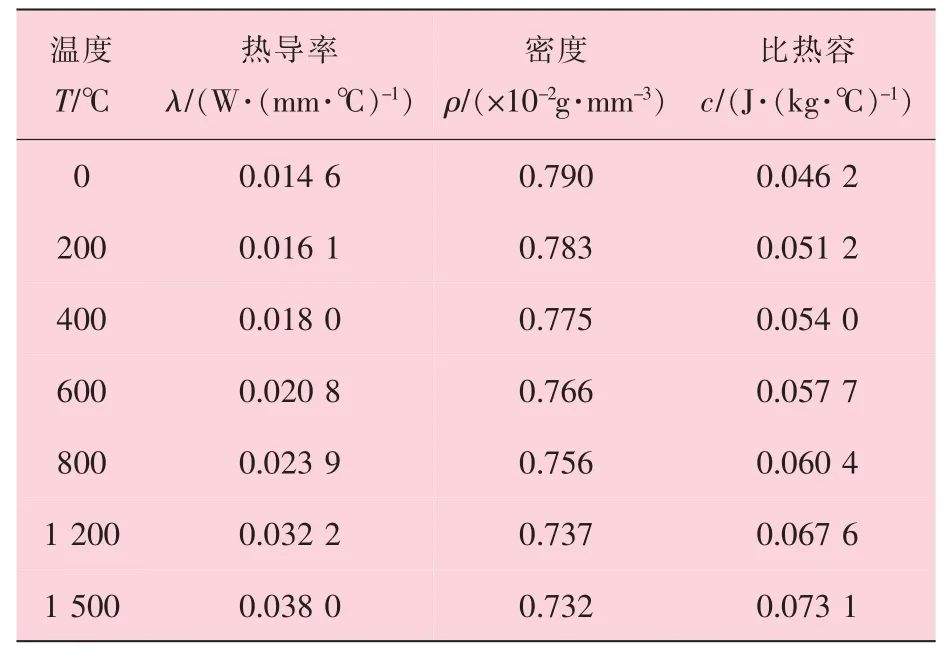

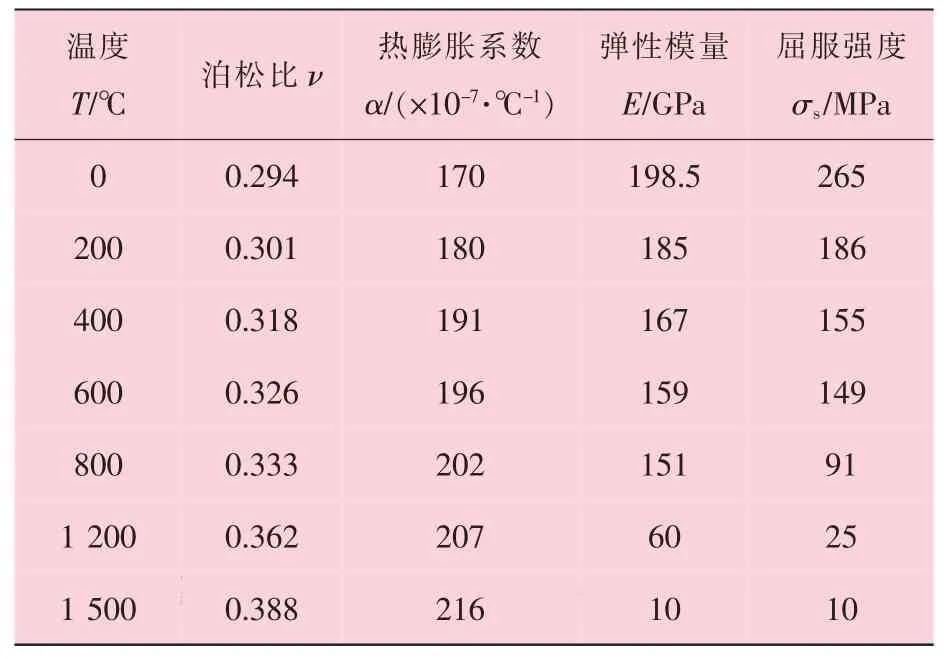

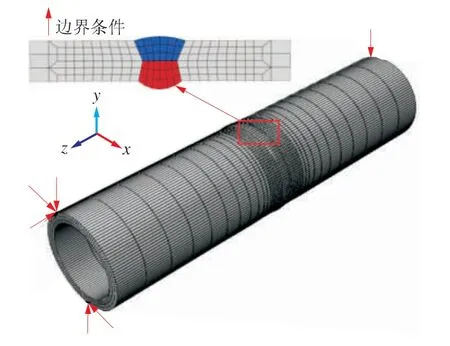

在材料模型计算中,考虑了材料的各项热物理参数和力学性能参数随温度变化的过程,材料热物理参数见表2,力学性能参数见表3。同时在有限元模型的网格划分过程中,为了平衡计算时间和计算效率,在焊缝及热影响区附近网格划分的较为密集,在其他区域则划分的较为稀疏,整个模型的节点数为31 080 个,单元数为25 200 个,三维模型有限元网格模型如图2 所示。其中,温度场计算时单元类型为DC3D8,应力变形场计算时单元类型为C3D8I。

表2 材料热物理参数

表3 材料力学性能参数

图2 三维有限元网格模型

2.1 温度场计算

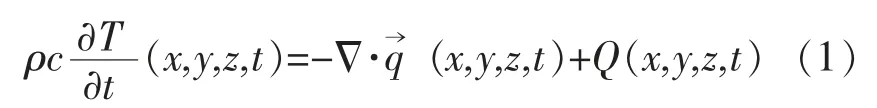

在温度场计算中,采用Fortran 编写的DFLUX 等密度热源[7]子程序模拟焊接过程中的热输入,而焊接热分析过程是一个典型的非线性瞬态热传导过程,其控制方程可以表述为

式中:ρ——材料密度,g/mm3;

c——材料比热容,J/(g·℃);

T——温度,℃;

t——时间,s;

——热流密度矢量,W/mm2;

Q——内部热源发热率,W/mm3;

由傅里叶非线性热传导定律表述电弧热在工件内部的传导过程,其传导方程为

式中:k——热导率,J/(mm·s·℃)。

在焊接过程中,不仅包含工件内部的热量的传导,还需要考虑工件与外部环境的热交换过程。工件通过表面向环境进行散热的过程包括对流和辐射两种形式,在计算中设定环境温度为20 ℃,采用牛顿法则进行对流换热计算,其对流换热方程为

式中:hc——换热系数,hc=33×10-6W/(mm2·℃);

TS——工件表面温度,℃;

T0——环节温度,℃。

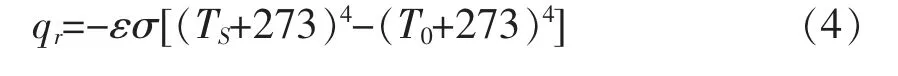

另外,还应考虑辐射散热的影响,依据Boltzmann 定律其散热方程为

式中:ε——热辐射率,ε=0.8;

σ——stefan-soltaman 常数。

此外,还考虑了熔池在焊接过程中结晶潜热的影响,对SUS304 不锈钢而言,结晶潜热值取260 J/g,液相线和固相线温度分别为1 390 ℃和1 340 ℃。

2.2 应力变形场计算

应力变形场计算实际上就是力学问题的分析过程,采用与之前热分析相同的网格模型,将温度场计算的节点温度循环以热载荷的形式进行加载,以求得焊接过程中的残余应力和变形。弹性应力-应变关系遵循各项同性虎克定律,而对于塑性行为则采用Von Mises 准则来表述。对于奥氏体不锈钢而言,材料在循环加载过程中会出现加工硬化现象,还应考虑焊接过程中下一道焊接热输入对上一道焊缝的退火效应,采用各向同性加工硬化和退火温度[8]1 000 ℃的材料模型进行描述。由于焊接是一个短暂的加热过程,且在高温下的停留时间很短,所以这里忽略相变和蠕变的影响,故总应变公式为

式中:εe——弹性应变;

εp——塑性应变;

εth——热应变。

此外,由于此工件壁厚较薄,整体刚度较小,焊道数较少,所以计算过程除了考虑焊接加热过程材料的非线性问题,还要考虑模型的几何非线性问题,因此涉及到大变形理论计算。在模型中设定如图2 所示边界条件来限制刚体位移。

3 计算结果与讨论

3.1 温度场

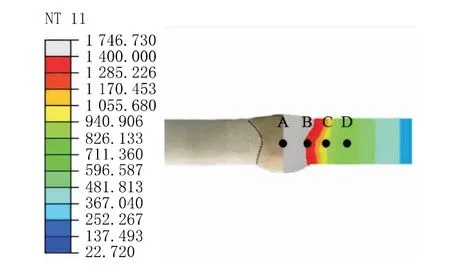

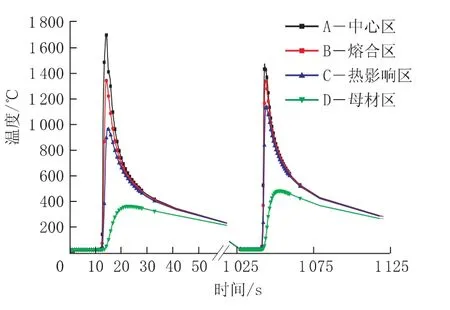

焊接过程中,模型经历了两次热循环过程。焊接接头峰值分布云图和试验结果对比如图3 所示,其中右侧模拟图中灰色区域为高于母材固相线温度的熔池区域,假定1 400 ℃就发生了熔化,采用python 编写的脚本程序提取每个节点的峰值温度后再写入到计算结果文件中。左侧为实际焊接接头,其中黑色虚线为熔合线。可以看出有限元计算得到的熔池和热影响区分布和实验值基本吻合,这表明可以通过有限元模拟方法得到实际焊接温度场。图4 为图3 中A、 B、 C、 D四点在经历两次加热过程后的热循环曲线。可以看出,最高温度在1 750 ℃左右,且两道焊的层间温度低于100 ℃。

图3 焊接接头处峰值分布云图和试验结果对比

图4 焊接热循环曲线

3.2 应力变形场

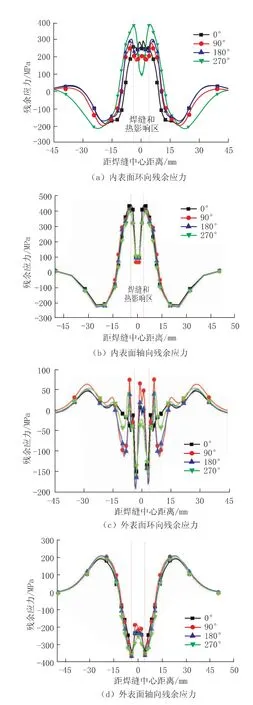

按照图5 所示路径,在有限元模拟结果中提取相应的数据并绘制成图6。其中图6 (a)~图6 (d)分别为钢管内壁和外壁在不同角度位置的轴向残余应力和环向残余应力。从图6 (b)和图6 (d)可以很明显地看出,无论是圆管的内壁还是外壁,轴向残余应力的分布对不同角度位置的变化不太敏感。但是在内壁中,焊接起始位置及附近区域(0°位置)的应力峰值高于其他位置,而在外壁焊缝中心处,90°位置的应力低于其它角度。总体来说,这些差别基本上可忽略。

图5 残余应力提取路径

图6 不同位置残余应力分布

但对于环向残余应力而言,不同角度位置的变化对其在钢管内壁和外壁中的分布和峰值影响比较显著。比较图6 (a)和图6 (c)可以看出,在内壁中270°位置的应力峰值要比其他角度位置高约100 MPa,其他3 个角度位置的峰值变化则没有那么明显。但是仍然可以看出,在圆管内壁随着角度越大,环向残余应力的峰值也越大,且处于高应力区域的范围也逐渐变宽,不过应力峰值都出现在熔合线及附近热影响区。这是因为在焊接过程中,热源不断移动时热量在工件中传导,使得先焊位置的温度稍低一些,而在焊接结束阶段,由于热传导作用已使未焊区域升至一个较高的温度,所以当热源移动到这些区域时,会使温度上升的更高,所以在冷却后的开始位置和结束位置的应力值会表现出相应的差别。对比Deng 等[9]的研究发现,在壁厚基本相同的情况下,管径越大,不同角度位置的差异会减小。而在钢管外壁,由于环向残余应力峰值较小,没有超过材料的屈服强度,所以这里不做过多讨论,不过从图中仍可看出,角度的变化对其分布有一定的影响。

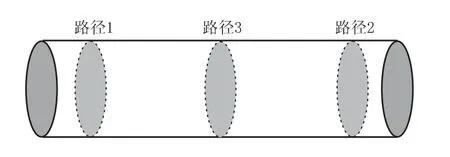

将工件变形前和变形后的轮廓图放在一起对比 (如图7 所示),其中红色轮廓线表示变形前的形状,实体图为放大5 倍后的变形后的云图。从图7 可以清晰地看出,整个工件在沿z 轴方向和焊缝附近位置的环向都发生了收缩变形。建立如图8 所示的路径1 和路径2,在计算结果中提取沿这两条路径上每个节点的轴向位移,然后进行绝对值相加后取平均值,得到的平均轴向收缩为0.735 mm; 建立路径3,提取径向位移,取平均值后得到的径向收缩量为0.171 mm。

图7 焊接变形前、 后对比的轮廓图

图8 焊接变形提取路径

4 结 论

(1)经过有限元模拟计算得到的熔池形貌和试验结果相符合,验证了该计算方法的有效性。

(2)经过该试验方法计算得到的奥氏体不锈钢钢管在不同角度位置测得的轴向残余应力峰值和分布基本一致,并且外壁和内壁的轴向残余应力分布相反,在内壁焊缝及其附近区域的轴向残余应力呈现高的拉应力,而在外壁则呈现高的压应力; 而内壁的环向残余应力值较高,外壁的环向残余应力值较小,且都对角度的变化很敏感,说明不锈钢钢管焊接时使终端效应很明显。

(3)计算可以得出,不锈钢钢管焊接完成后轴向和径向都会发生收缩变形,其中平均轴向收缩量为0.735 mm,平均径向收缩量为0.171 mm。