H型鳍片管制造过程中焊接烟尘扩散规律研究

2019-03-22尤奇燊徐甄真张建勋

尤奇燊,王 勇,徐甄真,张建勋

(1.西安交通大学 金属强度国家重点实验室,西安710049;2.青岛达能环保设备股份有限公司,山东 青岛266313)

1 概 述

火力发电厂为了对锅炉尾部烟气余热进行回收再利用,常在锅炉尾部烟道内加装换热装置,H 型鳍片管以其优异的耐磨性能、 积灰少、 空间紧凑、 扩展率高等优点[1],成为广泛应用的锅炉烟气换热装置之一。H 型鳍片管由光管与鳍片两部分焊接构成,其结构如图1 所示,管道内通冷却循环水,鳍片作为换热扩展界面,提高换热效率。当前用于光管与鳍片焊接的方法主要有钎焊、 电阻焊和氩弧焊,其中电阻焊具有焊接速度快、 成本低、 易于自动化等特点。国内在20 世纪80 年代就论证了利用高频焊焊接鳍片管的可行性,并展开了针对鳍片管焊接及自动化生产流程的研究[2-3]。李慧娟等[4]研究了H 型鳍片管电阻凸焊过程中影响焊接接头质量的关键工艺参数,对鳍片管的焊接提供了可参考的最优工艺参数。李明观等[5]研究了单管式鳍片管的焊接方法,提出采用鳍片预先开槽口的斜向对称焊工艺能够有效控制单管式鳍片管的焊接变形。潘孚等[6]系统研究了间断鳍片管电阻对焊接头质量的影响,提出通过设置辅助电极等工艺措施来提高焊透率,保证接头质量满足技术条件要求。陈全等[7]研究的原有单管式鳍片管焊接生产中出现的焊接变形复杂且不易控制、 操作工劳动强度大、 效率低等问题,研制的四头鳍片管焊接自动化设备有效地解决了原生产缺点。经过多年研究发展,国内现已建立起了多条H 型鳍片管自动电阻焊生产线,H 型鳍片管三相次级整流自动化电阻焊机技术也已经相当成熟[8]。

图1 H 型鳍片管结构示意图

焊接过程中产生的烟尘一直是行业内较为关注的问题之一。国际上对焊接烟尘的研究开始于1920 年,主要研究氮氧化物等有害气体的影响。国内对焊接烟尘的研究最早可以追溯到20 世纪80 年代,近年来随着国家强化环保政策和劳动保护意识,对于焊接烟尘的减少与消除成为生产型企业的环保重点之一。张军强等[9]利用高速摄影及背光拍摄技术研究了CO2气体保护焊中药芯焊丝焊接烟尘的产生机理,指出了电弧外侧区、 飞溅区和熔滴区共3 个焊接烟尘的主要产生区域。肖诗祥等[10]提出利用大气湍流扩散理论来描述焊接烟尘的扩散规律,提出了基于单点尘源、 平均烟尘浓度及定常态下的焊接烟尘扩散的数学模型。韩闰劳等[11]开发了高压水流冲刷式焊接烟尘收集处理系统,成功解决了焊接培训车间的焊接烟尘处理问题。

本研究针对国内H 型鳍片管制造中的焊接烟尘问题,从生产实际出发,采用实际测试与分析相结合方法,分析了光管与鳍片电阻焊接过程中的焊接烟尘来源,并对其扩散规律进行了深入研究,建立了烟尘扩散方程,研究结果对降低制造H 型鳍片管时产生的烟尘污染、 提高企业的环保意识,具有重要指导意义和应用前景。

2 研究对象与试验方法

2.1 研究对象

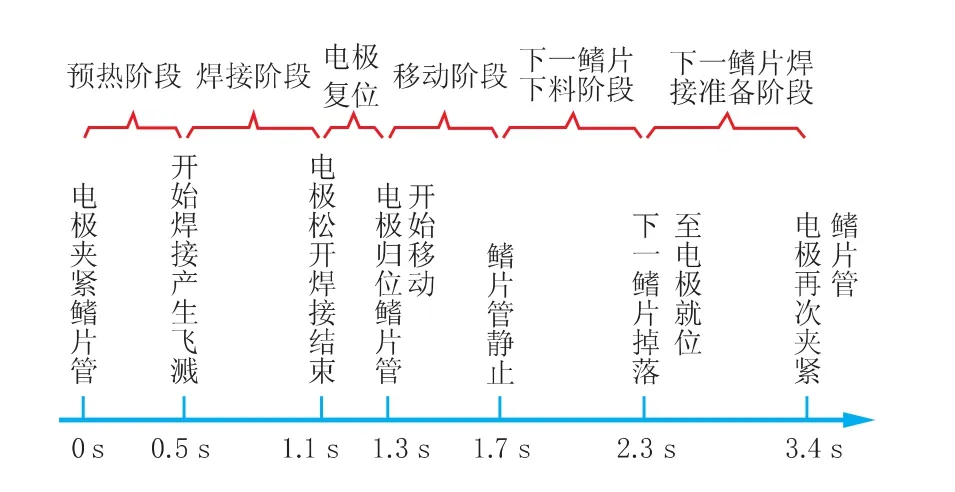

研究对象为H 型鳍片管和三相次级整流自动电阻焊机 (如图2 所示),研究内容为该自动化焊接设备在H 型鳍片管生产过程中烟尘的形成及扩散规律。由图2 可见,自动化电阻焊机主要由焊接电极、 料斗、 中心架、 送料小车等8 个部分组成。自动化电阻焊机生产H 型鳍片管的工艺流程如图3 所示。

图2 三相次级整流自动电阻焊机结构示意图

图3 自动化电阻焊机生产H 型鳍片管的工艺流程

2.2 面光拍摄试验方法

背光和面光烟尘拍摄方法如图4 所示。张军强等[9]基于郎伯-比尔定律提出背光拍摄成像方法来研究焊接烟尘。

郎伯-比尔定律指出光透过烟尘后形成的图像灰度与其烟尘量关系见公式(1),即

式中:It——光透射过烟尘的光强,正比于背光拍摄到的烟尘灰度值;

I0——原始光强;

α——颗粒吸收率;

L——光在烟尘中传播的距离;

C——烟尘浓度。

由灰度值的物理意义可知,公式(1)中It/I0=Ht/H0(Ht为利用透射光强成像的背光拍摄图片灰度值,H0为标定无烟尘下的图像光强),由此建立起背光拍摄图片灰度值与烟尘浓度关系式,但背光拍摄方法要求光源和相机分置于烟尘两侧(如图4 (a)所示),并且两者之间仅有烟尘而不存在其他的阻碍物,否则上述关系便不成立,这对试验环境提出了较高要求。为了能使试验在更为复杂的生产现场环境中进行,本研究提出用面光拍摄方法来进行烟尘形貌的获取,面光拍摄过程如图4 (b)所示。

图4 背光和面光烟尘拍摄方法示意图

根据面光成像原理建立了面光拍摄图片灰度与烟尘浓度的关系,推导过程如下:

由于光从一种介质向另一种介质传播时会产生透射、 反射以及散射现象,原始光强I0分成了透射光强It、 反射光强Ir以及散射损失掉的光强Is,由于散射效应相对而言要小得多,此处忽略掉Is,则其余三者之间存在下列关系,即

将公式(2)带入公式(1),变形得到

公式(3)中I0为常数,在烟尘稳定时α和L固定,Is也可认为变化不大,故上式中C唯一决定于反射光强Ir,反射光强与面光拍摄得到的烟尘图像灰度值Hr成正比,因此可以用烟尘图像灰度值表征烟尘量。由公式 (3)可得,面光拍摄方法得到的图片灰度值Hr与C相关,即某像素点的灰度值越大,该点的烟尘浓度越大,所有像素点的灰度值的和越大,该画面内拍到的烟尘量越大,反之越小。

3 试验结果与分析

3.1 鳍片管焊接烟尘的变化规律

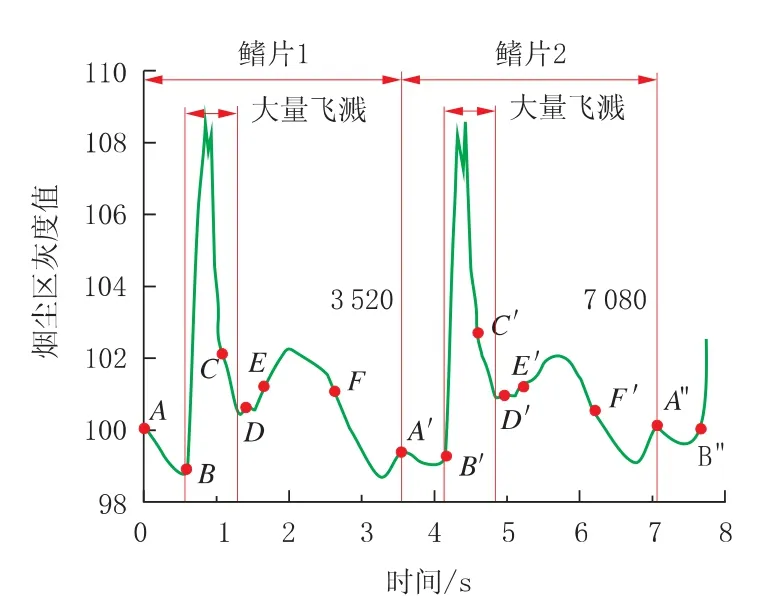

对鳍片管焊接过程各阶段烟尘变化灰度值进行分析。连续两排鳍片焊接过程中的灰度值变化如图5 所示,横坐标为时间,纵坐标为每一时刻高速相机拍摄到烟尘图片所有像素点灰度值的平均值。图5 中,A(A′)-B(B′)、B(B′)-C(C′)、C(C′ )-D(D′ )、D(D′ )-E(E′ )、E(E′ )-F(F′)、F(F′)-A′′(A′)分别对应着图3 中鳍片管焊接过程中的六个阶段。从图5 可以看出,鳍片管焊接烟尘量随焊接过程的变化而变化,并在焊接过程的各个阶段呈现周期性变化规律。另外,在B(B′)-C(C′)、E(E′)-F(F′)两个阶段内灰度值出现了两个峰值,研究表明B(B′)-C(C′)阶段(即鳍片管焊接阶段)灰度值峰值出现的原因为焊接飞溅,飞溅的产生显著的增大了画面内的光强,造成图片灰度值的增大,其与焊接烟尘的浓度没有关系,因而不具有浓度分析意义;E(E′)-F(F′)阶段 (即下一片鳍片下料阶段)灰度值峰值出现的原因是画面内烟尘量的增大。

图5 焊接过程中烟尘量的变化

由图5 可得,鳍片管焊接烟尘的产生随焊接过程的进行而不断变化,在各阶段呈现出周期性变化规律,焊接烟尘的峰值出现在下一片鳍片下料阶段,即在一片鳍片开始焊接后1.7~2.3 s 之间。

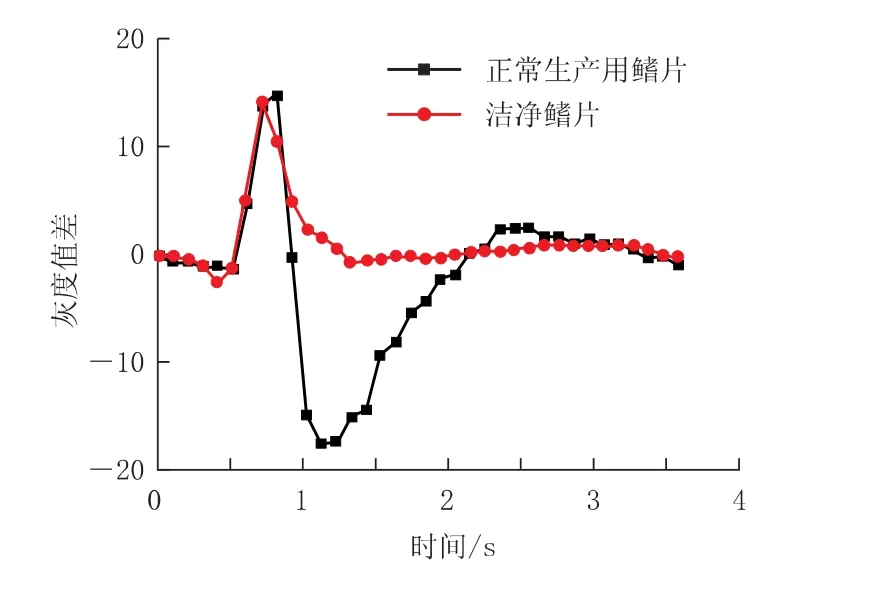

对生产过程中所用的鳍片进行清洗,清除表面油污,并将清洗后的洁净鳍片与正常生产所用的鳍片进行一组对比试验,试验结果如图6 所示。图6 中横坐标为时间,纵坐标为各个时刻烟尘灰度值与标定时刻 (t=0 的起始时刻)的灰度值差。由图6 可知,在清除鳍片表面油污后,洁净鳍片的焊接过程中的图片灰度基本维持稳定,而正常生产所用的鳍片灰度值出现极大地变化,这说明洁净鳍片的焊接过程基本不产生焊接烟尘,鳍片管焊接烟尘最主要的产生机理为鳍片表面油污的气化。

图6 洁净鳍片与正常生产用鳍片焊接时的灰度值对比

3.2 鳍片管焊接烟尘的分布规律

图7 焊接烟尘分区灰度值分析

鳍片管焊接烟尘从焊接位置产生,扩散和分布规律受焊接过程及焊机结构的影响分布在部分区域。将焊机焊接区域沿焊机的中轴线及鳍片管摆放位置人为分成图7 (a)所示A、 B、 C、 D、 E五个区域,并对高速相机记录的焊接过程中以上五个区域分别进行灰度值分析,结果如图7 (b)所示。由图7 (b)可看出,灰度值变化主要集中在B、 C 区域,D、 E 区域内变化较小,A 区域内基本不变。由此得出,鳍片管焊接烟尘的空间分布主要集中在中轴线两侧的B、 C 区域内,整个区域的范围约810 mm,其扩散受到焊接位置及焊机结构的影响,扩散规律如图7 (a)所示,鳍片管焊接烟尘在焊接位置产生后随热气流迅速上升,上升过程中开始向周围散开,但由于焊机机架挡板的存在,向两边扩散的烟尘又被再次聚拢到B、 C 区域内; 当大量烟尘继续向上扩散至机架挡板处时,因继续向上扩散的通道较小,未能及时扩散的部分烟尘开始沿着挡板2 向两边扩散至D、 E 区域,引起该区域烟尘的小范围变化。整体来看,鳍片管焊接烟尘在空间的分布仍主要集中分布在B、 C 区域内,小部分因焊机结构的影响扩散至D、 E 区域,A 区域内基本没有分布。

3.3 焊接烟尘四维扩散模型

肖诗祥等[10]提出利用大气湍流扩散理论来描述焊接烟尘的扩散规律,提出了基于单点尘源、平均烟尘浓度以及定常态下焊接烟尘扩散的数学模型,即

在该简化模型中U为发尘速率,可由气溶胶采样器测得;u为热气流上升速度,通过高速相机进行估算;K为湍流气体扩散系数。用DMPS 法测得空间某一点 (x,y,z)的烟尘浓度,即可由公式 (4)反求得到。因此,公式(4)表示的某点烟尘的浓度仅为空间坐标函数。实际试验表明,鳍片管焊接过程发尘速率是在不断变化的,因而公式 (4)所示的简化模型只能用来描述固定时刻下A 区域中焊接烟尘的浓度分布,因此将其称为鳍片管焊接烟尘三维空间扩散静态模型。

假设某一鳍片焊接起始时刻A点的烟尘浓度为c1,烟尘反射的光强为I1,高速相机拍得烟尘图片的灰度值为h1,随着焊接过程的进行,该点的烟尘浓度发生变化; 经过一段时间t后,该点的烟尘浓度变为ct,对应的反射光强和灰度值分别为It、ht,则根据图片灰度值的物理意义为

将A点起始时刻灰度值与t时刻灰度值之比定义为一个函数f(t),并且用其表示A点灰度值的变化,该函数为时间的函数,即

将公式(3)、 公式(5)、 公式(6)联立得

由此可得出

A点灰度值变化规律如图8 所示。由图8 可知,取值主要在0.8~1.1,因此f(t)-1< 公式(6)和公式(9)联立可得到任意时刻烟尘区域中某一点的浓度值为 公式(10)即为引入时间维度后,建立起的鳍片管焊接烟尘四维扩散模型的数学表达式。本研究仅对该公式进行定性验证,为方便起见取U=u=K=α=L=1,f(t)根据图8 所示选取,则可以根据方程画出不同时刻烟尘在空间里的分布情况 (如图9 所示)。由图9 可以看到烟尘在xoz平面的分布规律,随时间变化而变化,可以看到其变化规律与图5 所示的灰度值分析结果基本一致,烟尘分布的峰值出现在t=2 s 位置,处于鳍片管焊接过程中的第五阶段,即“下一片鳍片下料阶段”。 图8 A 点处自定义函数值变化 图9 xoz 平面内焊接烟尘的分布变化 (1)鳍片管焊接烟尘产生于鳍片的防锈油气化,烟尘量随焊接过程而变化,呈现出周期性的变化规律,焊接烟尘的峰值出现在下一片鳍片下料阶段,即在一片鳍片开始焊接后1.7~2.3 s之间。 (2)鳍片管焊接烟尘的扩散主要集中在焊接鳍片的上方靠近中轴线的区域内,而在鳍片下方区域没有烟尘传播。 (3)建立了含时间维度的烟尘扩散四维数学模型,可以较好地描述H 型鳍片管焊接过程中烟尘的分布与变化规律。

4 结 论