铝(铜)/不锈钢异种金属大直径搅拌摩擦钎焊界面组织特征与工具的去膜效果*

2019-03-22张贵锋邝吉涛唐英利

张贵锋,邝吉涛,宗 凯,唐英利

(1.西安交通大学金属材料强度国家重点实验室 焊接研究所,西安710049;2.西安市轻工业研究所,西安710001)

1 搅拌摩擦焊概述

由英国焊接研究所的W.M.Thomas 于1991 年发明的搅拌摩擦焊(friction stir welding,FSW)作为一种先进固相焊方法,其最突出的贡献在于能实现板材的摩擦焊。这一革命性的技术进步主要得益于两点:一是在热源方面,用工具与工件之间的摩擦热代替传统旋转摩擦焊工件与工件之间的摩擦热,这样便允许工件固定而工具旋转; 二是巧妙又简洁的工具设计,即在承担搅拌混合界面的细针上方设置了同轴大直径的轴肩,这不仅为针前冷态母材提供了洁净的摩擦热源,也为针后高温塑化金属提供了塑性流动所需的挤压力与保温所需的摩擦热源。由此可见,工具在搅拌摩擦焊中起着决定性作用,它不仅是使母材软化的“热源”,而且是使母材塑性流动直至混合的“力源”[1]。因此,工具不仅通过加热途径影响接头组织与性能,还能通过力学途径影响组织与性能。

FSW 作为一种通过搅拌驱动塑性金属流动并混合实现固态焊接的方法,具有抑制脆性金属间化合物的优势,所以在异种金属板材焊接方面具有很大潜力。异种金属FSW 分为搅拌摩擦对接焊 (FSBW)与搅拌摩擦搭接焊 (FSLW),但其界面去膜的难易程度不同。相对而言,异种金属FSBW 因针的旋转方向垂直于界面,比FSLW更容易实现界面去膜。但与同种金属FSBW 相比,前进侧与后退侧母材的布置(高强度放置于前进侧,低强度放置于后退侧)、 工具中心相对于焊接面的偏移量成为抑制缺陷与调控组织的新因素[2-10]。相对于FSBW,FSLW 的困难点较多,主要的困难点可归纳如下:①界面氧化膜虽能被破碎,但氧化膜碎片的分散与清除效果差,难以驱散到针直径之外的区域。这是由于搅拌摩擦搭接焊中工具的旋转方向平行于搭接界面而非像搅拌摩擦对接焊那样垂直于界面。在这种情况下,针穿透上板进入下板虽然能直接破碎原有氧化膜,但氧化膜碎片的排除效果差,只是重新改变了氧化膜碎片的分布; ②单道焊合宽度很窄,仅为针的直径; ③在贴合面的边缘处,常会出现下板嵌入上板的勾状(hook)未焊合界面,这一缺陷对上板造成切割效应,减薄上板的有效承载厚度,导致应力集中。

为克服FSLW 存在的上述问题及针的磨损、断针现象,文献[11-13]提出了搅拌摩擦钎焊(Friction stir brazing/soldering,FSB/FSS)技术。异种或同种金属搅拌摩擦钎焊如图1 所示[13],FSB基于充分利用旋转轴肩的热—力联合作用的思路,采用无针工具 (无针可消除针的磨损、 断针、 匙孔与勾状缺陷),作为热源与力源并辅之以钎料的溶解、 流动与填充作用(使氧化膜随液相被挤出并扩大结合面积),利用 “摩擦低温”下的 “冶金反应 (溶解—挤出—扩散)” 代替“塑性流动” 来实现焊接,从而可降低对高强母材塑性变形与流动程度的苛求。

图1 异种或同种金属搅拌摩擦钎焊示意图

FSB 的优点主要有:①与FSW 相比更高效(单道焊接宽度大幅增加至几倍肩宽),氧化膜随共晶液相被挤出,上/下板间无hook 缺陷,无匙孔,免除针的磨损; ②与传统炉中钎焊相比具有冶金与力学双重界面去膜能力,极为优异的润湿性,免用钎剂与保护气体,挤出低熔点、 低强度的钎料,界面最终为扩散焊组织,打碎并分散界面金属间化合物。

FSB 的应用主要有:①Al-X、 Cu-X 与Brass-X (X=Fe,Cu,Ti,Mg,Al,Ni,SUS 等)异种金属搭接焊; ②制备双金属复合板,如Al-X 与Cu-X (X=Fe,Cu,Ti,Mg,Al,Ni,SUS 等)双金属复合板。FSB 与爆炸焊相比,基板厚度不受限制,无边缘效应与加工硬化,对母材塑性无苛求,适于薄小件的贵重金属复合; 与轧制焊相比,节能、 界面洁净、 投资小、 易操作。笔者所在课题组目前致力于“大直径(30 mm 以上)、 高焊速”条件下的窄幅、 异型、 轻薄、 低塑复合板/复合管的先进环保节能制备技术。

图2 复合材料半固态搅拌钎焊工艺示意图

此外,文献[14-17]在振动辅助钎焊基础上提出了一种半固态钎料搅拌钎焊工艺(semisolid stir brazing,SSB),复合材料SSB 如图2 所示[16],该工艺的优点在于能实现对接焊。其要点有两方面,一是钎料处于半熔化状态 (固相率60%),目的在于防止钎料被挤出,并利用未熔固相粒子强化母材表面的摩擦破膜; 二是所用工具仅有细针而无轴肩。用细针插入位于钎焊间隙内的半固态钎料中,当针旋转时可以直接搅拌液态钎料并刮擦母材表面,从而有效破除钎料与母材的氧化膜,实现润湿。针的直径与通常钎焊间隙等宽,由于其所用工具没有轴肩,削弱了摩擦加热效果,因此需另增加热源。同时,液态钎料也难以被挤出,但有利于实现对接焊。

本研究致力于大直径FSB 可行性与界面组织特征研究,并进一步阐明FSB 界面去膜机理。

2 试验材料与方法

选用表面氧化膜难以破除的不锈钢(SUS)作为下板,对比进行Al/SUS (软/硬)与Cu/SUS(硬/硬)两种异种金属组合的FSB 试验。在Al/SUS组合中,所用铝板厚度为3 mm,304 不锈钢为0.5 mm 箔片,意欲在铝板上加覆一层刚性与耐磨保护层。在Cu/SUS 组合中 (用于制备电解行业的阴极板),两种母材厚度均为3 mm,长为200 mm,位于上部的铜条宽度为30 mm,位于下部的316L 不锈钢宽度为50 mm。钎料均选用纯Zn 箔片。采用钢质Φ40 mm 大直径无针工具在大气环境下施焊。

本试验设计方案特点主要有:①选用氧化膜难以破除的不锈钢作下板,塑性较好且对工具磨损小的铝或铜材作上板; ②不同组合可研判上板性能对界面剪切去膜、 混合的影响; ③所用搅拌头均为Φ40 mm 无针大直径搅拌头。采用大直径工具,一是为了提高大面积工况下的焊接效率,二是为了强化、 延长界面扭转力学作用,在此情况下,观察界面微观组织特征,着重分析FSB 新工艺中旋转工具的热-力作用对破膜、 改善润湿性及增大焊道面积的可行性,以证实FSB相对于FSW 所具有的增宽焊道优点及相对于炉中钎焊的机械去膜优点。

3 试验结果与讨论

3.1 Al/SUS 界面组织

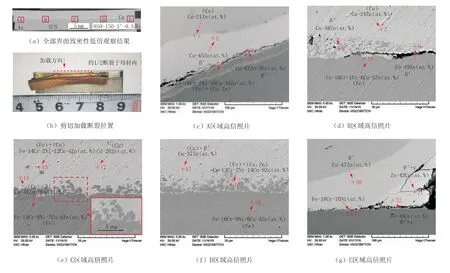

图3 为1060Al/304 (3/0.5 mm)组 合 采 用Φ40 mm搅拌头、 1 500 rpm×75 mm/min×3°×0.8 mm (压入深度)下,Al/SUS 组合FSB 接头界面致密组织背散射图像。表面成形方面,未发生铝板与轴肩粘附 (即始端原位预热摩擦较长时间,如20 s)、 扭裂等表面成形缺陷。界面显微组织显示,界面组织中已无Zn 层,说明Zn 箔被熔化挤出; 在304 不锈钢一侧,形成了6~7 μm 厚连续金属间化合物 (IMC)层; 在铝侧出现嵌有含Fe 颗粒的混合层,厚约20 μm 的混合层由软质铝基体与分散于其内的含Fe 颗粒组成,个别Fe颗粒(2~4 μm)嵌入铝中的深度可达20 μm。

图3 Al/SUS 组合FSB 接头界面致密组织特征(背散射图像)

Al/SUS 组合属于钎焊性差的组合,主要原因在于两者的氧化膜都难以破除,而且不锈钢的高强度也增大了机械去膜的难度。FSB 接头中连续IMC 层的形成证明了洁净金属间的紧密接触已经实现,作为润湿与扩散阻挡层的氧化膜已被破除。在Al/SUS 的传统FSLW 工艺中,为破碎不锈钢下板的氧化膜,须采用由硬质合金制成的耐磨针[18]。Zn 的惰性与前期预研反证了大气下不锈钢表面的氧化膜只能依赖于机械破碎,而分散嵌入铝内的含Fe 微粒的出现证明了FSB 所用无针搅拌头虽不与搭接界面直接接触,但仍具有间接地机械破碎不锈钢表面氧化膜的能力。

铝板侧的氧化膜破除可认为是氧化膜碎屑随着Al-Zn 共晶液相被挤出。旋转工具的扭转作用不但可强化机械直接破膜、 先导性地为冶金反应建立局部接触扩散通路(不会单一地依赖氧化膜的涨裂),还可进一步加强驱动界面共晶液相的流动,以此特殊的力学效应与冶金效应相互促进的方式,破碎并分散Al 侧氧化膜。

3.2 Cu/SUS 界面组织

图4 为Cu/316L 搅拌摩擦钎焊界面组织,所用规范为950 rpm × 150 mm/min × 1° × 0.5 mm(压入深度)。从图4 可以看出,在界面中部较宽的区域,不但低熔点、 低强度的Zn 已被熔化挤出,而且众多粒径约2 μm 的不锈钢颗粒散布于Cu 内,形成以软质Cu 为基体、 以不锈钢微粒为强化相的“复合材料”式界面层,其厚度约为5 μm。这种复合材料界面层与两侧母材能紧密接触,且热膨胀系数居于两种母材之间,有利于缓和热应力。可见,即使是无针工具且相隔3 mm 厚铜板,位于中心区的高强不锈钢下板表面也被大直径工具以剪切机制破碎、 混合、 嵌入。但不锈钢碎粒并未完全随着液相被挤出,特别是相对较大的颗粒很难被挤出而嵌入或被向上搅拌入软质Cu 内 (在液相被挤出的后方也有望发生不锈钢表面的碎裂与嵌入)。这一结果清楚地证明了FSB 中的大直径旋转工具的确具有机械破碎氧化膜的能力,即直接搅拌上板表面,间接破碎下板表面,通过梯度变形以机械方式碎化不锈钢表面本体并随之破碎氧化膜。考虑到单一的竖向挤压并不能形成充分的混合,故推测SUS 微粒混合嵌入应借助于扭转形成的界面剪切作用; 而大肩有利于强化界面剪切作用。奥氏体不锈钢本身具有良好的塑性与较高的强度,既然不锈钢表面能被碎化、 嵌入或搅入上板,可见存在于界面的间接扭转-剪切作用已足够强烈。

图4 Cu/SUS 组合FSB 接头界面组织特征

此外,对比Al/SUS 与Cu/SUS 两种组合的规范与界面混合效果可发现,虽然搅拌铝板所用转速高,焊速慢,但不锈钢表面的碎化与嵌入程度不及搅拌铜板工况下的那么明显。这说明,上板屈服强度、 软化程度、 变形量对下板表面的摩擦、 剪切、 碎化有一定影响,这应是搅拌摩擦搭接焊有别于搅拌摩擦对接焊的一个重要方面。当上下板的屈服强度之比(或者剪切强度之比)差距过大,即上板屈服强度过低、 软化程度过甚,均会削弱旋转工具通过上板对下板表面的机械碎化效果。这种强烈的界面扭转、 搅拌现象在同种材料搭接焊中难以用背散射图像识别,但这并不等于在同种材料搭接焊中不存在这种强烈的机械破膜作用。

但边部区域观察到了边部裂纹,裂纹平行于界面,且位于不锈钢一侧的界面处。这是由于因Zn 被挤压向边部流动导致其残留Zn 量过多(超过45% 出现β′单相区或β′+γ 双相区)与热应力双重因素导致的。这些边部裂纹可通过减小Zn 量与热应力部分或全部被消除。

接头剪切测试表明,中心区已焊合部位(约占试样宽度一半)的界面强度很高,足以使断裂路径全部进入铜母材内 (见图4 (b)),而边部因裂纹的存在使断裂路径位于不锈钢一侧的界面。

3.3 FSB 过程中工具的力学效应及其对组织的改善

上述试验结果反映了FSB 接头组织与去膜的基本特点:①即界面组织主要由混合层(具有复合材料组织)或连续扩散层组成(取决于合金系),而钎料已被挤出; ②与炉中钎焊初期氧化膜主要靠自行涨裂不同,FSB 中旋转工具对上板的旋压、 扭转会使下板表面本体碎化、 下板表面氧化膜被划裂或随下板表面本体碎化而碎裂,为母材/钎料间建立更多的洁净接触与扩散通道;③强行驱动液相流动; ④即使在空气中也能获得优异的界面润湿性。综上可见,在FSB 接头形成整个过程中,初期的去膜润湿与后期组织的最终组成及形态均与工具的力学作用密切相关。

综上所述,工具不仅是使母材软化的 “热源”,而且是搅拌母材、 驱使母材塑性流动并混合的 “力源”。因此,与传统炉中钎焊相比,在搅拌摩擦钎焊新工艺中,挖掘工具这一特殊力源的价值,可为调控接头组织与性能提供一条新途径。作者依据前期试验研究,将工具的力学作用细分为三方面:①竖向的锻压作用 (forging action); ②周向扭转作用 (torquing action); ③焊接方向,即沿x 方向的前推作用 (pushing action)。上述基本作用力对接头组织特点与分布、破膜、 实际焊合面积都有重要影响(例如锻压作用有利于挤出液相; 其他作用有利于破碎氧化膜),因此有必要深入分析。

3.3.1 锻压作用及其挤出低熔低强钎料

对于未设置加压系统的搅拌摩擦焊机,工具对肩下焊接区金属的锻压力主要来自母材自身膨胀产生的膨胀弹力与工具/工作台相对运动过程中产生的作用力及其轴向分力。这些弹性膨胀压力与轴向分力受母材的弹性模量、 加热温度与力学熔点、 母材自身组织(如泡沫铝材料极易屈服而降低实际锻压力,严重削弱加热效果)、 工具轴肩设计参数、 焊接参数(如焊速、 倾角)等多因素影响。

在工具的各种力学作用中,锻压作用是其他作用得以存在并发挥作用的前提。为直观证明锻压作用的存在与倾斜工具能强化搅拌搭接摩擦焊的锻压效应之事实,作者曾提出一种新的试验方案(采用预先开有小孔的垫板)并获得了预期效果[19]。采用无针柱状搅拌头与预先开有Φ4 mm 小孔的垫板,分别在有/无倾角的两种情况下进行了2 mm 薄铝板的搭接搅拌摩擦焊。结果表明,在倾角为3°情况下被挤入垫板小孔内的塑化金属的长度(5.3 mm)远大于无倾角情况下的相应值(2.6 mm)。可见,工具的倾斜可导入并强化焊缝中心区的锻压效应,从而有利于挤出液相,但存在组织不均匀性; 锻压效应的受力体是针后高温软化金属; 锻压效应的主要作用是通过强化针后塑化金属的多方向塑性流动(特别是工具轴向)而强行消除针后回填不足引起的各类空洞缺陷。在FSB 中,不存在回填针后空腔的问题,锻压作用贡献之一在于能挤出低熔低强 (或脆性)钎料。

3.3.2 扭转作用及其破膜、 改善界面润湿性作用

旋转工具不同于静压工具将产生扭转作用。工具的扭转作用可分为对上板的直接扭转作用与对下板的间接扭转作用,且前者对后者有显著影响。工具对上板的直接扭转作用与工具直径、 材质、 母材屈服强度、 拘束状况等因素有关。工具对下板的间接扭转作用更为复杂,受工具直径、上板厚度(呈梯度衰减)、 上/下板强度之比等多因素影响。

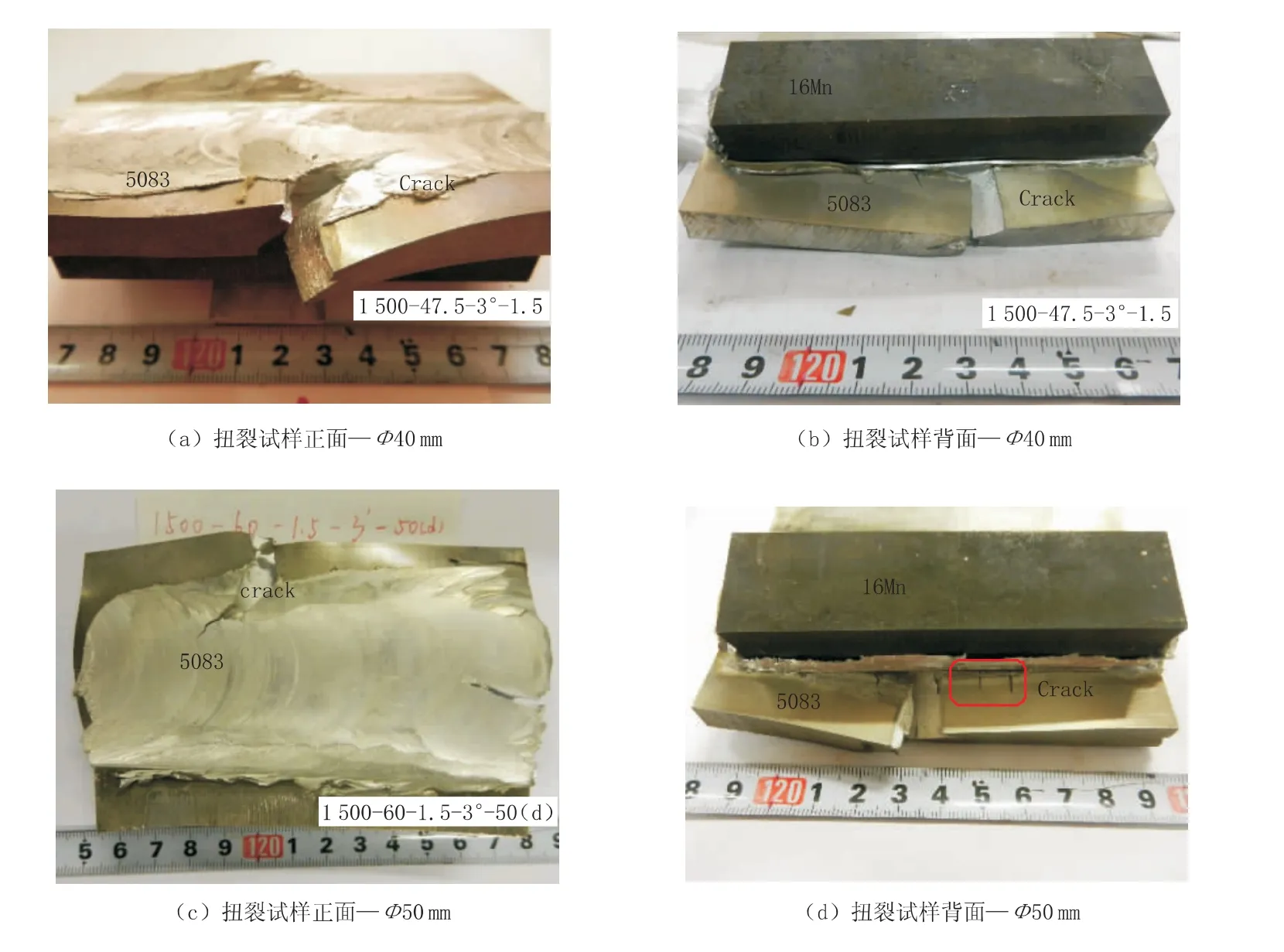

关于工具对上板直接扭转作用,作者曾在分步法搅拌摩擦钎焊制备Al/Al/steel 复合板过程中(2 mm1060Al/10 mm5083Al/16Mn)观察到强烈作用。图5 为分步搅拌摩擦焊法制备16Mn/5083Al 接头时大直径工具扭裂试样照片。图5 (a)、图5 (b)所 示 为 采 用Φ40 mm 工 具,在1 500 rpm× 47.5 mm/min × 3° × 1.5 mm (压入深度)规范下将10 mm 厚5083Al 用FSB 技术压覆到已焊成的Al/steel 复合板上出现的10 mm 厚5083Al 被扭裂的照片。图5 (c)、 5 (d)为利用Φ50 mm 工具搅拌摩擦钎焊试样照片,不仅在过程中、 焊接末端铝合金被扭裂,且在铝合金与16Mn 直角处出现铝合金变形不足以应对较大的锻压力诱发的应变而出现裂纹。

搅拌摩擦钎焊过程中工具的热-力去膜效应影响因素(含工具、 母材、 焊材、 拘束与规范等各个方面)应是一有价值的待研课题。对于首要因素轴肩直径Ds,笔者提出一新参量,即焊道上任一位置所承受摩擦圈数N来表征工具对界面扭转强弱的影响。对焊道上任一既定微元,其所经受的摩擦圈数N计算公式为

式中:v——焊速,mm/min;

n——转速,rpm;

Ds/v——承受摩擦的时间 (即进入肩下直至从肩下露出的时间),s。

借此可解释Al/SUS (软/硬)组合在使用不同直径工具情况下的不同去膜效果:虽然明显的软化及拘束削弱了上板铝对下板表面的扭转效果,但增大工具直径可增加焊道上任一微元所经受的摩擦圈数N,从而强化机械破膜效果。但同时应注意防止大直径工具引起上板扭裂与黏附。

图5 分步搅拌摩擦钎焊法制备16Mn/5083Al 接头时大直径工具扭裂试样照片

3.3.3 前推作用及其破膜、 改善界面润湿性作用

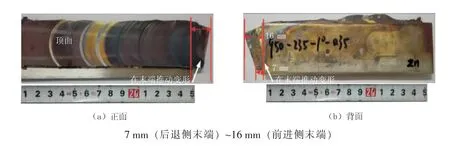

工具既是旋转的,又是前移的。工具并非在固定位置旋转,而是在旋转过程中前移。同样,前移也会产生工件/工具的相对运动,由此诱发前移中工具对静止工件的力学作用,即前推作用。图6 为Cu/SUS 组合FSB 接头上板末端出现的前推流变外观。前推作用产生的流变分布同样不均匀:与焊接方向一致的轴肩的切向旋转速度将带动上板前进侧金属向前方流动变形,这一流变在末端正前方位置不受阻挡,产生的变形量明显大于在后退侧的变形 (最大处可达16 mm)。前推作用既然能产生前推塑性变形,故也能起到破膜、 改善界面润湿性的作用。可以推测,在焊道末端附近,前进侧界面去膜将更受益于前推流变。

图6 Cu/SUS 组合FSB 接头上板末端出现的前推流变外观

4 结 论

(1)Al/SUS (软/硬)组合的FSB 接头在不锈钢界面侧形成厚6~7 μm 的IMC 连续层,在Al 侧形成混有少量粒状物 (含Fe)混合层,Zn被挤出; Cu/SUS (硬/硬)组合中不锈钢本体被碎化并嵌入Cu 的混合效果更趋明显,众多粒径约2 μm 不锈钢微粒搅拌入上板Cu 材中,形成厚约5 μm 的复合材料式界面层 (SUS/Cu)。分散嵌入Al 与Cu 的Fe 微粒及IMC 层证明了不锈钢氧化膜已被机械破除。

(2)将工具对搭接面的间接机械作用细分为三种:扭转、 锻压与前推。基于单一的锻压作用难以实现界面清理与竖向混合,推测界面机械作用应以扭转-剪切-去膜/混合作用为主。大直径旋转工具能强化上述以扭转为主的机械作用,碎化不锈钢下板本体及氧化膜。奥氏体不锈钢本身具有好的塑性与高的强度,既然不锈钢能被搅入上板,由此可知,存在于界面的间接扭转-剪切作用已足够强烈。

(3)因Cu/SUS (硬/硬)组 合 比Al/SUS(软/硬)组合机械混合效果更明显,则高强下板表面本体及氧化膜的破碎效果与上板的软化程度、 屈服行为、 特别是上/下板强度比率 (或剪切强度之比)等因素有关。屈服强度高的Cu 上板虽有软化,但传递剪切与承受反剪切能力强,则碎化高强下板表面氧化膜效果更明显。而屈服强度较低的铝材须借助大直径强化界面扭转—剪切—破膜效果。