焊接热循环对连续油管焊接HAZ组织的影响

2019-03-22黄鹏儒冯雪楠侯树成毕宗岳田小江李博锋

黄鹏儒,王 雷,冯雪楠,侯树成,周 勇,毕宗岳,田小江,李博锋

(1.西安石油大学 材料科学与工程学院,西安710065;2.宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡721008)

连续油管(coiled tubing,CT)又称蛇形管、挠性管和盘管等,是由C-Si-Mn-Cr-Mo-Nb 合金钢板热轧后,通过HFW 制管和热处理技术研制而成,是一种高强度低碳微合金钢,其组织以粒状贝氏体为主,它是一种同时兼备高塑性、 高强度和抗腐蚀性的油管[1]。由于其优异的性能已经被广泛使用,它是油田钻井、 完井、 洗井、 试油、 采油、 修井、 测井、 排液、 冲砂和集输等项目中至关重要的作业装备[2-5]。但是,连续油管的工作环境十分恶劣,不仅要承受高温高压、 流体介质和腐蚀介质的冲蚀,同时还要承受反复的复合载荷作用,因此对连续油管的性能要求极高。

由于连续油管管径小,作业现场对焊接头在受焊接热循环作用时,焊缝、 热影响区 (heat affected zone,HAZ)与母材之间存在较大的组织差异,尤其是焊接接头HAZ 中总是出现不同程度的软化问题,导致其疲劳性能急剧下降,使用寿命降低[6-7],严重影响到油田生产的安全性。所以,分析焊接热循环对焊缝HAZ 组织性能的影响规律,提出可行的工艺改进措施,提高连续油管的服役寿命,对连续油管生产及应用具有重大意义。

由于焊接HAZ 太窄,无法精确切割所需的HAZ 样品进行研究,因此,本研究采用热模拟技术来模拟研究连续油管的焊接热循环过程,以此来放大焊接过程中所形成的HAZ,通过对比热模拟前后试样组织的变化,从而找到不同的焊接热循环参数对连续油管焊接HAZ 的影响规律。

1 试样制备与试验方法

1.1 试样制备

采用线切割从板材和成品管材上分别切取试样若干,将部分制成金相试样,其他制成60 mm×10 mm×2.5 mm 的热模拟试样。试验用连续管化学成分见表1。

表1 试验用连续管的化学成分 %

1.2 试验方法

采用GLEEBLE 3500 热模拟试验机开展热模拟试验,并用热电偶对试样温度进行实时监控。先对试样进行不同峰值温度、 相同冷却时间60 s的焊接热循环模拟,再在各峰值温度下进行不同冷却速度的热模拟试验,试样冷却到200 ℃时结束试验。热模拟试验参数见表2。

表2 热模拟试验参数

对板材、 管材和热模拟后的试样在HXD-1000TMC 显微硬度测试仪上进行硬度测试,加载载荷0.3 kg,保荷时间15 s。

采用XRD-7000S 型X 射线衍射仪对比物相变化,Cu 靶Kα 射线,加速电压40 kV,电流30 mA,石墨单色器,特征波长λ=0.154 06 nm,扫描速度为4 °/min,扫描步长为0.02°,衍射角2θ 为20°~90°。

采用S-3700N 扫描电子显微镜进行电子背散射衍射 (electron backscattered diffraction,EBSD),对板材、 管材和热模拟试样的晶粒大小、晶界比例以及位错密度等进行分析计算,扫描步长为0.3 μm。EBSD 数据分析使用牛津仪器Channel 5 处理软件。本试验中位错密度是根据Pantleon W 等[8-10]所建立的模型通过EBSD 计算得到的。

2 试验结果与分析

2.1 显微硬度分析

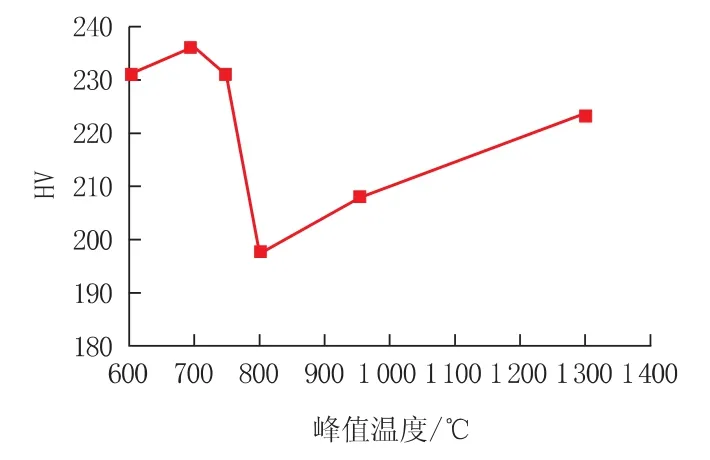

测得原始板材平均硬度为200 HV,成品管材平均硬度为235 HV。经不同峰值温度热模拟后,不同峰值温度下硬度值分布如图1 所示。由图1 可知,随着峰值温度的升高,试样硬度值呈先下降后上升的趋势,且当峰值温度为800 ℃左右时,硬度达到最低值,故可确定该温度所对应区域是实际焊接热循环过程中的软化区。

图1 不同峰值温度下的硬度分布

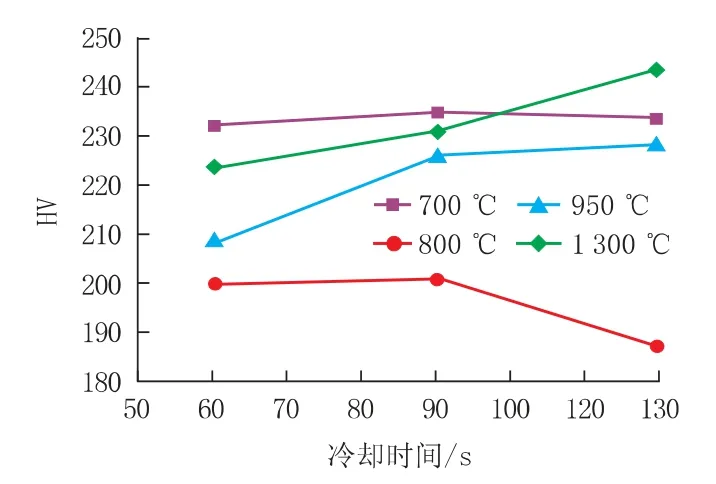

不同冷却时间下热模拟试样的硬度检测结果如图2 所示。由图2 可以看出,在700 ℃时,管体母材硬度几乎不受冷却速度的影响,而峰值温度为800 ℃时,冷却时间越长,软化越明显,这也说明800 ℃为软化区的形成温度,当峰值温度为950 ℃和1 300 ℃时,试样分别处于正火区和过热区,随着冷却时间的变长,硬度均逐渐回升。

2.2 相和组织分析

对板材、 管材及950 ℃以下热模拟试样进行X射线衍射分析,结果如图3 所示。相比于板材、 管材,热模拟试样均未发生相变。连续油管管体组织的主要相为体心立方结构的铁素体,无碳化物和面心立方的衍射峰,说明组织中即使存在珠光体和残余奥氏体,其含量<5%。不同热模拟条件下晶粒取向成像图如图4 所示,平均晶粒尺寸见表3。不同热模拟条件下的位错密度见表4,晶界如图5 所示。

图2 不同冷却时间下的硬度分布

图3 板材、 管材和热模拟试样的XRD 图

图4 不同热模拟条件下的晶粒取向成像图

表3 不同热模拟条件下的平均晶粒尺寸

表4 不同热模拟条件下的位错密度

图5 不同热模拟条件下的晶界图

从图4 (a)和图4 (b)板材、 管材的晶粒取向成像图和表3 中的平均晶粒尺寸可以看出,板材经过成型、 焊接制成连续油管后,晶粒尺寸并未发生明显变化,晶粒度均在12~13 级,与板材相比基本处于同一数量级。但是,原始板材更倾向于等轴晶粒组织,而管材的晶粒出现了明显的变形,说明板材在制管过程中由于材料的弯曲,导致晶粒产生了变形,而且晶粒的均匀性变差。

从图5 (a)和图5 (b)板材、 管材的晶界图和表4 可以看出,小角度晶界明显增多(本文中取向差超过15°的晶界被认为是大角度晶界,取向差在2°~15°时的被认为是小角度晶界),小角度晶界由变形前的16%剧增至变形后的44%,表明这是在塑性变形过程中,随机分布的位错首先形成位错胞结构,进而转化为具有小角度晶界的亚晶粒,所以致使位错密度增加了一倍,产生了形变强化和晶界强化。

从图4 (c)~图4 (f)、 表3 和表4 可以看出,试样经峰值温度为700 ℃焊接热循环后,晶粒尺寸稍有增加,但小角度晶界下降较明显,组织发生了较明显的回复过程,但再结晶的程度不高; 峰值温度为800 ℃时,与700 ℃热模拟试样的晶粒尺寸相差不大,大角度晶界增加,由位错胞构成的小角度晶界在热循环作用下部分消失,位错密度下降,所以亚晶界的强化作用也随之削弱; 当温度上升至950 ℃时,由于热力学作用,导致晶粒尺寸明显长大,小角度晶界大量消失,同时位错密度降至最低; 再升温到1 300 ℃时,平均晶粒尺寸增至16.8 μm,结合图5 (f)可知,此时产生许多板条或针状小角度晶界,引起小角度晶界比例升高,所以硬度也逐渐回升。

在800 ℃的峰值温度下,将冷却时间延长至90 s 和120 s 时,晶粒取向结果如图4 (g)和图4 (h)所示,晶界情况如图5 (d)和图5 (e)所示,晶粒尺寸和位错密度变化见表4 和表5。可以看出,热循环效应时间越长,晶粒尺寸逐渐增加,小角度晶界数量和占比也逐渐下降,位错密度大幅下降,亚晶界强化作用削弱更明显,所以硬度也越来越低。

在实际焊接作业中,可采用低线能量加铜块水冷装置焊接,加快冷却速度。这样减弱了焊接热循环对母材的影响,同时也减少了热影响区宽度,从而改善连续油管的焊接质量,提高服役寿命。

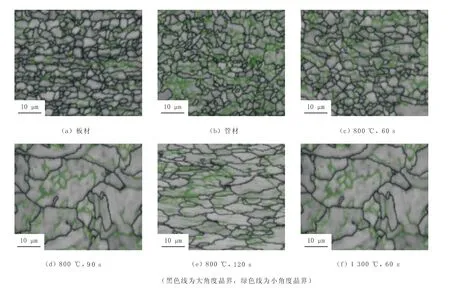

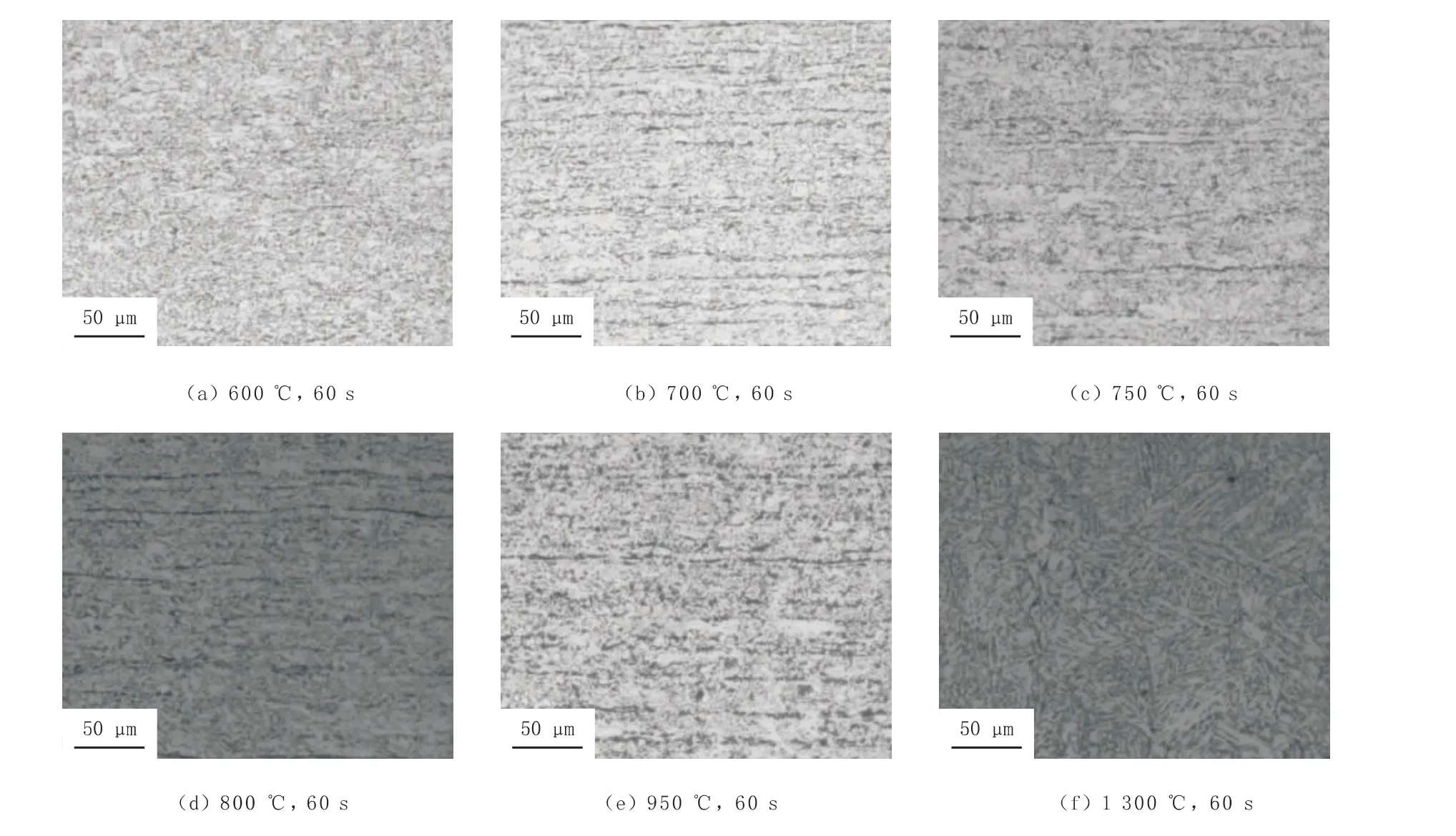

不同峰值温度下的热模拟试样金相显微组织如图6 所示。由图6 可以看出,焊接热循环峰值温度为600 ℃时,连续油管的显微组织与原始管材的显微组织没有明显的变化,随着峰值温度的升高,连续油管的显微组织晶粒开始变大; 当峰值温度为950 ℃时,连续油管的显微组织形态有明显变化,已经没有粒状贝氏体的特征,说明显微组织在高温时已发生了相变,粒状贝氏体转变成了奥氏体,冷却后奥氏体转变成铁素体与珠光体; 当峰值温度达到1 300 ℃时,显微组织明显粗化,并有魏氏组织特征(见图6 (f))。

图6 不同峰值温度下热模拟试样的金相显微组织

不同热模拟条件下试样的应变分布如图7 所示。图7 (a)和图7 (b)表示了材料在原始板材及制管后两种状态下的应变分布,其中蓝色、绿色、 黄色与红色区域依次表示应变量由低到高。从图中可以看出,经过弯曲变形,应变总体水平增大,更多晶粒内亚晶的失配度增加,应变区域向高应变区域拓宽。对比图7 (a)、 图7 (b)与图4 (a)、 图4 (b)中的晶粒尺寸可以发现,应变量较大处晶粒尺寸较小。

从图7 可以看出,经过变形后的管材的晶粒尺寸分布不太均匀; 经过峰值温度为800 ℃、60 s冷却的热模拟后 (见图7 (c)),应变分布变得较为均匀,高应变区域变化不大,由此可见制管过程中造成的应变在热场作用下逐步消失; 当冷却时间变为120 s 后(见图7 (d)),应变分布较为均匀,高应变区域消失殆尽。

不同热模拟条件下试样的再结晶图如图8所示。图8 (a)和图8 (b)表示了板材与管材的变形晶粒与再结晶晶粒图,其中蓝色晶粒为再结晶晶粒,黄色晶粒为不完全再结晶晶粒,红色晶粒为变形晶粒。由图8 可以看出,板材以再结晶晶粒为主,经过制管变型后,绝大部分晶粒变为变形晶粒; 经过峰值温度为800 ℃、60 s 冷却的热模拟后 (见图8 (c)),油管变形晶粒相对管材减少,不完全再结晶晶粒比例相比管材增加十分明显,这些现象与加工硬化材料在回火过程中产生的回复与再结晶特征完全吻合,再结晶程度的增加表明在800 ℃热作用下,部分BF 发生了再结晶; 当峰值温度再增加到1 300 ℃时,仍然以不完全再结晶晶粒为主。

图7 不同热模拟条件下试样的应变分布

图8 不同热模拟条件下试样的再结晶图

3 结 论

(1)随着峰值温度的增加,晶粒尺寸增加的速度由慢变快,亚晶界和位错密度在相变前减少逐渐显著,制管过程中造成的应变也在热场作用下逐步减弱,驱动部分BF 发生再结晶。800 ℃时热循环过程中的回复与再结晶,引起晶界强化和应变强化减弱,导致此时硬度下降最为严重。

(2)随冷却时间增加,当峰值温度未达到再结晶温度时,母材几乎不受影响; 在800 ℃时,热效应时间越长,再结晶现象发生更为充分,亚晶界和应变消失更明显,软化更严重;而在950 ℃和1 300 ℃时,组织的相变粗化随冷却时间延长更为明显,硬度也逐渐回升。

(3)焊接作业时可采用低能量加铜块水冷的方法来减弱焊接热循环对焊接接头的影响。