Cr-Mo钢管性能和制造质量控制要求评述

2019-03-22何德孚王晶滢

何德孚,王晶滢,2

(1.上海久立工贸发展有限公司,上海200135; 2.浙江德传管业有限公司,浙江 湖州313103)

通常把含Cr (0.5%~9%)、 含Mo (0.5%~1%)及少量W、 V、 Nb、 Ti 等元素的低合金铁素体钢称为Cr-Mo 钢。但文献中往往把Cr 的上限扩大到12%,后者已属铁素体不锈钢范畴[1-7]。Cr-Mo 钢具有优良的高温强度、 抗蠕变、 抗氧化及耐腐蚀等综合性能,合金含量和成本却远低于奥氏体不锈钢和两类高温结构候选用材Ni 基及FeNi 基超级合金钢,是石油化工和发电厂设备、 特别是亚临界、 超临界和超超临界大型发电厂高温高压管道和锅炉用钢管的首选钢种。此类钢管 (pipe/tube)服役环境条件苛刻 (高温、高压、 高氧化性或腐蚀性蒸汽),性能和制造质量要求很高,稍有不慎将造成系统性和灾难性事故。近十余年国内发生的5 次发电厂高温蒸汽管道爆炸事故可能都跟此类Cr-Mo 钢管有关 (见表1)。美国、 英国、 日本在此类钢管应用中亦发生过同类事故,有些事故同样是灾难性的[2-8]。为此国际上对其成分和加工过程均有长期、 大量和反复的研究探索,其中有些争议至今未果。目前标准中此类钢管只允许采用无缝压延方法制造,仅在大型弯头制造中允许采用焊接法,但环焊缝焊接在应用中总是不可避免的。美国焊接手册1998 年第8 版和2011 年第9 版[1]均指明Cr-Mo 钢可提供良好的焊接性和高淬硬性,但在第9 版给出的修改中则指明 “直到2010 年Cr-Mo钢的填充金属和焊接程序仍在研发中”。说明Cr-Mo 钢的焊接技术尚不成熟,焊接裂纹敏感性高是高淬硬性的根本原因,而现已揭示的Cr-Mo钢蠕变劣化,特别是焊缝热影响区(HAZ)临界部位的空洞化更是其致命弱点,如何防止或者延缓这一劣化过程已成为其成分和加工过程控制要素的研究重心。

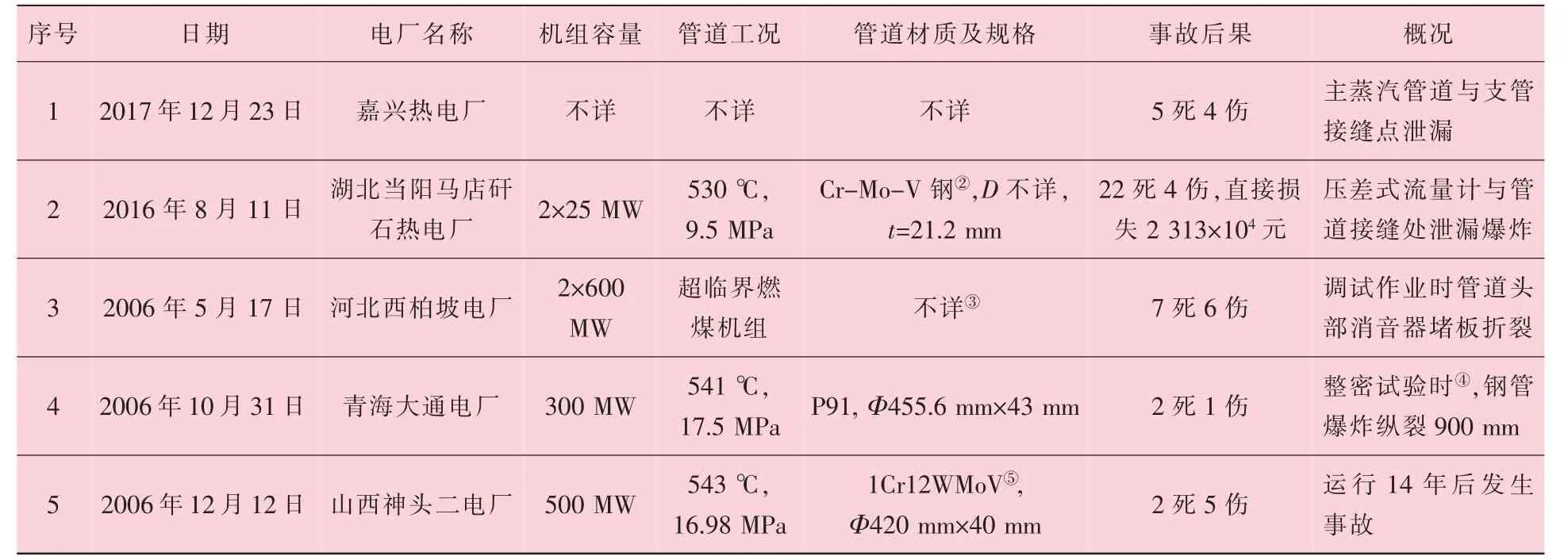

表1 2006 年以来国内发生的电厂蒸汽管道爆炸事故①⑥

1 Cr-Mo 钢的化学成分和性能特征

1.1 标准化化学成分

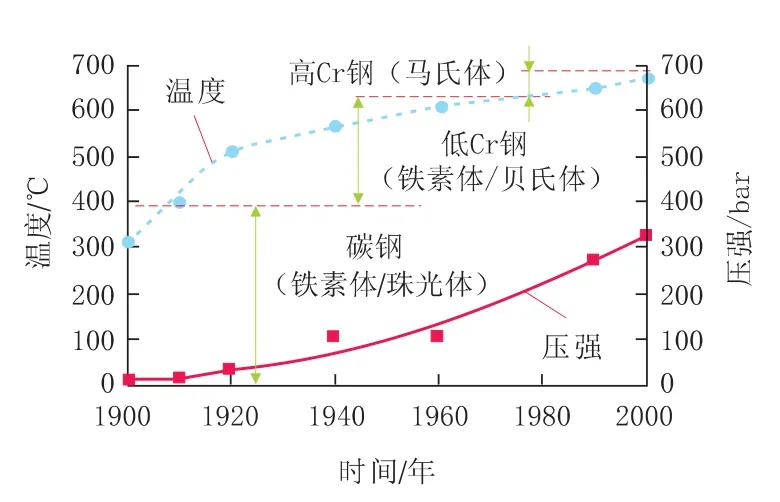

随着发电厂蒸汽温度、 功率容量及效率的提高,20G 等碳钢钢管性能难以满足要求。当蒸汽温度高于350 ℃时,Cr-Mo 钢逐渐成为发电厂管道和锅炉管的主流材料,并已走过了近百年的发展历程(如图1 所示)。1980 年以前蒸汽温度≤540 ℃及压力≤20 MPa (200 bar)时,主要采用w (Cr)≤2.25%,w (Mo)=0.5%~1.0%的低合金铁素体钢。1990 年以后进入超临界时代,高Cr 马氏体钢一度成为主体钢种,但通过对Cr-Mo 钢应用中大量开裂问题的深入研究,特别是和蠕变劣化密切相关的焊缝HAZ 外缘临界区空洞化的系统研究,发现蠕变强度越高的T/P91 等钢种,这种劣化(即文献中所称的Ⅳ型开裂)可能更易或更早发生。因此从延长蠕变材料使用寿命角度出发, 已有文献认为提高Cr 和Mo 含量,增加高温抗蠕变性能的途径并非此类材料唯一的发展方向[3-4]。1990 年以后研发的T/P23 和T/P24 两种低Cr-Mo 铁素体钢目前仍在广泛应用,图1 中的描述需作某些修正。

图1 电站蒸汽温度、 压力及钢管材料的演变

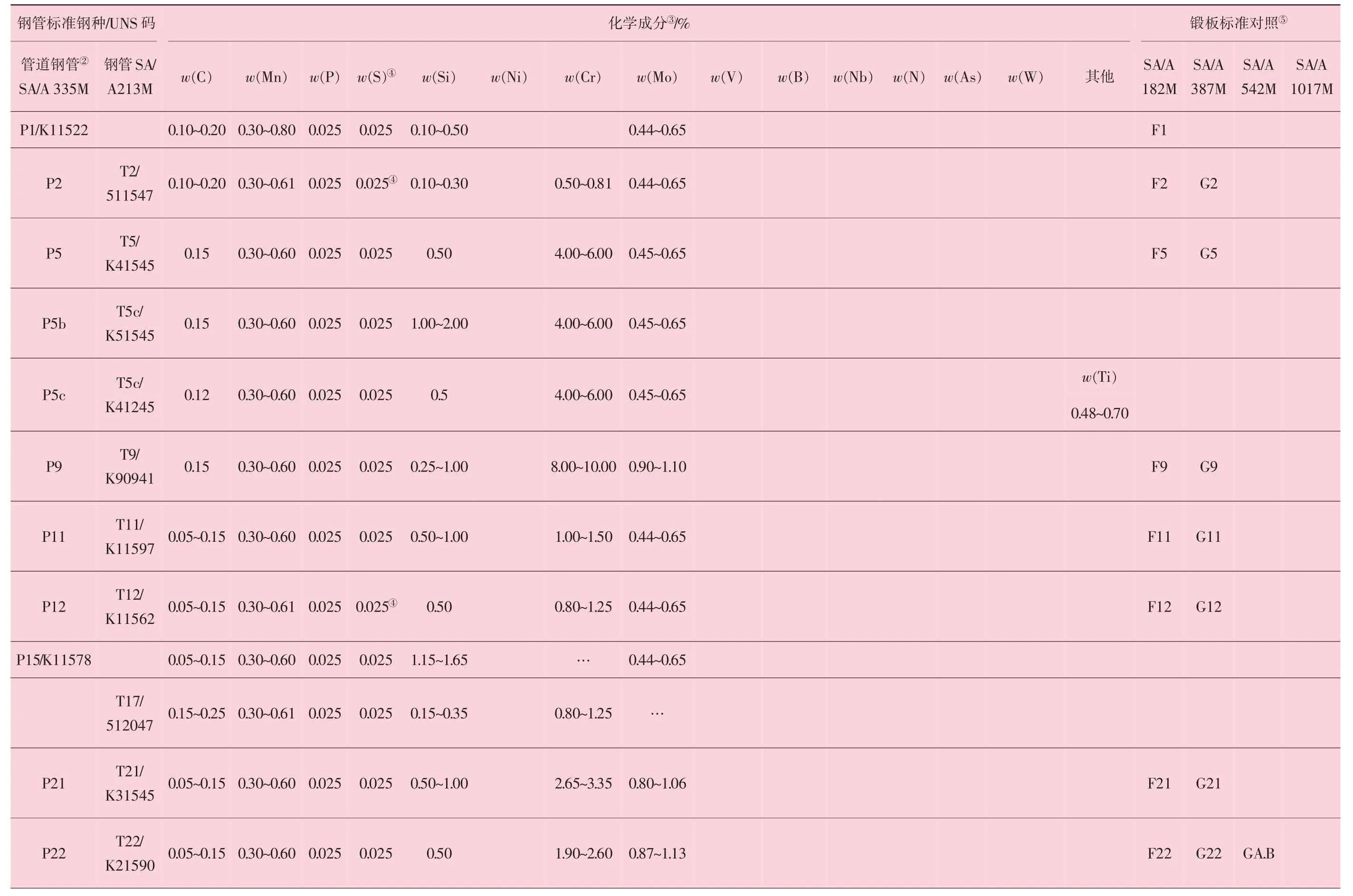

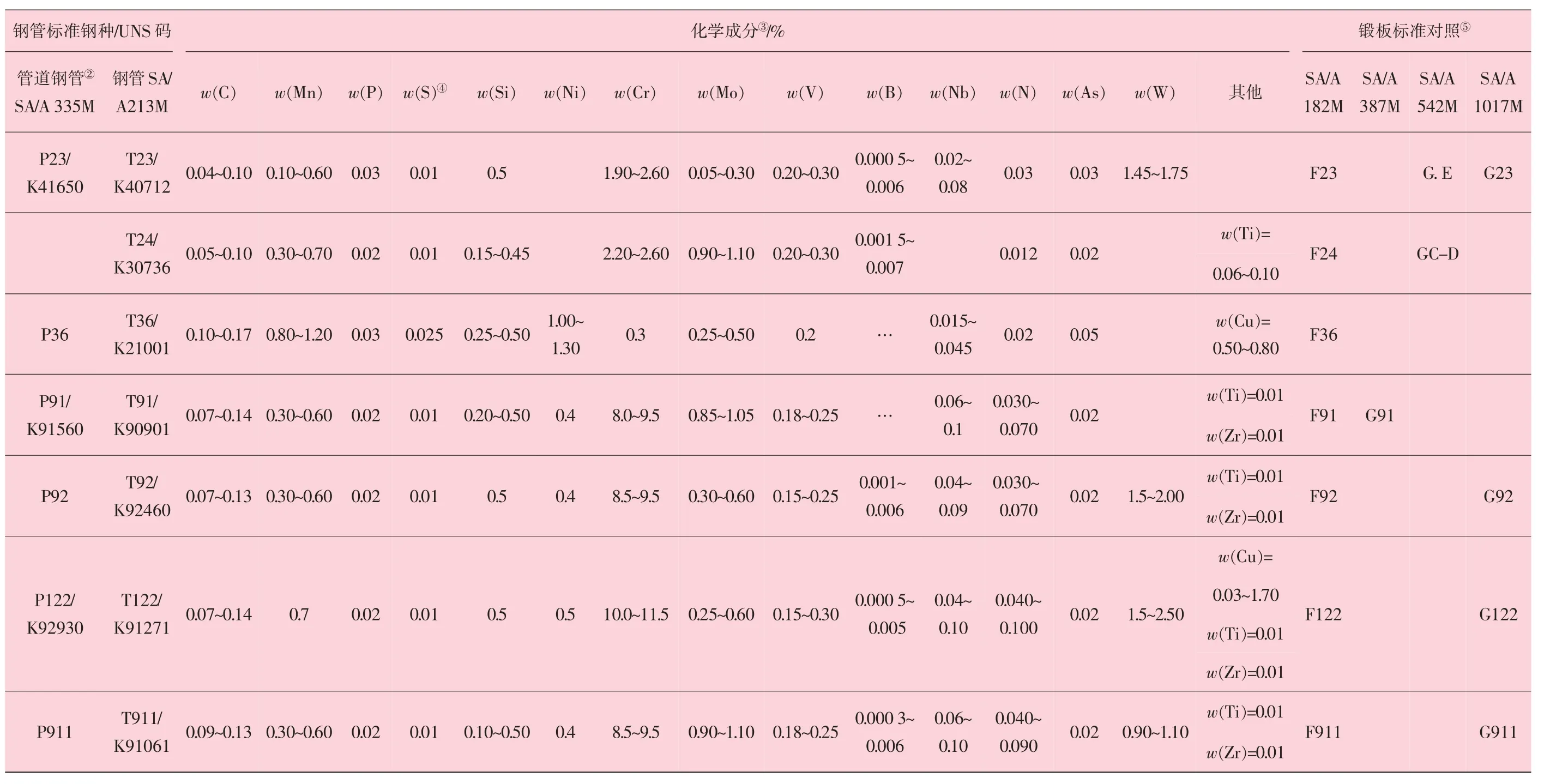

ASME/ASTM 中的SA/A213M 和SA/A335M分别为无缝压延轧制钢管 (tube)和管道钢管(pipe),表2 是其的化学成分。需要注意的是:

(1)SA/A213M 和SA/A335M 都列有17 个钢种。除T17、 T24 和P1、 P15 没有对应的P或T钢种以外,其他都是一一对应的。文献中经常出现的T/P23、 T/P91 等均源于此。这些对应的T/P 钢种除T23 (K40712)和P23 (K41650)、T91 (K90901)和P91 (K91560)、 T122 (K91271)和P122 (K92930)的统一钢号代码有区别以外,其余的统一钢号代码都是相同的。但T/P23、T/P91、 T/P122 的标准成分实际也是相同的。

(2)包含Cr-Mo 钢 的 锻 件、 管 件 的SA/A182M 标准中列有上述钢种对应管件、 锻件,但 只 有F5、 F9、 F11、 F12、 F21、 F22、 F23、F24、 F36、 F91、 F122 具有T/P 对应的钢号或相同的成分,其余成分和钢号都不相同。

(3)SA/A387M 和SA/A542M 标准均为Cr-Mo钢板材标准(即t≥5 mm 厚板,上限为热处理能达到所列性能指标,通常可达75 mm 以上)SA/A387M 包含8 个钢种,其中G21、 G22、 G9、 G91与T/P21、 T/P22、 T/P9 及T/P91 具有相同钢号及相同标准成分,其余4 个钢种由钢号区别决定其成分差别。SA/A542M 包含A、 B、 C、 D、 E 五个钢种,实质上A、 B 就是G/(T/P)22; C、 D、 E 则是G/(T/P24)的同类钢种,区别是某些合金元素例如V 或者Cu、 Ni、 C 的含量略有差异。

(4)SA1017M 是一项没有对应ASTMA 编号的Cr-Mo (-W)钢板标准,其中包含G23、G911、G92、G122 四个钢种且均未列出美国的统一钢号。说明美国可能并不生产这几类钢板,ASTM 也未有对应的厚板标准。

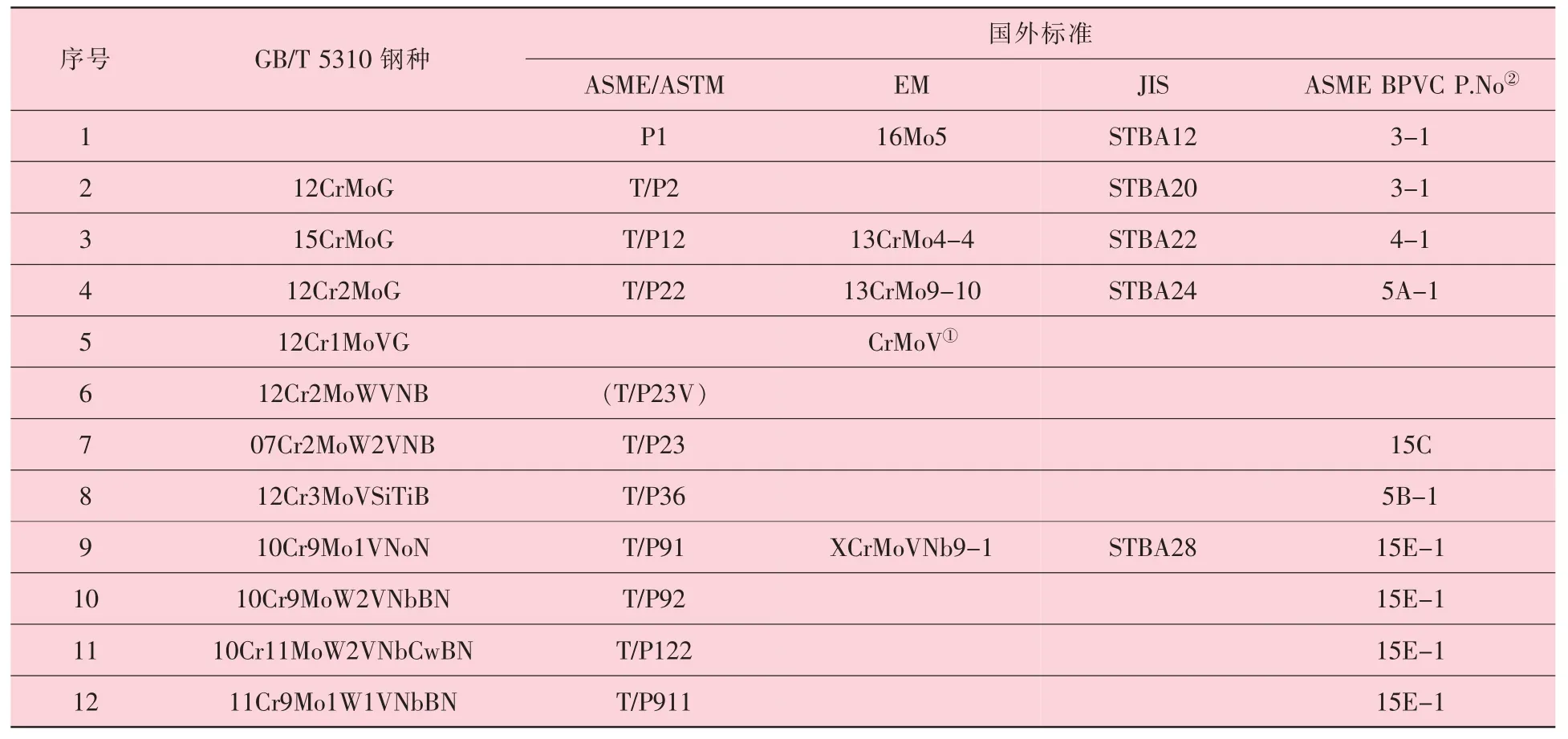

(5)欧洲、 日本和我国分别在EN 10216-2(高温非合金和合金无缝管)、 JISG 3462 (低合金钢锅炉和热交换器用无缝钢管)和GB/T 5310(耐热钢无缝管)标准中列有Cr-Mo 钢管。表3为这些标准中Cr-Mo 钢种及与表2 的相关性。

(6)Cr-Mo 钢 至今未见列入各国任何一个直缝焊管标准。但SA/A378M、 SA/A542M 及SA1017M 均指明用于焊接压力容器,直缝焊管应用实际是存在的。另外,在SA/A182M 标准的弯头制造方法中允许采用焊接结构,于是就有了蚌壳式甚至直缝焊管经弯曲的Cr-Mo 钢管弯头,特别是大容量发电机组中从锅炉主蒸汽出口连接到汽轮发电机的大型弯头。例如日本研发的弯曲半径为1 181.1 mm 的Φ787.4 mm×38.5 mm 的弯管,就是用改进型9Cr-1Mo 钢 (SCMV28)钢板制成的两段长各为1 320 mm、 1 340 mm 的两段直缝SAW 焊管,再用环缝SAW 拼接后完成[9]。文献 [10]中则介绍了弯曲半径为840 mm 的Φ568.8 mm×32 mm 的三段式直缝焊管弯头。

(7)美标中还另列有SA/A369M 锻造镗孔高温服役铁素体合金管道钢管,SA/A426M 离心铸造高温服役铁素体合金管道钢管,分别以FP、 CP 为钢种代码标识对应的Cr-Mo 钢,实际上大都包含上述钢种 (此外在ASTM A217、 A356 等Cr-Mo钢铸件标准,但均未被ASME BPV 认可采纳)。

以上分析可见,Cr-Mo 钢种的化学成分多变,但G/T/P23、 24、 91 等钢种正在成为主流,这些钢种的板、 管(T/P)、 管件、 锻件标准中的化学成分大致都是相同的。

表2 ASME/ASTM 标准中的Cr-Mo 钢管化学成分①

续表

表3 GB/T 5310 中的Cr-Mo 钢种及国外标准对照

1.2 力学性能和热处理状态

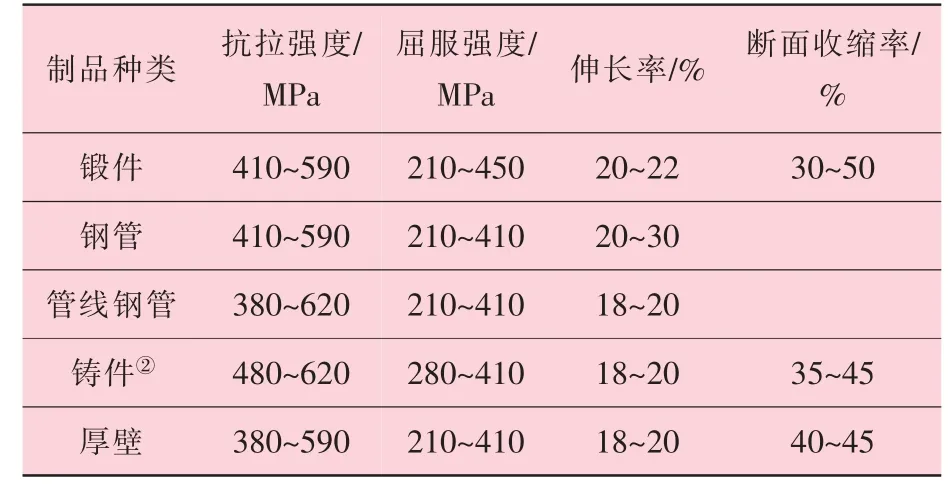

Cr-Mo 钢的高淬硬性决定了其力学性能取决于热处理状态。表4[1]汇总了不同制品Cr-Mo 钢的常温力学性能下限值。从表4 可以看出:

(1)不同钢种的抗拉强度和屈服强度下限变化范围很大,尤其屈服强度下限可达1 倍以上,但是延伸率下限却都很低。尤其是管道钢管和厚板,与铸件很接近。高温应用的管道钢管和厚板厚度都很大,例如t≥75 mm,因此压延程度很低,但壁厚较小的无缝管却例外。

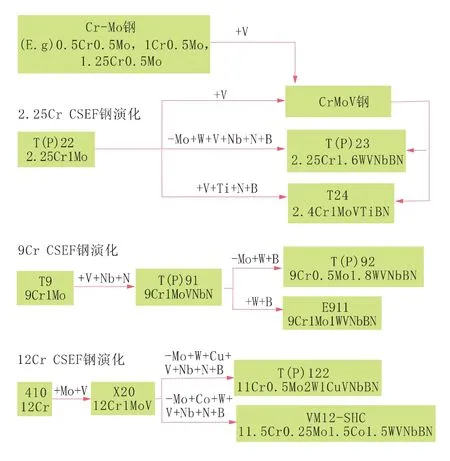

(2)同钢种的Cr-Mo 钢力学性能也可能因热处理状态不同而有很大差异。表5 汇总了Cr-Mo 钢管标准中规定的热处理状态。可见:①低Cr-Mo 钢管大多可采用退火或正火+回火态供货,其中序号1.2 可以亚临界退火态供货。但P/T5b即含Ti 的5Cr-1Mo 钢管只能以亚临界退火态供货。5Cr-1Mo 钢管主要用于石油化工等高温抗腐蚀环境,这一点特别值得注意。②序号13 以后的钢种都是只能采用正火+回火态供货,其中包括低Cr 的T/P23、 T/P24 及高Cr 的T/P91、 T/P92、T/P122、 T/P911。文献中常统称这些钢种为CSEF (蠕变增强型铁素体)钢或分别称回火贝氏体及回火马氏体/铁素体钢,这些钢是当今Cr-Mo 钢的主流钢种(如图2 所示)。③表5 汇总的热处理参数中给出正火温度、 回火温度是十分重要的。但实践中还必须精确控制温度、 停留时间及冷却速度。例如:对壁厚较大的焊管及tube某些钢种必须在正火后用喷气或浸埋入液体方式加速冷却,即淬火方式。SA/A542M 标准因此规定为淬火+回火的Cr-Mo 或Cr-Mo-V 钢板。而在SA/A387M、 SA/A1017M 却都只规定用户有要求时可以加速冷却+回火态供货,一般都以正火+回火态供货。且两者均规定还可以消应力退火态供货,并保证最终经用户正火+回火处理可以达到所规定力学性能。这些略有区分的规定原因值得思考,便于用户作成型或焊接加工,可能是一个重要因素。以上说明Cr-Mo 钢的成型和焊接必须首先关注其热处理状态,而最终的力学性能又必须通过正确的热处理来保证。

表4 Cr-Mo 制品常温力学性能的标准要求①

表5 Cr-Mo 钢管的热处理标准要求汇总①

图2 主流钢种及其化学成分演化

1.3 微观组织和CCT 图

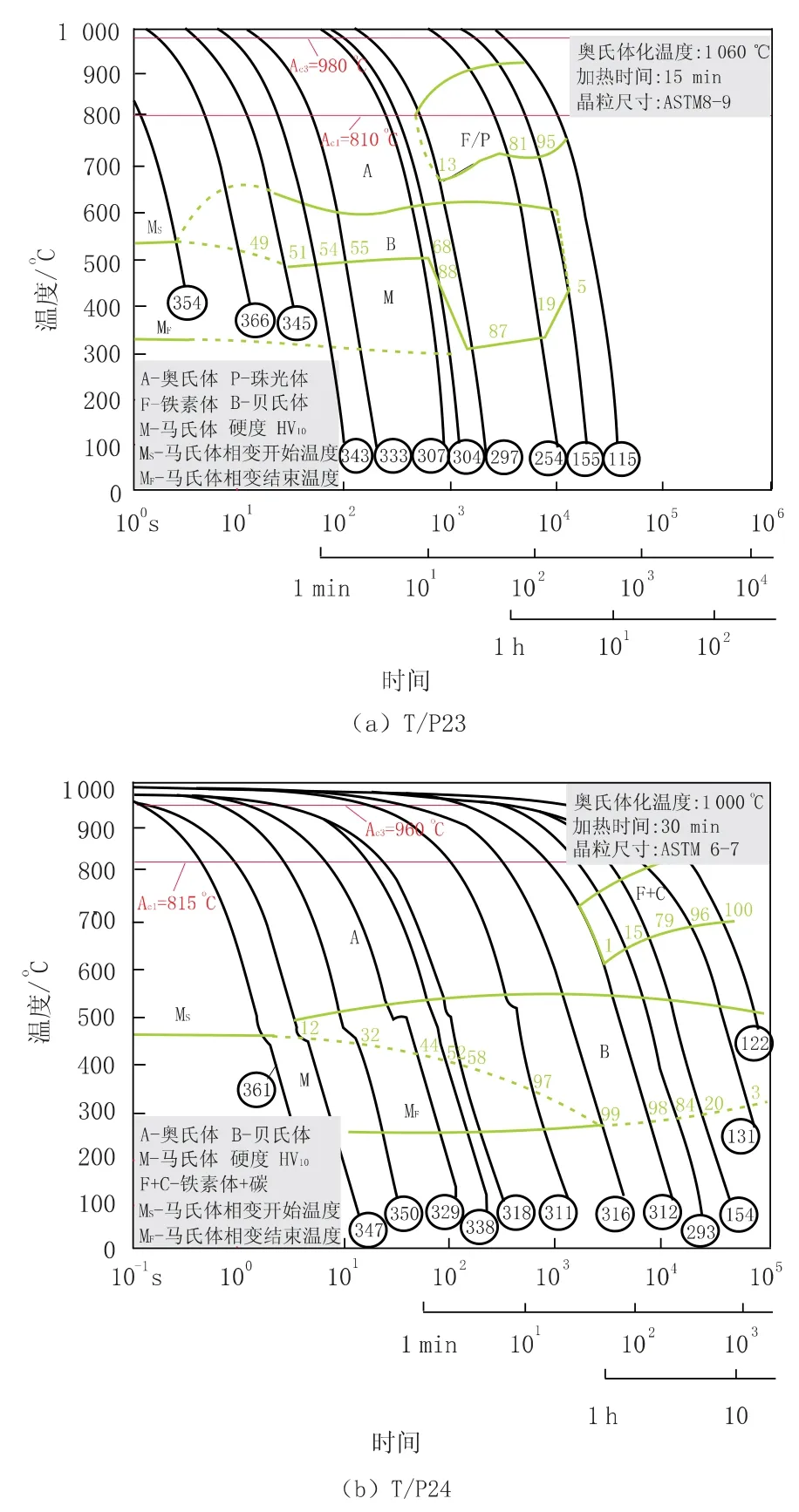

热处理本质是通过固态相变控制有效的微观组织形态来获得所需性能。用试验方法测定的连续冷却相变CCT 图(又称温度时间相变TTT 图)是正火或淬火处理的依据。图3为1%Cr-Mo 钢的CCT 图,当正火加热到奥氏体温度后,以不同冷却速度冷却时将会产生马氏体或贝氏体,贝氏体即为片或条状铁素体+弥散状碳化物析出,具有高蠕变强度和较高的韧性断裂转变温度。低Cr 的Cr-Mo 钢通常以这种组织状态使用为妥[2-3,5](文献[1]2011 年版本中将T/P23、 T/P24 也概括为回火马氏体钢进行论述,值得探讨)。

CCT 图主要取决于化学成分,但跟正火温度及保持时间决定的奥氏体晶粒大小也有一定关系。图4 为文献中给出的T/P23、 T/P24 钢的CCT 图(注意每一个图中都注明了化学成分、 正火温度和保持时间确定的晶粒大小。成分或正火条件有变时,CCT 图都会略有差异)。图中所注明的硬度值或可以作为一种测定标志。钢管截面尺寸或板材的厚度增加时,为了获得均匀奥氏体化,可能均需要增加高温保持时间或加速冷却,这是标准中给出标注的原因。大直径焊管尤其要注意这一点,大直径厚壁钢管热处理难以达到均匀的温度和冷速,微观组织和性能控制难度较大。

图4 T/P23、 T/P24 的连续冷却相变CCT 图

1.4 回火的稳定性作用

正火或淬火组织都是短时间内快速生成的,随后的回火对其微观组织稳定性十分重要,特别是碳化物或碳氮化合物及其他稳定或亚稳定金属间化合物的稳定性弥散分布。回火必须要有足够长的时间和恰当的温度。Cr-Mo 钢管及板材标准大多只有按钢种规定最低回火温度或回火温度范围(见表5)。但需要注意一下几点:

(1)SA/A335M 中注明推荐回火温度至少比预定服役温度高50 ℃,因此若服役温度在600 ℃以上的订货用户应在订单中告诉制造商,以保证回火后所生产的碳化或碳氮化合物的抗回火性[3]。

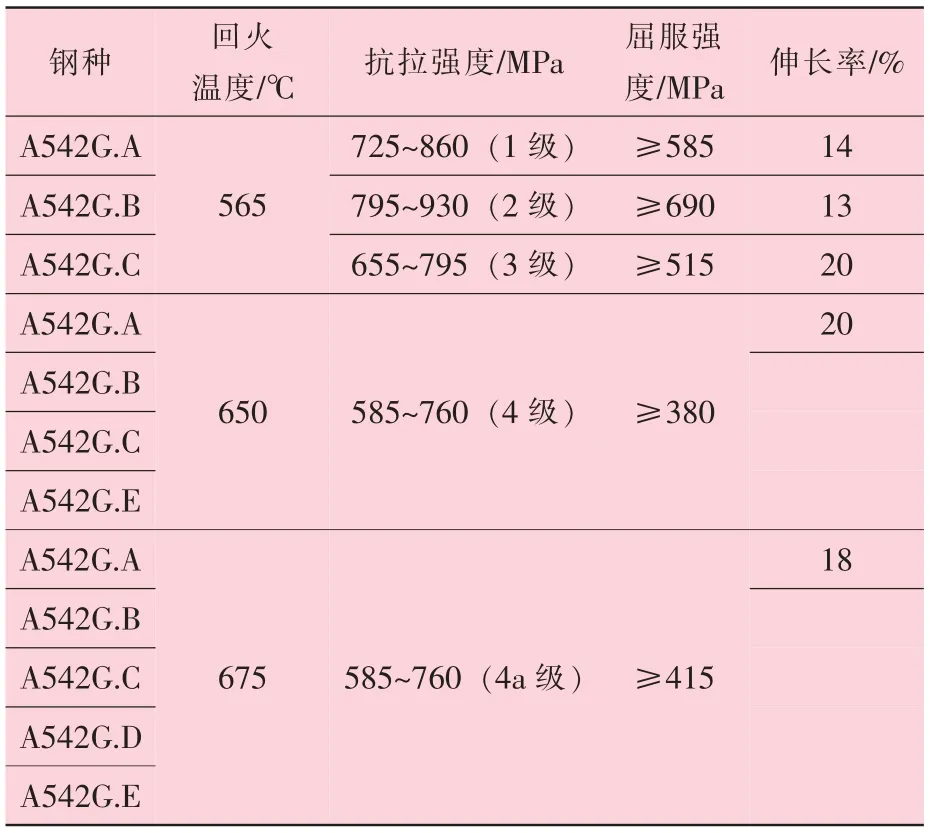

(2)SA/A542M 中则注明回火时间应至少为1.2 min/mm 板厚,且不低于30 min,最低回火温度应根据钢种和抗拉强度分级要求进行选择(见表6),说明回火时间和温度控制的重要性。

(3)API 938-B 推荐用于腐蚀性的G91 钢制品须在760~780 ℃回火,并指明相对较高的回火温度更有利于韧性的改善,但强度可能略有降低[11]。

这些提示都值得钢管制造商参考。

表6 SA/A542M 中回火温度对Cr-Mo 钢力学性能影响

1.5 Cr-Mo 钢的性能优点

Cr-Mo 钢以下3 个性能优点是它成为首选耐热钢的原因。

图5 Cr-Mo 钢105 h 服役寿命蠕变断裂强度-温度曲线

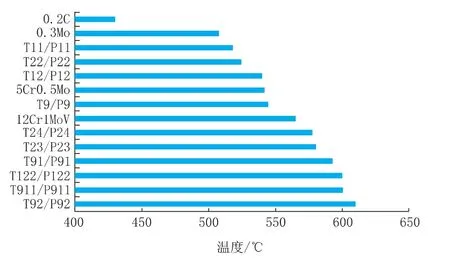

图6 以100 MPa 断裂强度和105 h 寿命为设计使用温度上限,不同Cr-Mo 钢的最高服役温度

图7 T91 钢管不同服役温度下测定的蠕变断裂特征

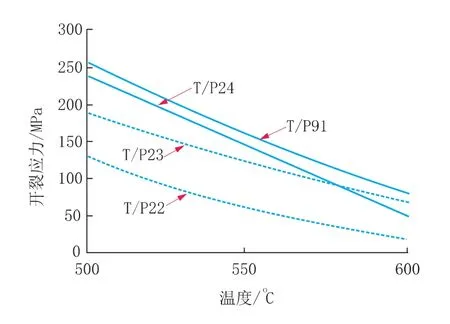

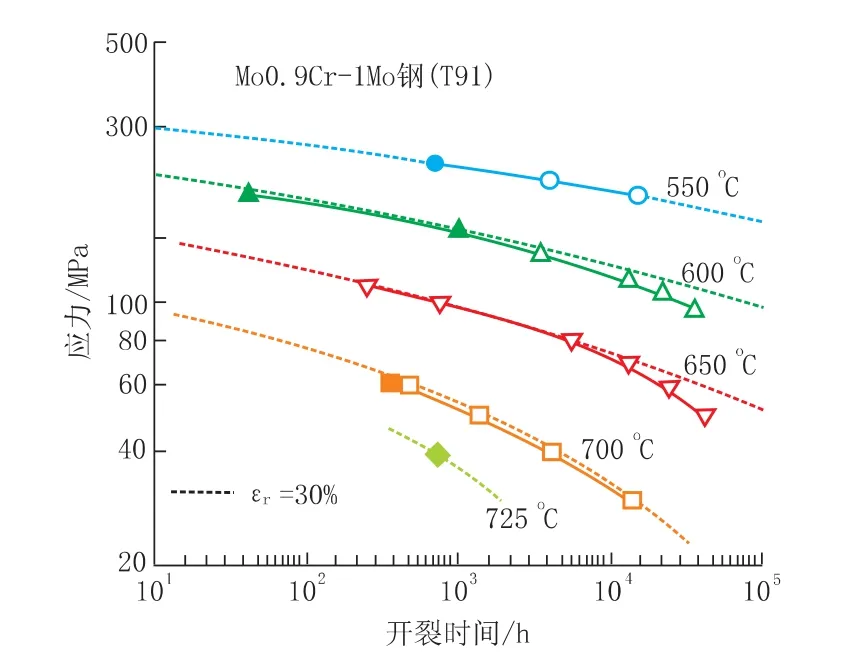

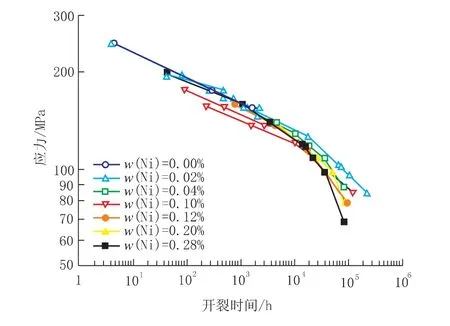

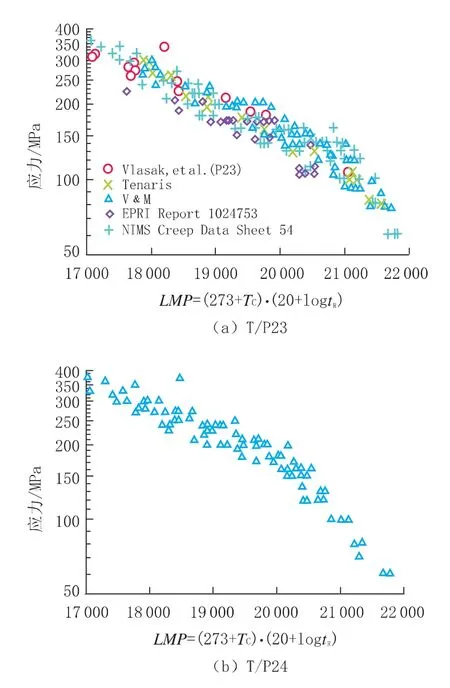

(1)高温蠕变断裂强度高,寿命持久。蠕变最终断裂强度需同时以温度和持久时间为衡量指标。值得主要的是:①温度提高时,蠕变断裂强度总是降低的。图5 为几种常用Cr-Mo 钢105h(即11 年)连续工作时间断裂强度随温度而改变的状况。可见不同Cr-Mo 钢种的下降斜率各不相同:T/P24 在575 ℃以下优于T/P23,但在575 ℃以上则不及T/P23; T/P91 在600 ℃以下均优于T/P23 及T/P24。若以100 MPa 断裂强度和105h 寿命作为设计使用温度上限,不同Cr-Mo 钢的最高服役温度如图6 所示。②105h 或更持久的蠕变断裂强度难以完全依靠试验来测定,只能以若干个较短时期的蠕变断裂试验为基础做外推预测。图7 表明T91 钢以103h 以下试验数据外推时,600 ℃温度时预测105h 断裂强度可以达到100 MPa,但若以3×104h 试验数据外推600 ℃温度时,预测105h 断裂强度仅为70 MPa。现有文献中普遍认为以预测寿命1/3 的蠕变试验数据作外推评估是十分重要的前提[4]。③同一钢种的Cr-Mo 钢可因炉号不同引起的化学成分波动及加工处理过程差异造成蠕变断裂强度或断裂寿命较大的分散性。例如图8 为Ni 含量对G91 钢600 ℃蠕变断裂强度影响的一组试验结果,可见降低Ni 含量对提高蠕变强度和寿命是有益的。表2中T/P91 钢的Ni 含量下限为0.40%,实际上往往都低于0.30%,ASME 早已提出0.20%的修正案,但目前对此也尚有争议[6-7]。④某一钢种的蠕变断裂强度(Sc)是温度、 寿命及成分加工参数的多元函数,为简化评估,文献中经常采用包含温度和寿命的larson-miller-parameter (LMP)综合描述的方法。图9 为T/P23 和T/P24 两种Cr-Mo钢SC=f(LMP)的特征,图中LMP=(273+TC)×(C+logtR),其中,TC为试验或预测温度,(273+TC)即其绝对温度值,tR为断裂时间 (寿命)的试验或预测值,C为取决于钢种的常数,对T/P23 和T/P24,C均为20。从图9 可以看出这两个钢种的LMP特种曲线十分相近。

图8 Ni 含量不同时T91 钢种蠕变断裂特征

图9 T/P23、 T/P24 钢蠕变断裂强度(LMP 特征曲线)

采用这一方法的优点是:把温度和使用寿命归并为一个参数,只需一条回归曲线就可把不同使用温度下的蠕变强度特征表述清楚。另外,LMP 坐标刻度也转换成了代数值。但对于不同使用温度条件,后者的表达更为直观。

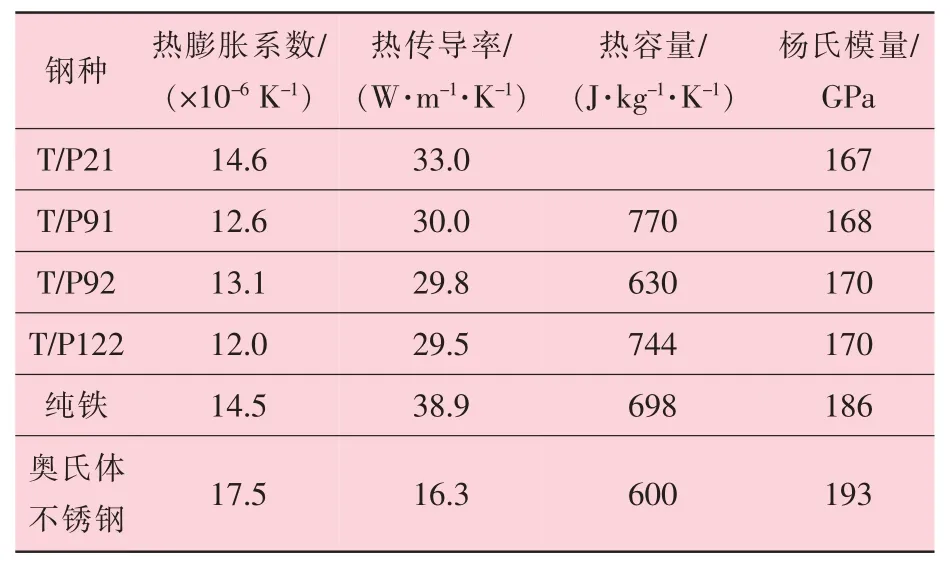

(2)Cr-Mo 钢热物理性能参数对比见表7。由表7 可看出,Cr-Mo 钢的导热性远优于316 等奥氏体不锈钢,而线膨胀系数却远低于316 钢。这两个参数决定了锅炉等热交换类应用中能否提高系统工作效率,降低启动和关机过程中的热应力和热疲劳,对提高其使用寿命也非常重要。

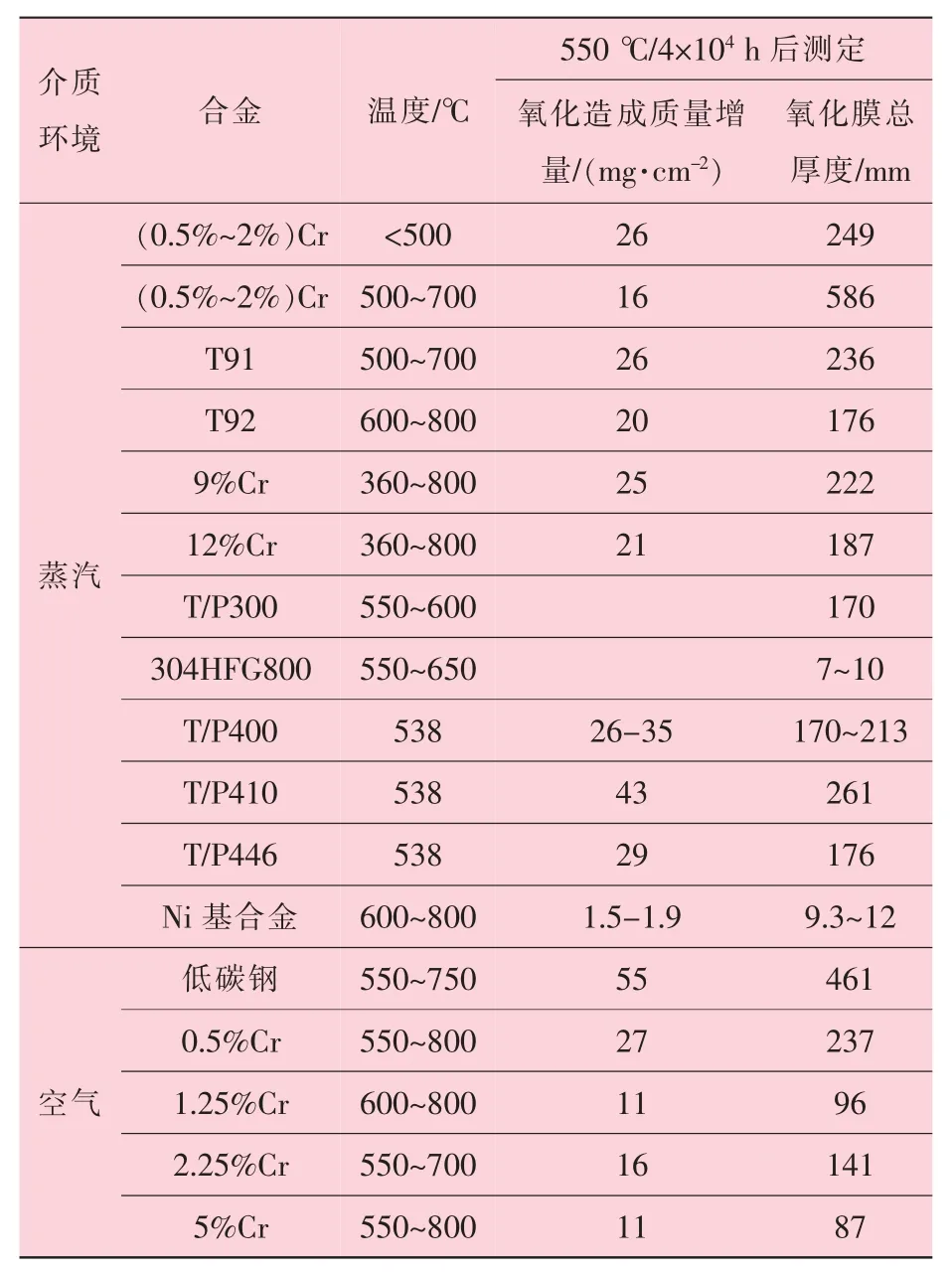

(3)优良的高温抗蒸汽氧化性及耐腐蚀性。高温蒸汽中Cr-Mo 钢抗氧化性数据及对比见表8。由表8 可看出,Cr-Mo 钢的抗高温蒸汽氧化性及耐腐蚀性与Cr 含量成正比[12]。9%Cr-Mo 钢的抗高温氧化性优于或等同于铁素体不锈钢及普通奥氏体不锈钢 (300 系列),但略差于Ni 基合金、 优质奥氏体不锈钢TP304 (FG)、 TP800 合金等。空气中高温氧化速度远低于高温蒸汽,一般采用5%Cr 的Cr-Mo 钢即可。

表7 Cr-Mo 钢热物理性能参数及对比[2](600 ℃)

表8 高温蒸汽中Cr-Mo 钢的抗氧化性数据及对比[12]

另外,有试验资料表明,T24 钢在550 ℃外推的105h 抗氧化性优于304H 钢在600 ℃时的氧化性[13]。这可能是T24 钢目前广泛应用于超临界锅炉纵向焊接水冷壁翅片管的重要原因。

(未完待续)