热连轧带钢边部组织对于边部翘皮缺陷的影响

2020-06-29戴思源张宇光娄亚彬白丽杨

戴思源,张宇光,朱 彪,娄亚彬,白丽杨

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

0 前言

热连轧过程中带钢的边部缺陷是永恒的课题,而边部缺陷中对影响最大的为边部翘皮缺陷[1]。边部翘皮缺陷的研究从未停止过,因各大钢厂的装备差异、产品设计的成分差异、工艺设计的差异等多方面原因,每个钢厂出现的边部翘皮缺陷存在着差异性,增加了翘皮缺陷研究的难度,也造成了各种关于边部翘皮缺陷产生原因的争论[2]。

国内对于带钢边部翘皮缺陷研究的论文相当多,且全面。多数论文中均提到边部翘皮缺陷的产生可能与带钢边部组织有关,边部组织异常造成了边部较带钢中部更易于产生翘皮缺陷[1-3]。而实际上多数论文中对于边部组织的研究较少,更多的侧重于缺陷本身的研究[4]。本文通过对低碳软钢、IF钢及P强化钢的边部翘皮缺陷及边部组织的研究,发现带钢边部过大温降导致的相变区域轧制,是造成IF钢边部翘皮发生率远高于其他钢种的主要原因[5-6]。通过热轧温度工艺优化,明显降低了边部翘皮缺陷的发生率,为IF钢边部翘皮提供了有效的解决思路及方法。

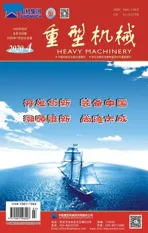

1 不同钢种的翘皮发生率

统计某钢厂2018年上半年年三个钢种的翘皮发生率,发现三个不同的钢种的翘皮发生率存在极大差异。其中C钢种翘皮发生率最高,达到15.07%,A钢种翘皮发生率最低,仅为0.64%,如表1所示。

表1 某钢厂不同钢种2018年上半年翘皮发生率

2 不同钢种边部组织

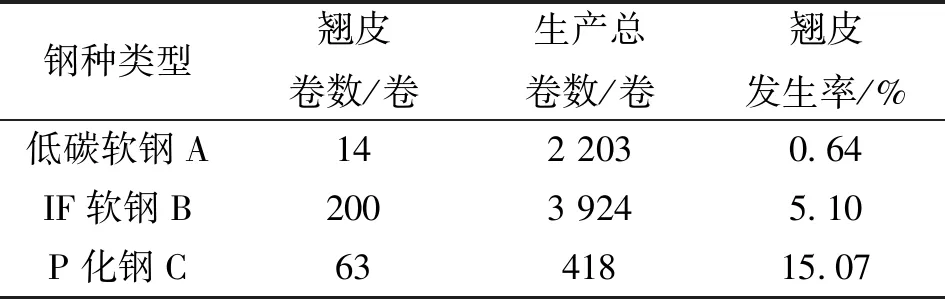

分别选取发生率较低的普碳钢A、发生率较高的IF钢B及P化钢C,进行边部缺陷取样,检测边部组织及形貌[7]。取样的热卷均存在边部翘皮缺陷,取样位置包含了翘皮缺陷所在区域,实物缺陷如图1所示,具体取样位置及方法如图2所示。

图1 钢种A、B、C翘皮缺陷形貌

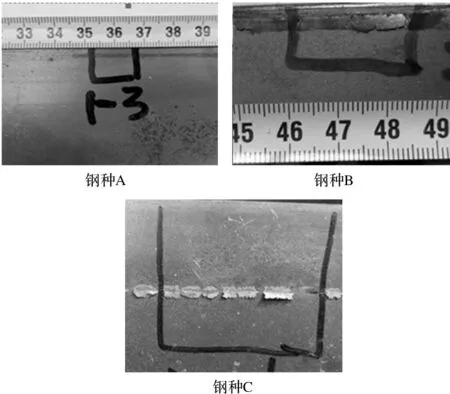

钢种A、B、C的边部翘皮缺陷距离带钢的边部在0~30 mm范围内,其中钢种A、钢种B的边部翘皮缺陷距离边部相对较近,一般在0-15 mm区间,钢种C的边部翘皮缺陷距离边部较远,一般在15~25 mm区间。钢种A、钢种B、钢种C的边部缺陷区域进行光谱扫描的结果如图2所示,缺陷中均主要为Fe、O元素,排除了钢区夹杂、夹渣等因素的影响[8]。这也表明缺陷发生在热轧轧制过程的可能性较大。

图2 钢种A、B、C缺陷表面光谱扫描结果

3 不同钢种边部组织的差异及产生原因

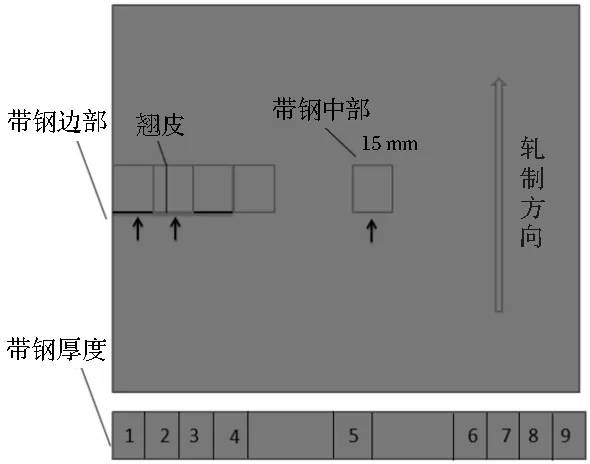

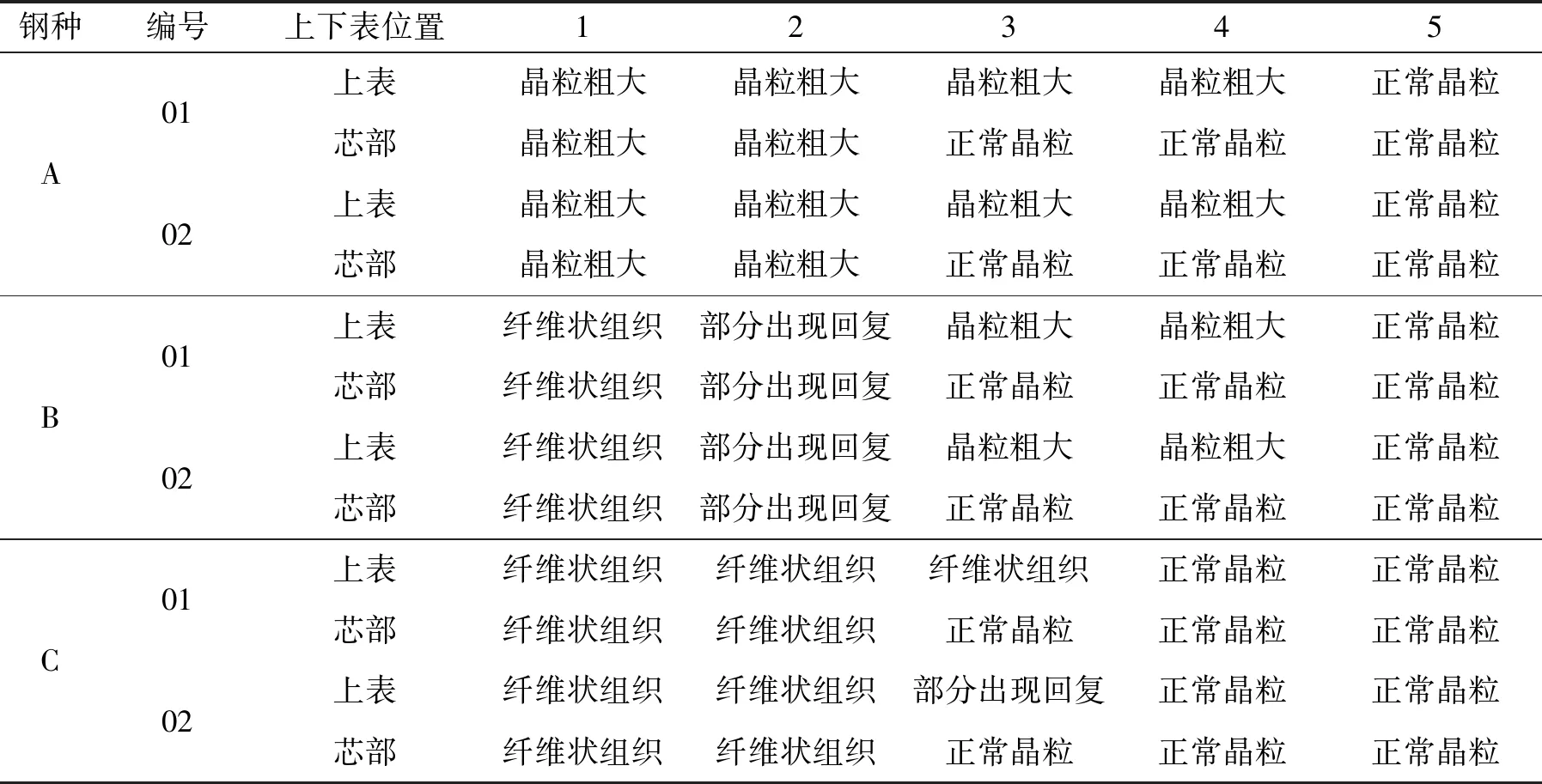

如图3所示为取样位置及检测方法,带钢的宽度方向上从带钢两侧最边部依次以15 mm固定间距连续取15 mm×15 mm金相样4块,分别用1、2、3、4表示,并在带钢宽度中部取金相1块,用相块5表示。并沿轧制方向分别对A、B、C三类钢种的金相样进行组织检测[9],检测结果如表2所示。

图3 取样位置及检测方法

表2 试验样品边部OS侧组织检测结果

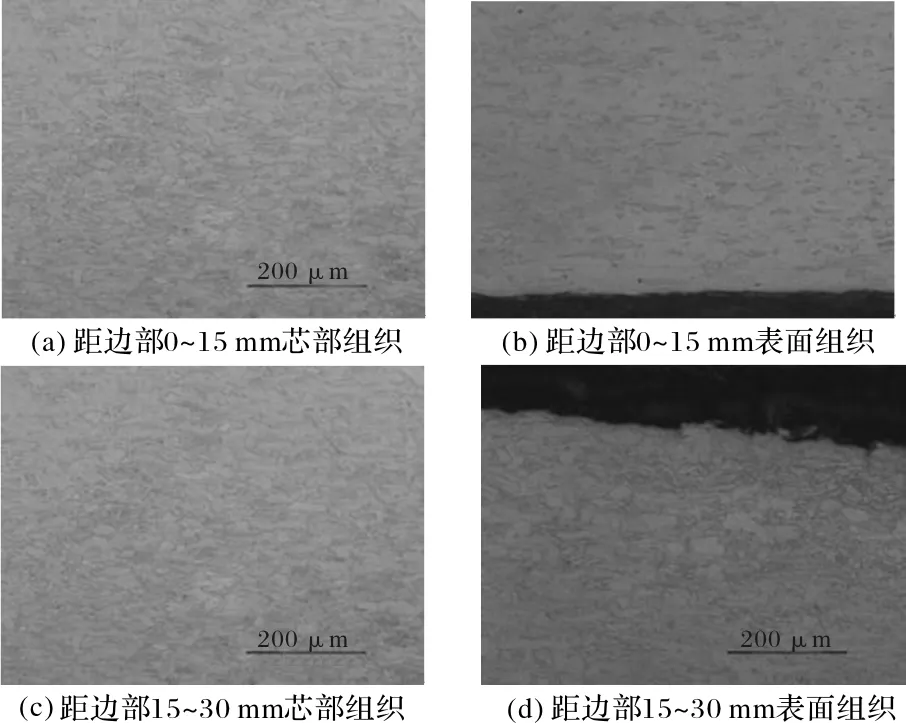

根据检测出的三种钢种边部组织结果,研究发现低碳软钢A钢种在距边部0~30 mm区域内表层与芯部均为粗大的晶粒组织,距边部越远,晶粒逐渐正常[10];IF软钢B边部0~15 mm区间为纤维状组织,15~30 mm开始形成晶粒,出现了回复,30 mm后出现粗大晶粒并逐渐正常;加P强化钢种C在0~30 mm区间内均为纤维状组织,30 mm后开始回复并形成粗大晶粒、正常晶粒组织[11-12]。对比A、B、C三个钢种的边部组织,如图4~图6所示,由图中可发现三个钢种距边部同样距离区域的组织处在不同的阶段,且B和C钢种的边部组织并非混晶组织,而是尚未恢复的铁素体组织。这种组织的差异很可能是导致了三者边部翘皮发生率及发生位置的差异。

图4 钢种A带钢边部组织

图5 钢种B带钢边部组织

图6 钢种C带钢边部组织

带钢边部组织的变化受到轧制过程中温度的影响,为了保证热轧带钢处于奥氏体轧制区间,在产品的设计过程中会模拟带钢的相变温度[13],并将精轧F7机架出口的目标温度FDT设计在相变点温度之上。但实际轧制过程中,带钢边角部的温降要远大于中部[14],故在轧制过程中带钢边角部并不会在精轧结束后发生相变,可能在精轧前机架甚至是粗轧的过程中已发生相变,并造成边部发生相变的铁素体在后续轧制过程中不断回复并拉长,形成图4~图6中的边部组织。相变与温度是影响边部组织的两大要素,经确认A、B、C在出炉、粗轧出口、精轧入口各阶段温度差异甚小,故普碳软钢A、IF软钢B、P强化钢C的相变点温度不同,是导致了三者边部组织差异的主要原因[15]。

4 边部翘皮产生的原因

带钢的边部温降要远远大于带钢中心部分,带钢表面的温降要远远大于其芯部。而在常规的热轧产线上,通常只会在关键的几个位置安装测温仪表,且仅仅是测量带钢中心线位置的红外测温仪。所以对于带钢边角部温度在轧制过程中的变化,完全处于监测系统之外。这使得对于带钢边部的研究难度远大于中心部位。但从实际取样的边部组织结果来看,A、B、C三个钢种均在轧制过程中已发生了相变,且由于三者相变点的差异,发生相变的位置为C>B>A。C极大可能在粗轧机架时,边部已发生了相变,表面的表层由于温度要低于芯部,优先由奥氏体转变为铁素体组织,而芯部尚为奥氏体组织。在带钢的轧制过程中,由于两种组织变形抗力的差异,当压下量较大时,带钢的延伸达到一定程度,会导致边部形成裂纹缺陷。而随着轧制过程以及立辊的作用,边部的裂纹缺陷翻平至表面,形成最终的边部翘皮缺陷[16]。

为了验证是否带钢边角部温度过低会造成边部组织在轧制过程中相变,通过热成像仪表进行了钢种B的中间坯的温度测量。测量位置为粗轧出口R2之后,测量结果如表3所示。

表3 钢种B 中间坯于R2机架出口的横向温度测量及分布

温度测量位于R2机架出口处,测量发现,此时板坯边部温度在920~940 ℃区间,已是该钢种相变的临界点温度。考虑到在中间辊道上的温降,中间坯极大可能在中间辊道的运输过程中发生相变。此后中间坯经过二次除鳞,温度将进一步降低,边部温降也会进一步增大,在精轧入口时,钢种B的中心温度约处于980~920 ℃,边部温度约840 ℃左右,边部也早已发生相变。而A、C与B钢种轧制工艺基本一致,中间坯温度相近,而差别主要在于相变点[17]。故相变点高的C钢种可能在粗轧末机架已发生相变,而钢种B根据温度测量数据,在中间辊道运输过程已发生了相变,相变点低的钢种A可能在精轧的前机架发生相变。

A、B、C三个钢种表现出不同的翘皮发生率,以及距边部距离的差异,是因为三个钢种相变点温度的差异,导致三者边部发生相变的区域(精轧机不同机架)发生了改变。而越早发生相变则意味越早产生边部裂纹[18],而在后续轧制过程中的边部裂纹“上翻”的距离也就越大,缺陷距边部越远。C钢种可能在R2粗轧已发生相变,故其边部翘皮缺陷距离边部最远,一般在20 mm左右。A钢种相变点温度最低,极可能在精轧F1之后的机架发生相变,此时的压下量极小,已不足以产生边部裂纹,或者即使产生边部裂纹也不会明显上翻,形成边部翘皮缺陷。

5 措施及改进效果

(1)温度工艺优化,提高带钢整体温度。在不影响带钢表面质量的基础上,将带钢的出炉目标温度由1 230 ℃提升至1240~1245 ℃,增加带钢整体温度的均匀性同时也提高带钢边部的温度[9],降低带钢在粗轧机架发生相变的几率。

(2)投用边部加热器。边部加热器是热轧区域对带钢边部进行电磁加热的设备,设备位于精轧机前切头剪的入口区域。带钢在通过边部加热器后,边部温度能够提升50℃左右,能有效补偿带钢边部在辊道中的温度损失。对于相变点较高的P强化钢钢种以及IF钢钢种,要求必须投用边部加热器,提高边部的带钢温度[19],从而降低带钢边部在精轧前机架发生相变的可能性。

(3)侧压机孔型优化。多数钢厂在连铸工序使用了倒角结晶器,从而改变了铸坯的边角部形状,起到了降低边部温降的效果。与其相似的,在热轧板坯出炉后侧压的过程中,通过对侧压机平面锤头的修改,对锤头进行孔型设计,也能够有效改变铸坯边部形状[20],从而降低带钢的边部温降。通过多轮试验验证了凸型锤头、平面锤头、凹型锤头的使用效果,发现凹型锤头的设计能有效改变铸坯边部形状,从而降低翘皮发生率。

6 试验结果

通过本文改善措施后,实践证明某钢厂钢种B、C的翘皮缺陷发生率明显下降,下半年B钢种翘皮缺陷发生率由上半年的15%降低到5%,C钢种的翘皮缺陷发生率由上半年的5%下降到下半年的1.4%左右。措施实施后的效果明显,缺陷发生率如图7所示。

图7 措施实施后翘皮缺陷发生率

7 结论

(1)不同钢种因成分差异,导致其相变点的不同,进而造成不同钢种的翘皮缺陷发生率以及距边部距离的差异;

(2)带钢板面温度分布的不均,边部过大的温降是造成边部翘皮缺陷发生的主要原因,因带钢从中部至边部、芯部至表面,温度均呈现逐渐降低的趋势,当轧制过程中边部温度达到相变点时带钢边部会形成不同的组织,因组织变形抗力的差异从而形成裂纹缺陷,最终因为宽展翻平至表面,形成边部翘皮缺陷。