纳米氧化铝负载钒催化剂在CO2气氛下的乙苯脱氢性能研究

2019-03-22檀东辰汪全华陈树伟潘大海崔杏雨李瑞丰

朱 忖 ,檀东辰 ,汪全华 ,陈树伟 *,潘大海 ,崔杏雨 ,乔 岩 ,李瑞丰 *

(1.太原理工大学化学与化工学院,山西 太原 030024;2.中国科学院煤炭化学研究所煤炭转化国家重点实验室,山西 太原 030001)

苯乙烯(ST)在石油化工和高分子材料的生产领域中扮演着十分重要的角色。近年来,随着我国经济的快速发展,苯乙烯需求保持着持续增长的趋势。目前,绝大部分的苯乙烯,通过乙苯(EB)催化脱氢制得[1],工业上为利用含钾Fe系催化剂,在600~700℃的高温条件下进行,此过程为强吸热可逆反应且受热力学平衡限制。为了实现大规模的连续化生产,工业上通常通入大量过热水蒸气供热、稀释平衡体系、缓解结焦以及防止催化剂的过度还原[2,3]。由于水的比热容和气化焓较大,水蒸气的使用会产生较高生产成本[4]。另外,后续气液分离过程中水蒸气液化又释放出大量热量,并且这部分热量很难得以回收[5]。同时,水蒸气气氛还促进了副反应的进行[6]。在世界能源、环境问题备受关注的今天,节约能源,保护环境是我们发展的前提,因此现行的苯乙烯生产工艺急需改进。

化石燃料的燃烧过程产生大量CO2,排放后污染环境,引起温室效应,威胁到人类的生存环境[7]。而这些CO2是宝贵的碳资源,CO2的捕集、存储、循环利用或以CO2为原料合成有价值的化合物的研究非常值得关注。近年来以CO2作为氧化剂的反应,引起了众多研究者的重视,如氧化低碳烷烃制烯烃[8];氧化乙苯脱氢制苯乙烯[9-12]等。利用CO2温和的氧化性,烷烃与CO2反应生成烯烃和CO,有效地抑制反应过程中,中间产物的深度氧化,从而得到更高的烯烃收率[13],并且CO2+C→2CO消除表面积炭,提高了催化剂的稳定性[14]。

目前,CO2氧化乙苯脱氢工艺中,研究较多的为Fe系和V系催化剂,收到一定的效果,但尚未达到工业化要求。一些研究人员提出改善催化剂载体,对催化性能有很大的影响[15,16]。近年来,纳米氧化铝由于其良好的化学特性和热稳定性,在工业催化和商业应用中作用突出,因此也成为研究的热点。

本文以纤维状纳米氧化铝作为载体,制备了负载型钒基催化剂,对其在CO2气氛下氧化乙苯脱氢制苯乙烯的性能进行了研究,通过多种表征手段阐释了纤维状纳米氧化铝载体优于商业γ-Al2O3载体的原因,探讨了催化剂的失活机制。纤维状纳米氧化铝具有高比表面,使得钒物种在其表面高度的分散,暴露出更多的活性位从而提高了催化性能。

1 实验部分

1.1 催化剂载体的制备

以仲丁醇铝为铝源,通过溶胶-凝胶的方法制备纤维状纳米氧化铝(记为Al-n)。根据文献中报道[17]具体的合成步骤如下:称取5.1g仲丁醇铝在60℃下溶于3mL的无水乙醇中,不断搅拌,回流直至完全溶解,然后缓慢滴加5.3mL的蒸馏水,2h后反应完全,将反应后的产物放置70℃烘箱中干燥24h,最后在550℃下焙烧6h,从而得到所需载体。

1.2 催化剂的制备

催化剂的制备采用简便的等体积浸渍法,将所得Al-n载体浸渍在一定体积、质量比为1:2的偏钒酸铵:草酸溶液中,室温静置24h,于120℃恒温烘箱中放置12h,取出样品研磨,550℃下焙烧6h。制得不同负载量的钒基纳米氧化铝催化剂,记为x V/Al-n,其中的x代表x mmol/g,即负载在每克纤维状纳米氧化铝载体的钒原子的量平均为x毫摩尔。同时,作为对照,本文采用相同的方法制备了负载量为0.8mmol/g,常规氧化铝(记为Al-g)负载钒催化剂,记为0.8V/Al-g。

1.3 催化剂的性能测试

催化剂的性能评价,使用的是自制的微型固定床反应器 (φ=6mm),单次反应催化剂用量为300mg。反应在常压下进行,反应前先在N2气氛下由室温升温至550℃活化,随后通入CO2,稳定15min后,使用2ZB-1L10双柱塞微量泵通入乙苯,乙苯与CO2(N2)的进料物质的量比为20:1,乙苯的通入量为0.3mL/h。采用北京东西分析仪器有限公司(East-west,Peking,China)生产的装有 OV-1701型色谱柱、氢火焰离子检测器(FID)气相色谱仪对液相试样进行检测。主反应为EB+CO2→ST+CO+H2O,其液态物质主要为苯乙烯、未反应的乙苯以及少量副产物C6H6和C6H5-CH3。

1.4 催化剂的表征

采用日本岛津公司生产的Shimadzu 6100型X射线衍射仪(XRD),对载体以及催化剂粉末进行晶相分析,测试采用自动旋转 Cu-Kα射线 (λ=0.15418nm)为入射光源,Ni滤波,石墨单色器,管电压 40kV,管电流 30mA。 扫描范围为 2θ=10~70°,速度 8°/min。

采用日本JEOL公司生产的JEM-2011型透射电镜,观察样品的微观结构,工作电压为200kV。首先需要将样品用超声波分散在一定量的无水乙醇溶液中,用滴管将悬浮物均匀的分散在镀有碳膜的铜网上。

采用美国康塔公司 (Quantachrome)生产的Quadra Win型物理吸附仪,对载体以及催化剂的织构特性进行分析。首先将样品在300℃下真空活化3h,然后以N2作为吸附质,在液氮温度77k下进行测定。样品的比表面积按照BET公式进行计算,孔分布由等温吸附线的BJH模型得到,总孔体积Vp由相对压力为0.99时的最大氮气吸附量得到。

使用天津先权公司(Xi-quan,Tianjin,China)生产的TP-5076型动态吸附仪测定催化剂的氧化还原能力,精准称量100mg样品置于U型管中,通入高纯氦气在300℃下活化1h后,先将样品冷却至室温,以30mL/min的速度通入体积分数为10%的氢气和氩气的混合物,以10℃/min的速度程序升温至850℃进行还原,用热导检测器检测H2消耗量。

采用德国NETZSCH公司生产的STA449F3型TG/DTG同步热分析仪,分析催化剂的积炭情况,采用10℃/min的升温步长将样品在空气气氛下,程序升温至800℃。

2 结果与讨论

2.1 纤维状纳米氧化铝载体的形貌

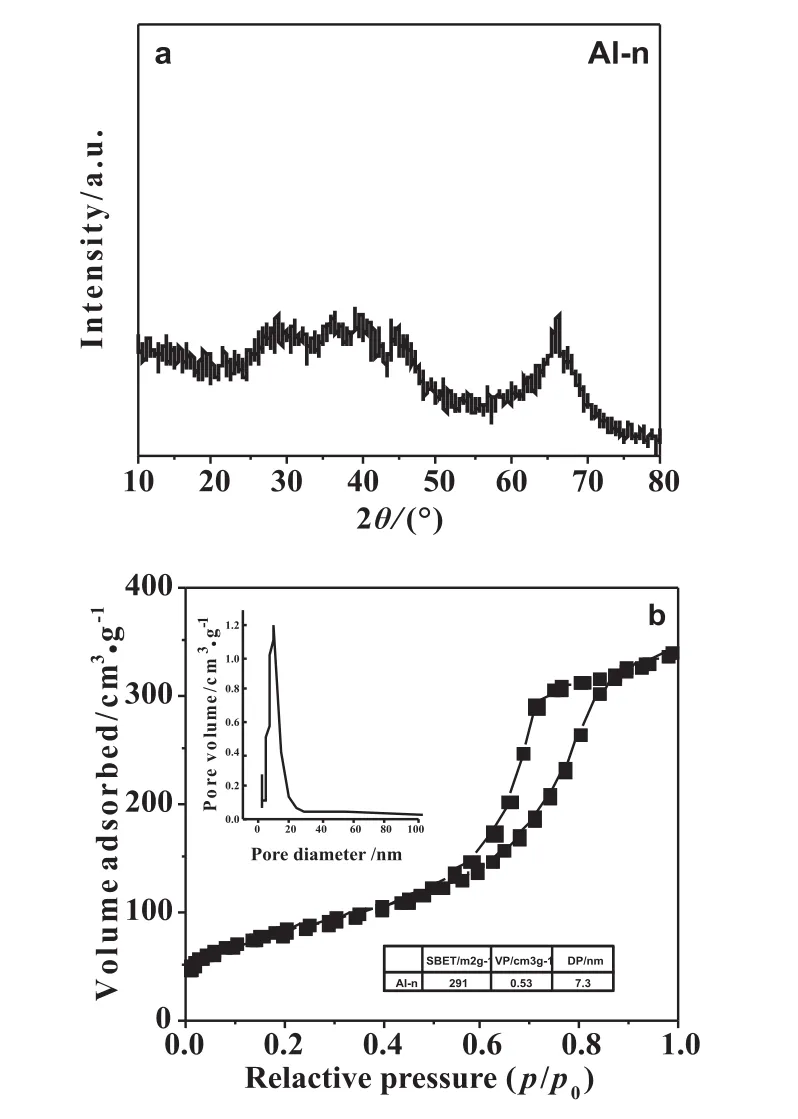

图1为550℃焙烧后,纤维状纳米氧化铝的TEM图,从图可以看出,以仲丁醇铝为铝源,采用溶胶-凝胶的方法可以制得分散性较好网状纤维结构的纳米氧化铝,直径大约在5~15nm,长度大约在70~100nm。 图 2a显示,在 2θ=45°和 67°出现了较宽的特征衍射峰,说明载体在550℃焙烧之后出现了很弱的γ-Al2O3的结晶相。图2b为Al-n载体的N2吸附脱附等温线、孔径分布以及具体织构参数。Al-n的N2吸附-脱附等温线属于Ⅳ型吸附等温线,在相对压力较低(p/p0<0.5)的情况下首先发生单分子层吸附,之后为多分子层吸附,当相对压力在 (0.5~0.9)之间时,出生毛细管凝聚现象,吸附等温线急速上升,并且由于吸附-脱附的不完全同步产生H1型滞后环。滞后环呈规整的平行四边形,表明材料拥有典型的圆柱形介孔结构;滞后环的陡峭代表孔径分布十分规整。具体数据显示,Al-n拥有较大的最可几孔径7.3nm,较高比表面291m2/g,较大的孔容0.53m3/g。此方法操作简单,反应时间短,为纤维状纳米氧化铝的制备提供了新的方法和思路。

图1 550℃焙烧后纤维状纳米氧化铝的TEM图

图2 纤维状纳米氧化铝载体的XRD谱图(a)和N2吸附脱附等温线以及相应的孔径分布图(b)

2.2 负载量对催化性能的影响

图3 不同负载量VOx/Al-n催化剂的催化性能(a)和H2-TPR 图(b)

图3a为不同钒负载量催化剂在CO2气氛下的乙苯转化率和苯乙烯选择性。从图可以看出,对于不同钒负载量催化剂,苯乙烯选择性变化趋势一致,缓慢增加然后稳定在较高值(≥95%);乙苯转化率的情况则不同,乙苯的初始转化率随着钒负载量的增加呈现先增加后减小的趋势,1.2V/Al-n表现出最高乙苯初始转化率为72.67%,但是催化剂失活较快。低负载量0.4V/Al-n催化剂具有最好的稳定性能,随着反应的进行,一直保持着较高的乙苯转化率(约51%)。进一步增加钒含量到0.8mmol/g时,转化率明显提高,稳定性能也较好,乙苯初始转化率和苯乙烯选择性分别达到65.16%和95.91%,在反应12h之后,乙苯转化率仍为59.05%。继续增加钒负载量,乙苯初始转化率有所增加,但稳定性能大幅度下降。

图3b为不同钒负载量催化剂的H2-TPR曲线,可以看出负载量低于1.2mmol/g时,只有一个还原峰在485~490℃之间并随钒负载量增加向低温移动,这个还原峰归属于高度分散的钒物种。当负载量增加至2.5mmol/g时,480℃处的峰削弱,555℃处增加的还原峰成为主峰,这个峰归属于V2O5晶体。图4为催化剂反应前后的XRD谱图,当负载量<1.2mmol/g时,没有出现V2O5的特征衍射峰,说明钒在载体表面高度分散或以低聚态的形式存在;当负载量≥1.2mmol/g时,开始出现V2O5晶体特征衍射峰,并且随着钒负载量的增加衍射峰强度增强,反应后XRD图中出现V2O3的衍射峰,这说明高负载量催化剂反应过程中发生了深度还原。结合催化数据,这可能是导致催化剂快速失活的原因之一。

图4 不同负载量VOx/Al-n催化剂的XRD图(a)和反应后XRD 图(b)

表1 不同负载量VOx/Al-n催化剂的物理化学参数

由表1得知,催化剂的比表面积和孔容随着钒负载量的增加而减小,负载量<1.2mmol/g时,比表面积缓慢减小;负载量≥1.2mmol/g,比表面积降低幅度增大。当负载量<1.2mmol/g时,钒物种主要呈低聚物均匀的分散在载体表面,比表面积随钒负载量的增加缓慢下降;当负载量≥1.2mmol/g时,钒物种主要以高聚物或多层钒物种的形式存在,从而比表面积随钒负载量的增加而急剧降低,这种解释也与XRD图结果相一致。

图5为不同钒负载量催化剂反应12h后积炭量与失活程度关系图,其中失活程度Loss degree%=Conv1-Conv12/Conv1×100%。当钒负载量<1.2mmol/g时,积炭量随钒负载量的增加而增加且失活程度增大,造成催化活性降低的直接原因是积炭量的增加;当钒负载量≥1.2mmol/g时,积炭量逐渐降低而失活程度继续增大,结合H2-TPR以及XRD分析,造成催化剂稳定性急剧降低的原因是钒物种的深度还原(弱氧化剂CO2不能将V3+氧化成V5+)。综上所述,催化剂失活的主要原因包含:积炭和钒物种深度还原,两者的主次与钒负载量相关。除此以外,还可以发现积炭量和乙苯转化率之间有一定的联系,积炭量随乙苯转化率的高低而增减。这是因为产物苯乙烯在形成之后会从催化剂表面脱附下来,或者继续深度脱氢、聚合形成积炭。脱附下来的苯乙烯极易形成聚苯乙烯,而聚苯乙烯是积炭形成的一种重要前驱体。

图5 不同负载量VOx/Al-n催化剂的失活速率与积炭量

2.3 载体对催化性能的影响

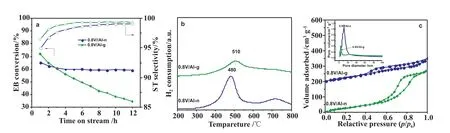

图6a对比了0.8V/Al-n和0.8V/Al-g催化剂乙苯转化率和苯乙烯选择性,发现虽然0.8V/Al-g的初始活性高于0.8V/Al-n,但失活迅速。0.8V/Al-n催化剂的乙苯选择性略低于0.8V/Al-g,但12h后两者已经变得非常接近。图6b为0.8V/Al-n和0.8V/Al-g催化剂的H2-TPR,可以发现0.8V/Al-n(480℃)催化剂的还原峰明显低于0.8V/Al-g(510℃)。图6c为0.8V/Al-g和0.8V/Al-n催化剂的氮吸附等温线以及孔径分布图,两催化剂的等温线都属于Ⅳ型吸附等温线。两者却拥有不同形状的滞后环,0.8V/Al-n催化剂滞后环属于H1型,0.8V/Al-g催化剂的滞后环属于H4型,分别代表着圆柱形孔和裂缝孔的存在。

图6 0.8V/Al-n和0.8V/Al-g催化剂的催化性能(a)、H2-TPR(b)、氮气吸附脱附等温线以及孔径分布图(c)

表2具体织构参数表明,0.8V/Al-n催化剂的比表面积、最可几孔径、孔容明显大于0.8V/Al-g催化剂,有效的提升了催化剂活性位点的可接近性。0.8V/Al-n催化剂虽然有较大的炭量,但积炭形成速率较缓慢,从而提升催化剂的稳定性。

表2 催化剂的织构特性以及积炭情况

3 结论

通过溶胶-凝胶的方法制备的纤维状纳米氧化铝具有较大的比表面积、孔容、最可几孔径,用它作为载体来进行在CO2气氛下乙苯氧化脱氢制苯乙烯催化反应,从催化结果得出:0.8V/Al-n催化剂表现出较高的乙苯单程转化率、选择性以及稳定性,催化性能明显优于0.8V/Al-g。通过对催化剂失活机制的探究得出催化剂的积炭和钒物种的深度还原协同导致催化剂性能降低。