苯乙烯装置恒沸热回收与常规蒸发技术结合新应用

2022-10-31宋滔

宋滔

(中海石油宁波大榭石化有限公司,浙江宁波 315812)

苯乙烯是用苯取代乙烯的一个氢原子形成的有机化合物,下游产品广泛用于家用电器等行业[1,2]。最重要的用途是作为合成橡胶和塑料的单体,用来生产丁苯橡胶、聚苯乙烯、泡沫聚苯乙烯,也用于与其他单体共聚制造多种不同用途的工程塑料[3]。随着国内苯乙烯产量和需求量变化,新建苯乙烯装置也向着大型化、低能耗方向发展,以提高企业竞争力。其中热集成和恒沸热回收技术在苯乙烯分离流程中得到广泛应用,能有效降低装置能耗[3,4]。

某公司28 万吨/年苯乙烯装置脱氢液分馏精制采用顺序分离恒沸热回收节能流程,利用乙苯/苯乙烯塔顶换热器和乙苯共沸蒸发器共同提供乙苯蒸发负荷。为满足装置增产需求,实施技术改造用一台常规蒸发器替换乙苯共沸蒸发器,使乙苯共沸精馏与常规蒸发技术结合应用,具有能降低蒸汽过热炉负荷、增强乙苯蒸发负荷调整优化灵活性和装置运行可靠性的优势。结合实际运行经验,提出生产优化建议,保障装置安稳长满优运行。

1 生产工艺简述

1.1 乙苯恒沸热回收技术流程简介

原料乙苯和凝液进入乙苯/蒸汽分离器V-304 后进行油水分离,油相和水相经过泵输,一部分进入乙苯共沸蒸发器E-304,一部分进入乙苯/苯乙烯塔顶换热器E-407A/B 回收热量。乙苯和水的共沸物返回至乙苯/蒸汽分离器分液后,进入过热器E-301 壳层,被脱氢反应产物加热,与蒸汽过热炉来的0.25 MPa 主蒸汽混合共同进入反应器R-301,发生脱氢反应。乙苯共沸换热器内设有特殊结构,使水和乙苯在换热器管层内按比例均匀混合,保证共沸效果。

1.2 乙苯恒沸热回收与常规蒸发技术结合应用流程简介

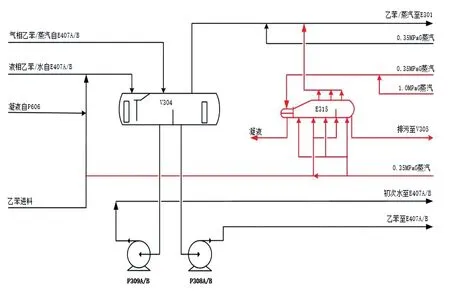

新技术应用工艺流程上最大的变化在于利用一台常规蒸发器E-315 替换了原设计的乙苯共沸蒸发换热器E-304。乙苯分两路进入常规蒸发器E-315 壳层底部,与三路0.35 MPa 蒸汽混合后被管层蒸汽加热蒸发,与来自乙苯/苯乙烯塔顶换热器E-407A/B 共沸所得的乙苯/蒸汽混合,共同进入过热器E-301壳层,被脱氢反应产物加热后与来自蒸汽过热炉的0.25 MPa主蒸汽混合共同进入反应器R-301,发生脱氢反应。乙苯蒸发系统工艺流程如图1 所示。

图1 乙苯蒸发系统工艺流程简图

2 技术应用优势分析

2.1 降低蒸汽过热炉负荷

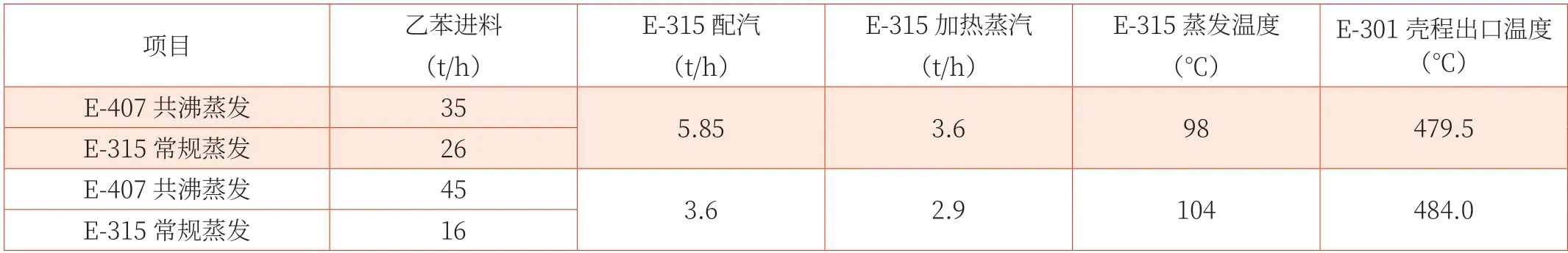

原乙苯蒸发采用乙苯恒沸热回收技术,蒸发热负荷由乙苯/苯乙烯塔顶换热器E-407A/B 和乙苯共沸蒸发器E-304 共同提供,采用的是水和乙苯的共沸物蒸发,设计水比为0.5(wt),设计蒸发温度为90.8℃。经过技术改造取消原乙苯共沸蒸发器E-304,增加一台常规蒸发器E-315,利用0.35 MPa 配汽和加热蒸汽提供蒸发热量,设计配汽/乙苯比为0.26(wt),设计蒸发温度为98.0℃,利用乙苯恒沸热回收和常规蒸发技术相结合应用,达到降低水比、提高蒸发温度的目的,经过过热器E-301换热的冷量减少、温度提高,从而使E-301 壳程出口温度提高,在保持进料负荷和反应器入口温度不变的情况下,加热炉出口温度得以降低,燃料气消耗减少,从而降低了蒸汽过热炉F-301负荷,经运行实践证明,新技术的应用,在负荷提升10%的工况下,乙苯/蒸汽经过E-301 换热后温度可提升约10℃,消除了高负荷运行工况下加热炉出口温度解决联锁值的生产瓶颈。乙苯共沸蒸发和常规蒸发设计参数如表1 所示。

表1 乙苯共沸蒸发和常规蒸发参数

2.2 增强乙苯蒸发负荷匹配调整优化的灵活性

共沸蒸发利用的是低耗能的凝液和乙苯产生共沸物,且能回收乙苯/苯乙烯塔顶热量、提高回流温度,降低该塔塔顶冷凝系统循环水消耗和塔釜加热蒸汽消耗,降耗上优势大。常规蒸发水比低、蒸发温度高、蒸发负荷变化快,运行过程中受精馏单元干扰影响小,运行更稳定。

由表2 可得出,恒沸热回收与常规蒸发技术的结合应用,可满足不同工况下负荷的优化调整。开工初期正压工况,仅E-315 常规蒸发即可满足50%负荷需求,正常生产过程中,60%负荷以下E-407AB 共沸蒸发即可满足需求。60%负荷以上乙苯共沸和常规蒸发可在最大负荷以下灵活匹配调整。

表2 不同工况下乙苯共沸与常规蒸发负荷匹配

由表3 可看出,在同等乙苯总进料不变的前提下,提高乙苯共沸蒸发负荷,E-315 加热蒸汽和配汽量减少近2.95 t/h,在低负荷工况时,尽量提高恒沸热回收乙苯蒸发负荷,充分回收乙苯/苯乙烯塔顶热量,同时也减少常规蒸发器0.35 MPa配汽和加热蒸汽消耗,降低装置综合能耗。

表3 乙苯共沸和常规蒸发负荷调整参数表

但负荷进一步提升或催化剂运行至末期,F301 加热炉负荷受限,可适当降低乙苯共沸负荷,提高E-315 蒸发负荷,从而降低乙苯蒸发水比,提高过热器壳程出口温度,降低蒸汽过热炉出口温度,提高产能。该技术的应用,可充分发挥乙苯共沸和常规蒸发的优势,增强了装置乙苯蒸发负荷匹配调整优化的灵活性。

2.3 提高特殊工况下装置运行可靠

水和乙苯形成共沸蒸发受系统压力影响很大,当出现脱氢系统正压、乙苯/初次水泵故障跳停等工况导致共沸蒸发失效,由于脱氢反应属于强吸热反应,反应进料中断,很容易导致反应器入口温度快速上涨触发装置联锁停工,造成更多的经济效益损失。采用乙苯共沸精馏和常规蒸发技术相结合,即便共沸蒸发失效,常规蒸发依据可以补偿近70%的蒸发负荷,能很大程度上提高特殊工况下装置运行的可靠性。

3 生产运行优化建议

3.1 存在的问题及原因分析

2020 年6 月,常规蒸发器E-315 出现了加热蒸汽增加、蒸发温度反而降低、液位波动大的异常情况,限制了常规蒸发负荷的进一步提升。分析原因为换热器底部的三路0.35 MPa蒸汽长期冲刷管束造成泄漏,蒸汽凝液漏入壳层,形成了水和乙苯的共沸物,导致该系统波动。

在第二运行周期过程中,乙苯/苯乙烯塔顶乙苯共沸换热器E-407AB 也出现了泄漏的情况[5],主要原因为液相的乙苯和水吸收塔顶热量后,在管层形成共沸物,尤其是在管层上部封头空间变大,气液两相转变加剧,导致换热器管束腐蚀泄漏[6]。凝液漏入乙苯/苯乙烯塔负压系统,严重时会造成塔操作紊乱被迫停工。

3.2 优化建议

(1)利用大检修机会,更换了常规蒸发器E-315,并对底部两排换热管束进行预防性堵漏,在换热器底部导轨侧面开孔分散0.35 MPa 配汽,减缓蒸汽对管束的冲刷腐蚀。

(2)E-315 蒸汽/乙苯的设计配比为0.26(wt),结合实际运行经验,将配气比最低降至0.21(wt),配汽减少的同时,蒸发温度由97℃提高至104℃,利于节能降耗。

(3)当生产运行过程中发现E-407 出现泄露时,可采取一台换热器保持共沸蒸发,一台换热器乙苯单相取热,该手段可维持60%左右的乙苯蒸发负荷,剩余需求利用常规蒸发E-315补偿。

(4)乙苯共沸蒸发受乙苯/苯乙烯塔和脱氢系统压力影响较大,且脱氢和精馏单元波动相互干扰形成恶性循环,因此保持系统压力稳定是共沸蒸发稳定的重要条件,在满足共沸蒸发负荷的前提下,对乙苯/苯乙烯塔实施降压优化,降低装置综合能耗。

4 结论

(1)乙苯常规蒸发较共沸蒸发设计水比降低0.24(wt),蒸发温度提高7.2℃,两种技术结合应用经实践证明,在装置负荷提升10%的情况下,过热器E-301 换热后壳层出口温度提高约10℃,降低了加热炉负荷。

(2)60%负荷下仅共沸蒸发即可满足生产需求,60%负荷以上共沸和常规蒸发可结合生产实践进行灵活调整优化,以达到最佳节能工况。

(3)恒沸热回收与常规蒸发技术的结合应用,极大程度上提高了共沸失效异常工况下装置运行的可靠性。

(4)针对乙苯蒸发换热器出现泄漏影响装置平稳运行问题,提出了对换热管束预防性堵漏、降低配气比和精馏塔压等优化建议。