合成气一步法制二甲醚催化剂成胶pH对其结构和性能的影响

2019-03-22时培祥边仲凯王晓钟

时培祥,宋 刚,张 琳,边仲凯,黄 伟,张 乾,王晓钟

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

随着我国经济社会的不断发展,能源和环境问题已日益凸显,基于我国“富煤、贫油、少气”的能源结构,煤基燃料逐渐成为能源领域的热点,经合成气制备的二甲醚以其独特的物理化学性质受到越来越多人的关注。二甲醚燃烧时具有高十六烷值和低CO、NOX及颗粒物排放的特点,被视为“环境友好型”清洁燃料,可用来替代柴油以及民用燃料,同时二甲醚还广泛的应用于化工原料、气雾剂、制冷剂、发泡剂等[1-4]。

合成气一步法制二甲醚催化剂,即是指具有合成甲醇和甲醇脱水的双功能催化剂,但传统的浆态床二甲醚催化剂存在寿命短易失活等问题,黄伟等[5]提出了催化剂的全新制备方法—“完全液相法”成功解决了此问题,但催化性能仍有提高的空间。“完全液相法”中前驱体的性质对催化剂的性能影响较大,常用的前驱体制备方法有:机械混合法、共沉淀法、浸渍法、物理溅射法和溶胶凝胶法等。

溶胶凝胶法以其制备颗粒尺寸小、分散性好、纯度高、反应离子配比易控制等优点,广泛应用于催化剂前驱体的制备[6-7]。但制备过程中工艺参数较多,控制不当易造成混浊甚至沉淀,胶体的均匀性直接影响金属的分散性,成胶pH在胶体形成过程中扮演重要角色[8]。李双明等[9]以硝酸铜、柠檬酸为原料,利用氨水调节pH制备溶胶,结果表明,当pH=6~7时,形成的凝胶均一,可以制得粒径为50~70nm的球形纳米铜颗粒,催化剂的催化活性有了较大的提高。Alamolhoda等[10]通过控制成胶pH制备NeFe2O4当pH为8时为最佳条件,获得的NeFe2O4均匀且颗粒较小。 Ilican等[11]在制备ZnO薄膜的过程中利用冰乙酸和氨水控制成胶pH,成胶pH对ZnO的结构和形貌影响显著,当pH由5.05提高到7时,ZnO晶粒度和纯度不断提高,当pH高于7时,ZnO晶粒度减小且有杂质产生。Qiu W等[12]以TiOSO4和SiO2溶胶为原料,用氨水调节pH值制备 TiO2和 TiO2/SiO2催化剂,TiO2和 TiO2/SiO2光催化剂的比表面积随pH值升高略有增大,表面酸量随pH值升高而增加。

本文采用完全液相法[13-14],在前驱体制备过程中通过添加氨水控制成胶的pH,研究成胶pH对催化剂结构和性能的影响。

1 实验部分

1.1 催化剂的制备

将61.28g的异丙醇铝(天津市科密欧化学试剂有限公司,分析纯)加入到无水乙醇中75℃醇解2h后,室温下放置24h后将其倒入溶有36.24g Cu(NO3)2、22.31g Zn(NO3)2(天津科密欧化学试剂有限公司,分析纯)和2.6g聚乙二醇 600(国药集团)的无水乙醇溶液中,加入适量的水,在85℃搅拌均匀后,向混合溶液中滴加氨水(天津市科密欧化学试剂有限公司,分析纯)控制成胶 pH 分别为 3、4、6、7、8,之后升温至95℃搅拌5 h,再敞口1h,室温下老化11d得到催化剂前驱体。其中pH为3时为未添加氨水的溶液pH值。将前驱体倒入混有0.5mL span-80的300mL液体石蜡中,在N2气氛中缓慢升温至280℃后,搅拌8 h,得到浆状催化剂。根据成胶pH大小将催化剂命名为 Cat-3、Cat-4、Cat-6、Cat-7、Cat-8。

1.2 催化剂的表征

XRD采用日本Rigaku D/max2500型X射线衍射仪,辐射源为 Cu Kα,在 5~85°范围内以 8°/min 的速率扫描,电压40kV,电流100mA。

H2-TPR,天津先权仪器有限公司TP-5000型程序升温吸附仪。催化剂样品为50mg,以10℃/min的升温速率从50℃升温至810℃,用5%H2~95%N2作为还原气,流量40mL/min,热导检测器测定耗氢量。

N2-吸附测试采用美国Quantachrome SI系列吸附仪,在液氮温度-196℃下测定催化剂的吸脱附曲线和孔径分布曲线。测定前催化剂需要真空中200℃下脱气4h,以除去催化剂表面的杂质和水分。

NH3-TPD-MS采用天津市先权仪器有限公司生产的TP-5080多用吸附仪,称取100mg的催化剂在He气氛下以10℃/min从50℃升温至280℃,切换成5%H2~95%N2标准气作为还原气,还原30min,切换为He程序降温至50℃后用NH3吸附直到饱和,切换回He在50℃下吹扫30min以除去表面物理吸附的NH3。在He气氛下以10℃/min从50℃升温至810℃脱附NH3。用质谱检测器(QIC-20)进行检测。

XPS表征采用Thermo Fisher公司 ESCALAB 250型仪器,分析室真空度为2×10-7Pa,以单色化的Al靶 (1486.6eV)为激发源。采用污染碳 C1s(284.8eV)校正电荷,用sheirly法扣除背景。

1.3 催化剂的评价

将制备的浆状催化剂倒入500mL高压反应釜中,在常压280℃的条件下通入V(H2):V(N2)=1:4的还原气对催化剂还原10h,还原结束后降至室温。评价催化剂时,通入100mL/min的V(H2):V(CO)=1的合成气,缓慢加压至4MPa,程序升温至280℃开始反应。产物分析采用上海海欣GC950型气相色谱仪,以甲烷为内标物,采用甲烷关联法定量分析各组分的含量,经过碳平衡后计算CO转化率和产物的碳摩尔选择性,计算公式如下:

式中,yCO、yCO2为尾气中 CO、CO2的物质的量分数;i分别为烃类化合物、甲醇(MeOH)、二甲醚(DME);ni为组分i分子内的碳原子数目;yi为尾气中组分i的体积分数;XCO为CO转化率;Si为组分i的碳摩尔选择性。

2 结果与讨论

2.1 催化剂性能评价结果

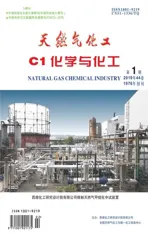

图1 不同成胶pH催化剂的CO加H2性能评价Fig.1 Catalytic activity of the catalysts prepared with different sol-gel pH in CO hydrogenation

由图1可知,在120h活性评价期间,随着反应时间的增加,CO转化率逐渐增加,DME选择性基本保持稳定,表明五种催化剂均具有良好的稳定性。与成胶过程未添加氨水的Cat-3相比,添加氨水提高成胶pH后,CO转化率和二甲醚选择性均有了显著的提高。随成胶pH的增加,CO转化率和二甲醚的选择性均呈现先增加后减小的趋势,且在pH为7时效果最好。

由表1可知副产物中甲醇都维持在较低的比例,这可能是由于催化剂中铝含量较高,生成的甲醇迅速脱水生成二甲醚,CO2和总烃随成胶pH变化较大,当成胶pH在中性环境下,二者降至最低,说明中性的成胶环境有利于减弱水煤气变换反应。当成胶pH为7时,CO转化率和二甲醚选择性分别为60.56%和73.31%,均达到最大。

表1 不同成胶pH催化剂的综合性能评价Table 1 Comprehensive performance of the catalysts prepared with different sol-gel pH

2.2 XRD表征

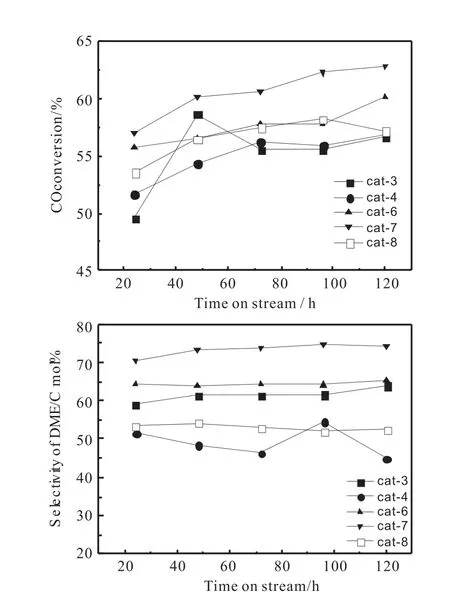

图2催化剂反应前后的XRD谱图,不同催化剂反应前后只有Cu+、Cu0和AlOOH相,说明前驱体成胶pH未对催化剂相结构产生显著影响,催化剂反应前后并没有出现Cu0的衍射峰,这可能是由于完全液相法的特殊工艺造成的[15]。不同前驱体成胶pH的显著影响了催化剂的Cu+和Cu0衍射峰强度,前驱体成胶pH偏中性时,Cu0的衍射峰最弥散,表明催化剂中Cu0中的分散性最优,晶粒粒径最小。对比反应前后的催化剂,除Cat-7外,其他催化剂反应后Cu0的衍射峰都有不同程度的增大,而Cat-7经反应后Cu0的衍射峰变得更加弥散,催化性能也最好,这与前期研究结果相一致[16]。综上所述,当前驱体成胶pH偏中性时,有利于提高催化剂中Cu0分散性,从而显著提高二甲醚的选择性。

图2 催化剂反应前后的XRD谱图Fig.2 XRD patterns of different catalysts before and after reaction

2.3 H2-TPR表征

图3 催化剂反应前H2-TPR谱图Fig.3 H2-TPR profiles of different catalysts before reaction

图3为各催化剂均还原峰,结合XRD表征可知,此还原峰为Cu+到Cu0的还原,添加氨水后随着pH的提高催化剂的还原峰温度降低,表面提高前驱体成胶pH使得Cu+组分易于还原,同时减弱Cu物种与其他组分间的作用力。Cat-7在230.3℃和256.7℃分别出现了两个还原峰,说明此时Cu物种与其他组分间存在多种作用力,而Cat-4的还原温度最低,Cu组分与其他组分的作用力最弱,与活性数据相结合知,Cat-4的CO转化率未有显著降低,但二甲醚选择性随着反应的进行减少较为显著,副产物中甲醇含量在5个催化剂中也最高,可能是CO在Cu上合成甲醇,但由于Cu组分与载体结合力较弱生成的甲醇未能及时脱水[17]。

2.4 N2-吸附测试表征

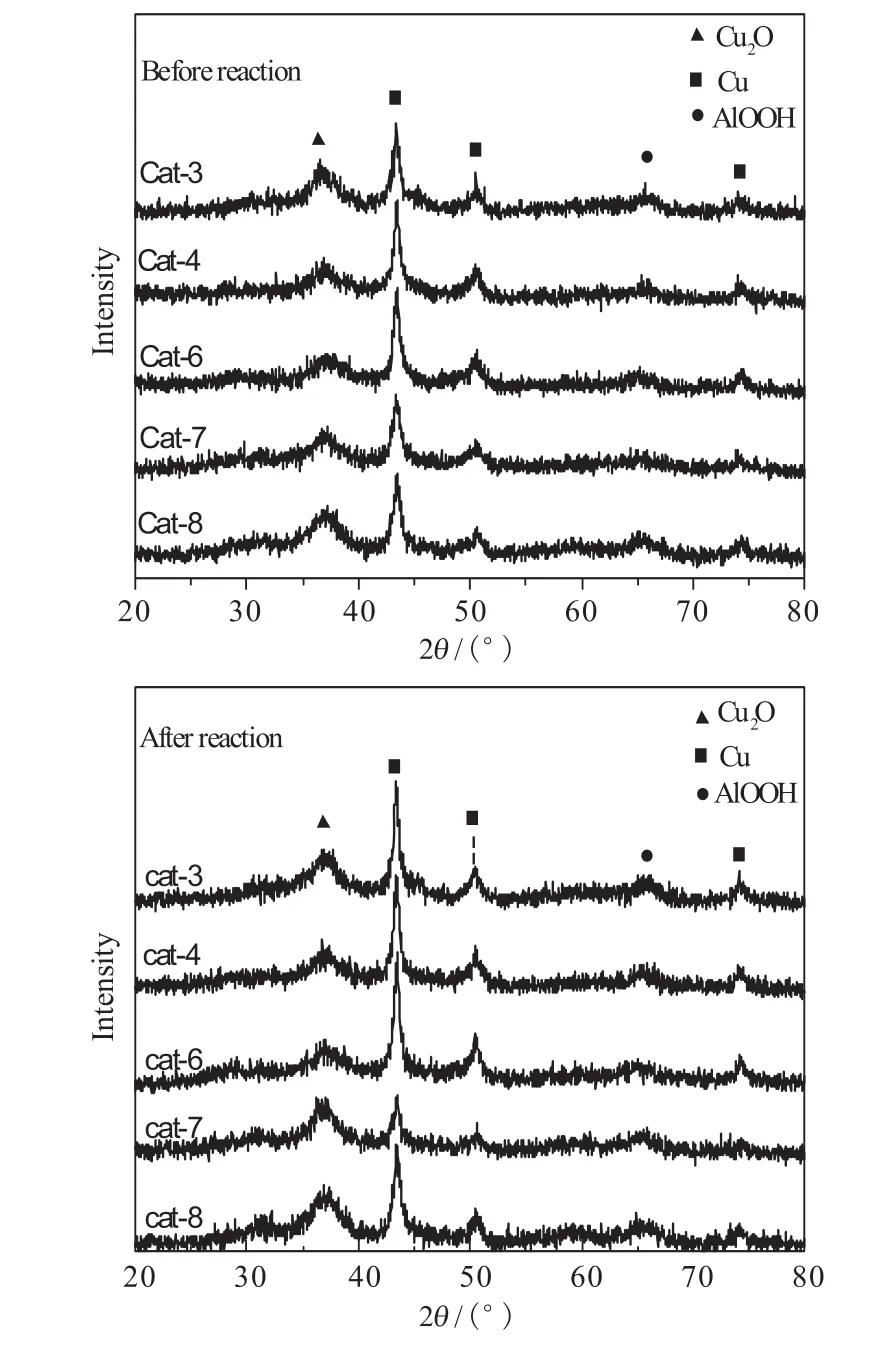

图4为催化剂反应前后的吸脱附等温线,由图可知,各催化剂的等温线均为Ⅳ类,且反应前后吸脱附曲线并未产生明显的变化,表明孔结构在反应过程中较为稳定,这可能是催化剂在反应过程中未失活的原因之一。 其中 Cat-3、Cat-4、Cat-6、Cat-7均为H3型片状粒子堆积的狭缝孔,当成胶pH提高为8时,变为H4型狭窄的裂隙孔。以上结果表明,不同的成胶pH可显著影响催化剂孔结构,进而影响催化的性能。

图4 催化剂反应前后氮吸附脱附等温曲线Fig.4 N2-adsorption/desorption curves of the catalysts

图5为不同催化剂反应前后的孔径分布曲线。未添加氨水时,催化剂孔径分布不集中,无显著的最可几孔径。添加氨水增加pH后,催化剂的最可几孔径分布在3.71nm到2.89nm之间,孔径分布较窄。当成胶pH为中性时,催化剂最可几孔径达到最小为2.89nm,这可能是前驱体制备过程中添加氨水后,在热处理过程中氨受热逸出,有利于催化剂孔结构的形成。与活性数据相关联,较小的最可几孔径有利于催化活性的提高,这与张小雨等[20]的研究结果相一致。

图5 催化剂反应前后孔径分布曲线Fig.5 Pore size distribution curves of the catalysts

表2为不同催化剂的比表面积和孔结构性质。随着前驱体成胶pH的增加,反应前的催化剂比表面积先减小后增大,而比表面积的大小与催化活性未成比例关系,孙凯[21]认为CO吸附的活性比表面具有选择性,并非比表面积大就具有更多的活性比表面。由于完全液相法的特殊工艺,反应后石蜡在催化剂孔道中脱附,催化剂的比表面积明显增加[17-19],Cat-7在反应前后比表面积增加的最多,可能是中性条件下制备的前驱体,在石蜡中热处理后,吸附在孔道内的石蜡与催化剂间的作用力更强,因而更难脱附,这也可能与其较优的催化性能有关。

表2 不同催化剂样品的比表面积和孔结构性质Table 2 Specific surface area and pore properies of different catalysts

2.5 NH3-TPD-MS表征

不同成胶pH催化剂的TPD表征如图6所示,催化剂的低温脱附峰与高温脱附峰分别对应催化剂的弱酸位与强酸位。催化剂的低温脱附峰温度均在125℃左右,变化不大,但各催化剂的峰面积有显著变化。随着成胶pH的增加,低温脱附峰面积先减小后增大,成胶pH为7时所含弱酸量最少。不同催化剂均在440℃~520℃之间出现中高温脱附峰。综上所述,前驱体成胶pH显著影响弱酸的酸量和中强酸的强度,当前驱体成胶pH偏中性时,弱酸量最少,这可能是其具有较高的二甲醚选择性的原因。

图6 催化剂反应前后的NH3-TPD谱图Fig.6 NH3-TPD profiles of different catalysts before reaction

2.6 XPS表征

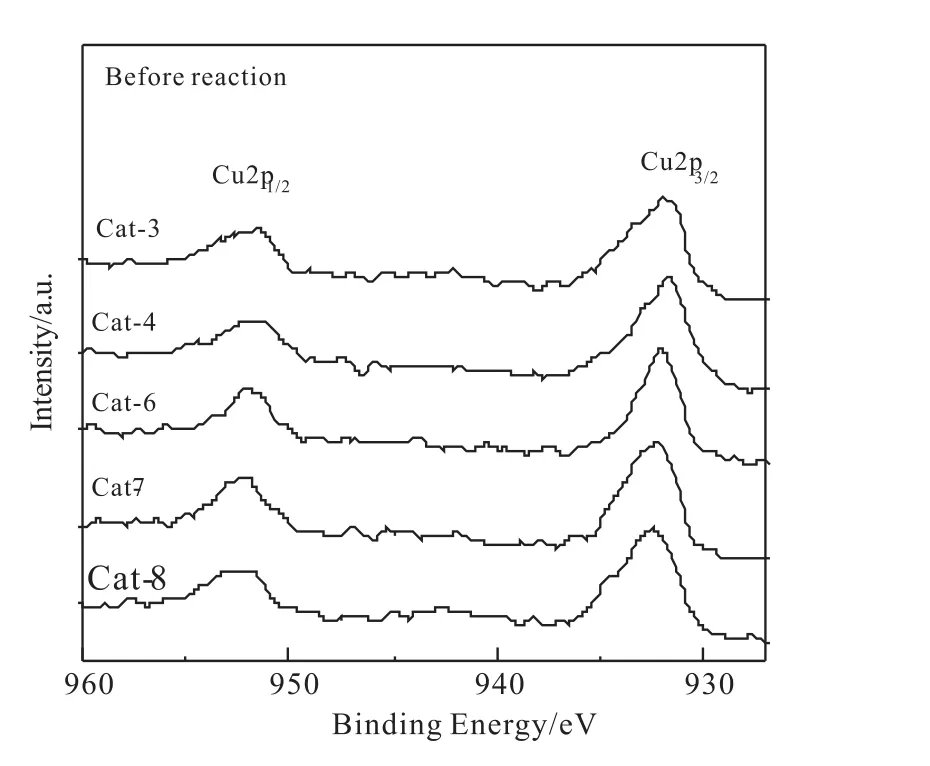

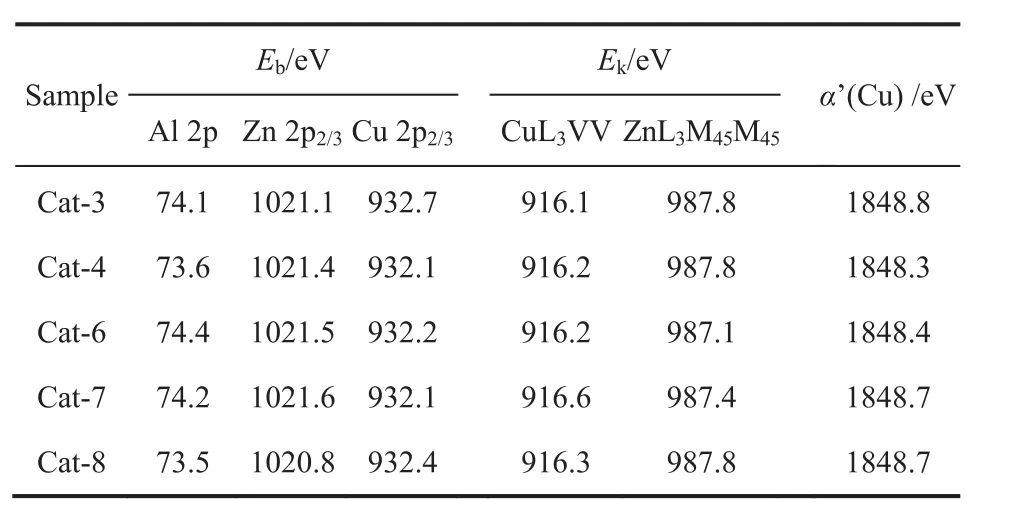

图7为反应前不同催化剂的Cu 2p XPS谱图,由图可知在高结合能端未发现明显的Cu2+的伴峰存在,说明催化剂表面Cu物种主要以低价态形式存在[22-23],这与本文XRD表征结果相一致,由于Cu0和Cu+结合能差值较小,所以采用修正的俄歇参数α’(Cu)=Eb(Cu2p3/2)+Ek(CuL3VV)进行判断,由表3 可知,α’(Cu)=1848.3~1848.8eV, 所以反应前催化剂表面低价态Cu物种为Cu+[24]。由表中数据可知,当添加氨水提高成胶pH后,Cu 2p2/3结合能显著降低,表明未加氨水的催化剂中其Cu+含量最多,当成胶pH呈中性时,其Cu 2p2/3结合能最低,说明表面Cu+含量最低,这与H2-TPR表征结果相一致。李志红[25]等认为完全液相法制备出的催化剂表面Cu物种还原前以Cu+形式存在,还原后表面活性中心以Cu0为主。综上所述当成胶pH为中性时,其催化剂表面Cu+含量最少但催化活性却最好,表明提高催化性能的关键是Cu0而非Cu+。

图7 催化剂反应前Cu 2p XPS谱图Fig.7 XPS spectra of Cu 2p of different catalysts before reaction

表3 催化剂反应前的XPS和XAES数据Table 3 XPS and XAES data of fresh catalysts

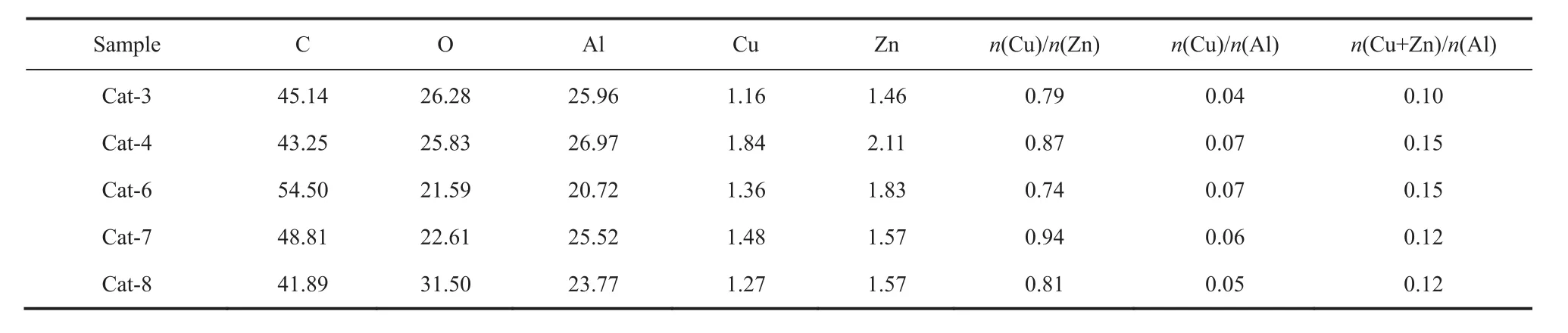

表4为反应前不同催化剂表面元素的物质的量分数和物质的量比,由表中可知,催化剂表面Cu/Zn、Cu/Al的比例均远低于制备时的投料比(分别为2和0.5),说明Cu、Zn元素富集于催化剂表面,添加氨水调节成胶pH后,催化剂表面Cu、Zn元素所占的比例显著提高,这可能是由于提高成胶pH后,胶体更加均匀使得Cu、Zn元素在载体表面的分散性更好。

表4 反应前不同催化剂表面元素的物质的量分数和物质的量比Table 4 Molar fractions and molar ratios between relevant elements on fresh catalysts

3 结论

通过添加氨水控制成胶的pH,可显著改变催化剂表面酸量和酸强度,当催化剂表面弱酸量最小时催化活性最好,表明表面弱酸量并非影响催化活性的主要因素。当成胶pH为中性时,其催化剂表面Cu+含量最少但催化活性却最好,同时其Cu0分散性得到显著提高,且反应前后Cu0晶粒度变化最小,说明提高催化性能的关键是Cu0而非Cu+。成胶pH对催化剂孔径结构亦有显著影响,中性环境可使孔径分布较为集中且最可几孔径达到最小,从而有利于催化活性的提高。通过120h的催化剂性能评价,当成胶pH为中性时,CO转化率和二甲醚选择性分别达到60.56%和73.31%,且无任何失活。