合成气制低碳醇改性F-T合成催化剂研究进展

2019-03-22郑华艳

付 华,章 敏,郑华艳,李 忠

(太原理工大学煤化工研究所,煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

随着石油资源的短缺,开发可替代石油的燃料,优化能源结构,对缓解能源和环境压力以及经济可持续发展具有重要意义[1-4]。煤或生物质经合成气直接制备低碳醇混合物,能够充分利用合成气中的O原子,降低CO2排放,原子利用率较合成烃类产品高,因此已成为研究热点之一[5,6]。

合成气催化合成低碳醇的反应较为复杂,包含多种基元反应,反应过程中不仅需要CO解离吸附后加氢形成CHx,还要求CO以分子态吸附后插入形成C-C键,并且两者还要达到适当的比例,这对催化剂的设计与开发提出了很高的要求。目前合成气制低碳醇反应的催化剂主要包含:贵金属Rh基催化剂;改性甲醇合成催化剂、MoS2催化剂和改性的F-T合成催化剂。其中改性的F-T合成催化剂的反应温度和反应压力都比较低,产物中低碳醇的选择性比较高,且以直链醇为主,在制备工艺和使用条件上有一定优势。

1 合成气制低碳醇的研究

1.1 合成气制低碳醇的转化过程

以合成气为原料生成低碳醇的过程中,产物主要包括烃类、含氧化合物、H2O和CO2等[7]。主要的反应方程式包括:

生成低碳醇的反应:

1.2 合成气制低碳醇的热力学分析

掌握CO加氢反应的热力学理论,能够分析CO加氢制低碳醇的反应方向和反应限度。式(1)~(4)中包括生成相应产物的吉布斯自由能函数,所有的ΔG为负值,说明上述反应均可以发生。其中CO加氢制低碳醇的反应最容易发生。CO加氢制乙醇及低碳醇的反应均为放热反应,升高温度不利于反应的进行;另外,该化学反应的摩尔数减少,低压也不利于反应的进行。所以合成气制低碳醇的反应适合在低温、高压下进行。

1.3 合成气制低碳醇的转化机理

1.3.1 CO活化和碳链增长

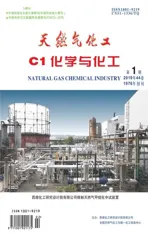

CO的加氢转化实际上是在催化剂表面发生的聚合反应,首先CO在催化剂表面活化解离形成碳单体,然后碳单体相互耦合生成CnHx,最后CnHx加氢生成产物。如图1所示,CO的活化包括直接解离和加氢辅助解离两种方式,碳链增长包括CO插入机理[8]和卡宾机理[9]两种。

图1 F-T合成中CO活化的基元步骤[8,9]

1.3.2 双活性位机理

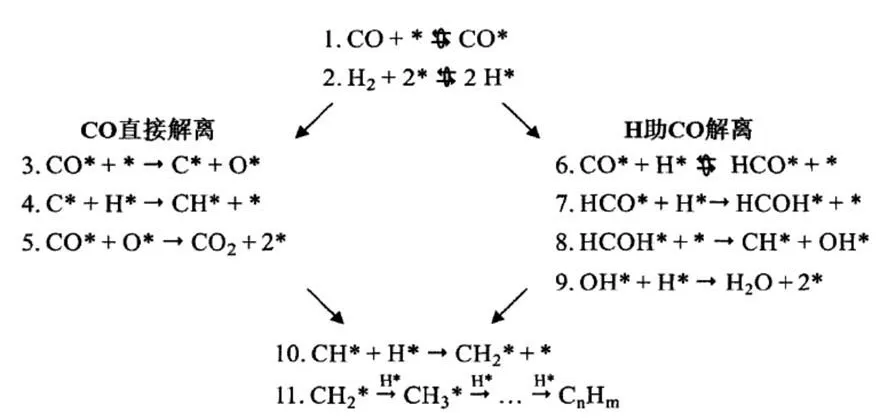

图2 CO加氢反应中碳链增长机理[10]

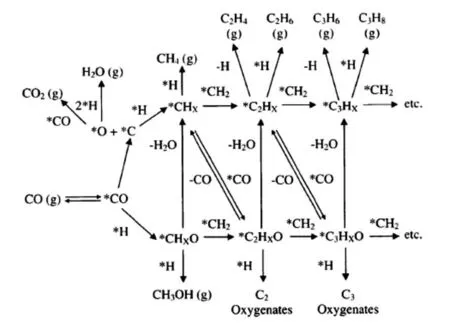

图3 Cu-M双活性位上合成混合醇示意图

如图2所示,合成气制低碳醇的过程中有很多基元反应[10],包括CO与H2在催化剂上的吸附、键解离(包括C-O键和H-H键)、键形成(包括C-C键及O-H键)和中间体生成等,其中CO的解离吸附形成CHx和CO非解离吸附插入形成碳链是催化剂制备的必备条件,所以催化剂应该具备双活性位协同作用。如图3所示,对于改性的F-T合成催化剂来说,Cu作为非解离CO的活性位点[11],Co、Fe和Ni金属都具有很强的CO解离吸附能力,作为解离CO的活性位点。Bailliard-Letournel等[12]采用共沉淀法制备Co-Cu催化剂。表征发现催化剂中存在CoCu合金物相。Wu等[13]通过红外光谱表征证明低碳醇的合成机理是双活性位机理,即碳链首先在Co上形成并增长,然后Cu物种吸附的CO插入形成酰基中间体,最后加氢生成低碳醇。Lu等[14]用奈氨酸做表面活性剂将铜纳米颗粒负载在钴纳米片上制备CuCo双金属催化剂,通过HRTEM表征发现,Cu(111)面和Co(100)面的相互作用有利于低碳醇的生成。

Wang等[15]用共浸渍法制备出一系列不同比例的CuCo/Al2O3催化剂。表征发现催化剂在焙烧过程中会形成CuCo2O4尖晶石固溶体,促进了Cu和Co之间的相互作用。Su等[16]通过XRD、Raman和XAS等表征发现,催化剂在焙烧过程中,低浓度的Cu2+(nCo/nCu=2)会取代Co3O4中的二价Co2+形成尖晶石。另外Du等[17]探究了CuCo2O4尖晶石的物相结构。Yang等[18]通过浸渍法制备Cu/Fe双金属催化剂,并通过分子探针探究低碳醇合成机理。结果发现,低碳醇合成反应需要双活性位,分别用于CO的解离吸附、碳链增长以及CO的非解离活化和插入反应。

2 改性F-T合成催化剂的研究进展

改性F-T合成催化剂是在传统的F-T合成催化剂中加入过渡金属或碱金属,可以显著提高含氧化合物尤其是醇的时空收率和选择性。改性后的F-T合成催化剂产物中的醇类为直链正构醇,产物符合A-S-F分布规律。以下主要介绍CuCo催化剂、CuNi催化剂和CuFe催化剂的研究进展。

2.1 CuCo催化剂

2.1.1 制备方法

由于化学记忆效应,双金属催化剂的分布和协同作用与前驱体的结构紧密相联,而催化剂的制备方法会影响前驱体的结构,现在很多研究都从前驱体结构出发,制备双金属均匀分布的催化剂。其中最常用的是沉淀法和浸渍法[1,6],以下主要介绍最近研究比较多的其他方法。Tien-Thao[19-22]报道了一种LaCoCuOx钙钛矿型催化剂用于合成气转化体系,通过对比采用机械法和柠檬酸盐法制备的钙钛矿催化剂,发现机械法制备出的LaCo0.7Cu0.3O3钙钛矿催化剂催化剂性能较好,活性更高。同时,作者认为这种钙钛矿型晶体结构可实现CuCo双金属的均匀分布,有助于提高CuCo的相互作用从而提高醇的选择性。

Cao等[23]报道了一种(CuxCoy)2Al-LDHs类水滑石型催化剂用于合成气转化体系,通过EDS和EDX表征发现,催化剂中CuCo双金属混合比较均匀统一,主要是因为Cu和Co各自的金属氧化物在类水滑石前驱体中分散比较均匀,从而促进了低碳醇的合成。当nCo/nCu=2时催化剂最有利于低碳醇的合成,其CO的转化率为52%,含氧化合物的选择性达到46%,其中低碳醇占到98%。

图4 制备核壳结构Cu@(CuCo合金)/Al2O3催化剂的示意图

如图4所示,Gao等[24]制备了核壳结构的Cu@(CuCo合金)/Al2O3催化剂,并应用于合成气制低碳醇反应。该结构可以提高Cu和Co之间的相互作用,避免了两物相的分离。此外,传统浸渍法制备的催化剂没有发现核壳结构,并出现了明显的物相分离。

另外,Xian等[25]通过草酸共沉淀法,制备具有核壳结构的CoCu/Mn催化剂,其内核为Co金属,外壳是CoCuMn金属混合物,该结构可较好地促进物种的分散以及金属之间的相互作用。与传统方法制备的CoCu纳米催化剂和核壳结构催化剂相比,该方法制备的核壳结构的CoCu/Mn催化剂性能更优,低碳醇选择性更高。

2.1.2 助剂和载体

催化剂制备过程中常常需要引入其他金属作为助剂来提高催化剂性能。助剂会与活性金属结合产生新的活性位、增加活性组分分散度、促进活性金属还原,对于CuCo催化剂最常用的助剂包括碱金属助剂、稀土金属助剂等。Tien-Thao[19-22]等在合成LaCoCuOx钙钛矿的基础上,对比掺杂不同碱金属对反应的影响。结果发现碱金属能够增加钙钛矿的特殊表面积和醇类的产率,其影响的趋势是Li 载体作为催化剂的重要组成部分,主要有增加催化剂的比表面积、隔离分散活性组分、提高催化剂的热稳定性和机械强度等作用,对于CuCo催化剂常用的载体包括金属氧化物和碳材料等。Liu等[28]以具有介孔和大孔结构的SiO2为载体,等体积浸渍制备LaCo0.7Cu0.3O3催化剂。通过催化剂的表征结果发现,与没有载体的催化剂相比,CuCo双金属的分散比较均匀,且催化剂还原后会形成Co@Cu(Co为核Cu为壳)结构,该结构能够提高低碳醇的选择性。Dong等[29]以CNT为载体制备出CoCu/CNT催化剂,用于合成气制备低碳醇反应中,与不添加碳纳米管的催化剂对比,发现碳纳米管的添加可以在一定程度上提高催化剂的活性以及低碳醇的选择性。 2.2.1 制备方法 Cu-Fe催化剂合成低碳醇反应的产物符合A-SF分布,其中C2+醇的选择性比较高。Zhang等[30]借助等离子体技术通过浸渍法制备Fe-Cu/SiO2双金属催化剂用于合成气制低碳醇反应。通过表征发现该催化剂的CO选择性加氢性能高于传统浸渍法制备的催化剂。主要是因为等离子体技术制备的催化剂粒径较小,分散度高,促进了催化剂中两个活性位点的协同作用。Xu等[31]通过探究Fe对CuMnZrO2催化剂结构和催化性能的影响发现,不同制备方法制备的催化剂中Fe的影响不同。采用共沉淀法时,Fe只作为结构助剂,提高Cu物种的分散,使反应向着有利于甲醇和带支链醇的形成的方向进行;采用浸渍法制备的催化剂中Cu-Fe的相互作用增强,还原后催化剂中出现高分散的Cu和Cu/Fe合金物相,有利于直链醇的形成。Lu等[32]以胶态晶体为模板,通过乙醛酸盐路径制备出具有三维有序大孔结构的Cu-Fe催化剂。表征结果表明,该催化剂在合成气制备低碳醇反应中性能优异。 2.2.2 助剂和载体 Cu-Fe催化剂中一般添加Zn、Mn、K等助剂进行修饰。林明桂等[33]研究了Zn、Mn助剂对Cu-Fe催化剂合成低碳醇性能的影响。从表征结果和活性评价发现Zn不是作为结构助剂而存在,Zn的添加会降低催化剂的比表面积,但是有利于增强Fe的CO吸附能力。Mn的添加会促进Cu和Fe之间的相互作用,提高双金属的分散和协同作用。从催化剂活性来看,Zn会促进催化剂的活性,而Mn使催化剂的活性有所下降且C2+醇选择性也降低。Yang等[34]在采用高温熔融法制备Cu/Fe催化剂的基础上,探究了Pd助剂对Fe-Cu催化剂性能的影响。与不添加助剂Pd的催化剂相比,Pd的添加可以有效减少体系中CuFe2O4的量。此外,Pd的添加可以增强催化剂对于H2和CO的活化。提高催化剂活性和低碳醇的选择性,降低甲醇的选择性。Ning等[35]将锌和钾共同作用的Cu-Fe催化剂上,结果发现水煤气变换反应活性提高,且延缓了由于水的生成而对活性相的氧化作用。 Ding等[36]采用双峰载体用等体积浸渍法制备Cu-Fe催化剂。该催化剂具有两种纳米孔道结构。Cu和Fe物种的添加会改变载体的孔道结构,随着Cu/Fe物种比例的增加,体系的比表面积减小,催化剂中双金属物种的浓度较高。活性双金属位的增加以及孔道的空间效应提高了Cu-Fe的协同作用,提高了催化剂的活性,增强低碳醇合成的选择性。 由于Ni金属上CO的解离吸附能力与金属Co和Fe相比比较弱,所以对于合成气制低碳醇发应,研究比较多的是Cu-Co和Cu-Fe催化剂。Ni基催化剂主要用于甲烷化反应,下面主要介绍CuNi催化剂用于合成气制低碳醇的反应。Pereira等[37]以Ni基催化剂为基础,探究了Cu和碱金属Li的添加对催化剂性能的影响。以SiO2为载体通过浸渍法制备了Ni,Ni-Cu,Ni-Li以及 Ni-Cu-Li催化剂。 通过催化剂性能评价,发现与Ni基催化剂相比,Cu的添加不会促进低碳醇的合成,但Cu可以稳定催化活性。然而Li的加入则可以促进低碳醇的合成。红外光谱表征说明Ni基催化剂中,Cu的加入会抑制Ni(CO)x的形成,Li的加入可以稳定Ni(CO)x,且认为乙醇合成的活性位点是Li+修饰的Ni原子。Uchiyama等[38]通过共沉淀法制备NiO-TiO2催化剂,并研究了Cu/Na对于NiO-TiO2性能的影响。发现如果单独添加Cu和Na,醇类化合物的合成会受到一定程度的抑制。当Cu和Na共同加入到催化剂中时,低碳醇合成的选择性会明显提高。此外,当Cu添加到NiTi催化剂中时,会产生CuNi合金,导致CO在Ni上的解离吸附受到遏制。Wu等[39]以SiO2为载体,采用等体积浸渍法制备出一系列不同比例的Cu-Ni纳米材料。通过一系列原位表征方法研究了Cu/Ni比例对于Cu-Ni合金纳米颗粒的影响,表征发现双金属Cu-Ni之间存在着强烈的相互作用。当Ni含量较低时,Cu和Ni会在一定程度上发生分离,即形成Cu金属单质和Cu-Ni合金物相。然而,随着Ni金属含量的提高,Cu-Ni合金颗粒的粒径会变小。 合成气制乙醇反应机理复杂,包含多种基元反应,其中CO的解离吸附形成CHx和CO非解离吸附插入形成C-C键是催化剂制备的先决条件,其中Cu可以作为非解离CO的活性位点,费托合成中常用的Co、Fe和Ni金属都具有很强的CO解离吸附能力可以作为CO解离吸附的活性位点,构建具有双功能活性位点均匀分布的双金属催化剂是合成气制备低碳醇的关键。2.2 Cu-Fe催化剂

2.3 Cu-Ni催化剂

3 结语