番茄红素微粒制备工艺研究

2019-03-18贾新超王红霞焦丽娟高伟田洪徐建中

贾新超,王红霞,焦丽娟,高伟,田洪,徐建中*

(1.河北省天然色素工程技术研究中心,河北 邯郸 057250;2.晨光生物科技集团股份有限公司,河北 邯郸 057250)

番茄红素主要存在于番茄、西瓜、木瓜等成熟的果实中[1]。番茄红素是一种食品着色剂,可应用于蟹棒、饮料的着色保鲜,同时又是天然抗氧化剂,具有多项生理功能[2,3]。

番茄红素属于β-胡萝卜素的一种,化学性质不稳定,极易受到外界条件(光、热、氧)的影响,发生顺反异构化反应[4]。番茄红素属于脂溶性成分,在水中的溶解度非常小,大大限制了其在食品、调味品以及制药工业中的应用[5,6]。微胶囊化技术是包埋技术的一种,不仅延长了番茄红素的货架时间以及改变了番茄红素的水溶性,而且在香辛料、复合调味料行业中也有着广泛的应用[7-9]。本研究通过研磨工艺和喷雾-淀粉流化造粒参数的优化,制备出高稳定性番茄红素微粒产品,为其在食品、调味品等行业中的应用提供了理论依据[10]。

1 材料与方法

1.1 材料

番茄红素晶体(含量90%):晨光生物科技集团股份有限公司提供;牛骨明胶:罗赛洛(中国)明胶有限公司;蔗糖、普鲁兰多糖为食品原料;混合生育酚、抗坏血酸为食品添加剂。

1.2 仪器

L5T高剪切乳化机 英国Silverson公司; NNM05卧式砂磨机 诺研上海机械仪器有限公司;SY-6000喷雾造粒器 上海世远生物设备工程有限公司;Mastersizer 2000激光粒度分析仪 英国Malvern公司;UV1102紫外可见分光光度计 上海天美科学仪器有限公司。

1.3 试验方法

1.3.1 制备工艺

油相+水相→混合乳化→纳米研磨→喷雾造粒→微粒。

操作要点:将壁材溶解于70 ℃的纯净水中,再缓慢加入抗氧化剂,待抗氧化剂溶解后,缓慢加入番茄红素晶体,搅拌均匀后进行剪切乳化。将乳化液加入砂磨机进行研磨,最后对研磨好的料液进行喷雾-淀粉流化造粒。

1.3.2 研磨工艺优化的单因素试验

1.3.2.1 研磨转速的确定

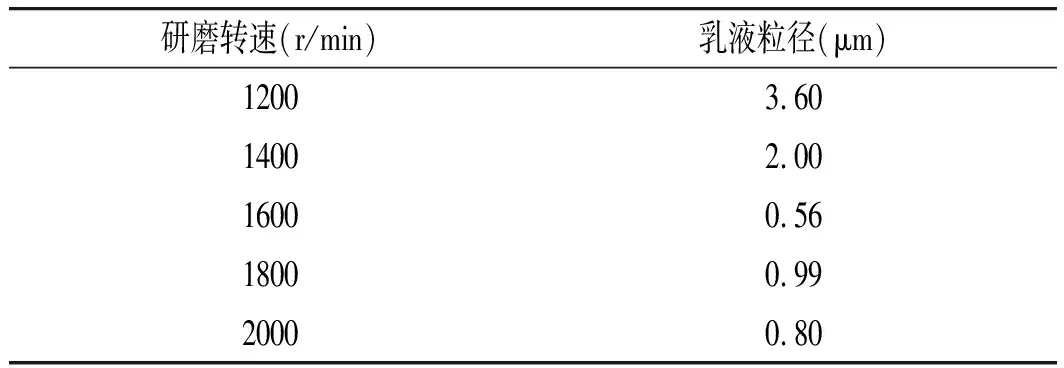

对用最佳配方制备的乳化液进行研磨工艺优化,选取研磨时间90 min、研磨介质填充率75%,研究研磨转速1200,1400,1600,1800,2000,2200 r/min对乳液粒径的影响。

1.3.2.2 研磨时间的确定

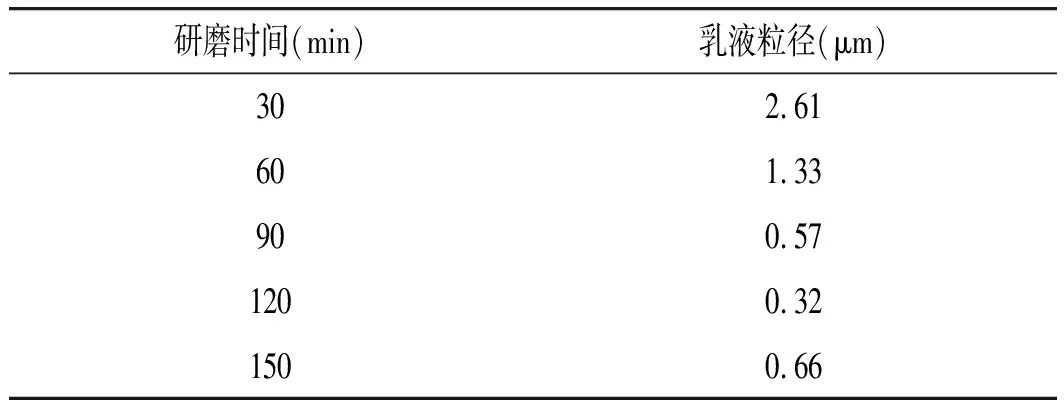

对用最佳配方制备的乳化液进行研磨工艺优化,选取研磨转速1600 r/min、研磨介质填充率75%,研究研磨时间30,60,90,120,150 min对乳液粒径的影响。

1.3.2.3 研磨介质填充率的确定

对用最佳配方制备的乳化液进行研磨工艺优化,选取研磨转速1600 r/min、研磨时间120 min,研究研磨介质填充率70%,72%,74%,76%,78%,80%对乳液粒径的影响。

1.3.3 喷雾-淀粉流化造粒工艺优化的单因素试验及正交试验

1.3.3.1 物料流速的确定

利用最佳配方制备乳化液,对淀粉流化床造粒过程中的物料流速进行优化。固定参数为喷头转速、物料黏度和进风温度,研究不同物料流速对微粒的微囊化效率的影响。

1.3.3.2 喷头转速的确定

利用最佳配方制备乳化液,对淀粉流化床造粒过程中的喷头转速进行优化。固定物料流速、物料黏度和进风温度,研究不同喷头转速对微粒的微囊化效率的影响。

1.3.3.3 物料黏度的确定

利用最佳配方制备乳化液,对淀粉流化床造粒过程中的物料黏度进行优化。固定物料流速、喷头转速和进风温度,研究不同物料黏度对微粒的微囊化效率的影响。

1.3.3.4 进风温度的确定

利用最佳配方制备乳化液,对淀粉流化床造粒过程中的进风温度进行优化。固定物料流速、喷头转速和物料黏度,研究不同进风温度对微粒的微囊化效率的影响。

1.3.3.5 正交试验

以淀粉流化造粒过程中的4个影响参数为考察因素,以微囊化效率为考察指标,每个因素设置3个水平,设计了四因素三水平进行正交试验[11,12]。

1.3.4 检测方法

1.3.4.1 番茄红素微囊化效率评定

微囊化效率是评价微囊化效果的最重要依据。微囊化效率是通过检测微粒表面的番茄红素含量,然后再检测产品中番茄红素的含量,微粒表面的番茄红素含量与产品中番茄红素含量的比值,即为微胶囊化效率,按公式(1)计算:

(1)

1.3.4.2 稳定性评定方法

稳定性的好坏是微囊化产品的重要指标,通过包埋处理可以提高热敏性物料的稳定性,延长其货架期,通过测定在不同条件下微粒产品中番茄红素的含量,含量保留率按公式(2)计算:

(2)

2 结果与讨论

2.1 研磨工艺优化

2.1.1 研磨转速

表1 研磨转速对乳状液粒径的影响Table 1 Effect of grinding rotational speed on the particle size of emulsion

由表1可知,研磨转速的大小对乳状液粒径有较大影响。乳状液色调随着研磨转速的增加,从紫红逐渐变成鲜红色,粒径逐渐变小。当研磨转速由1600 r/min增加至2000 r/min时,表面能逐渐增大,当比表面积超出了壁材和填充剂的载量时油相就会发生泄漏,番茄红素晶体聚集粒径增大,表明已发生破乳。综上,选择研磨转速为1600 r/min。

2.1.2 研磨时间

表2 研磨时间对乳状液粒径的影响Table 2 Effect of grinding time on the particle size of emulsion

由表2可知,随着研磨时间的增加,乳状液色调从紫红逐渐变成鲜红,乳液粒径逐渐变小,在研磨时间为120 min时,乳液粒径达到了1 μm,但随着时间的延长,150 min时,乳液粒径又逐渐变大,可能是乳液液滴容易破乳聚合导致粒径变大,微囊化效率在研磨时间为120 min时,乳液粒径最小,微囊化效率最高,因此确定最佳研磨时间为120 min。

2.1.3 研磨介质填充率

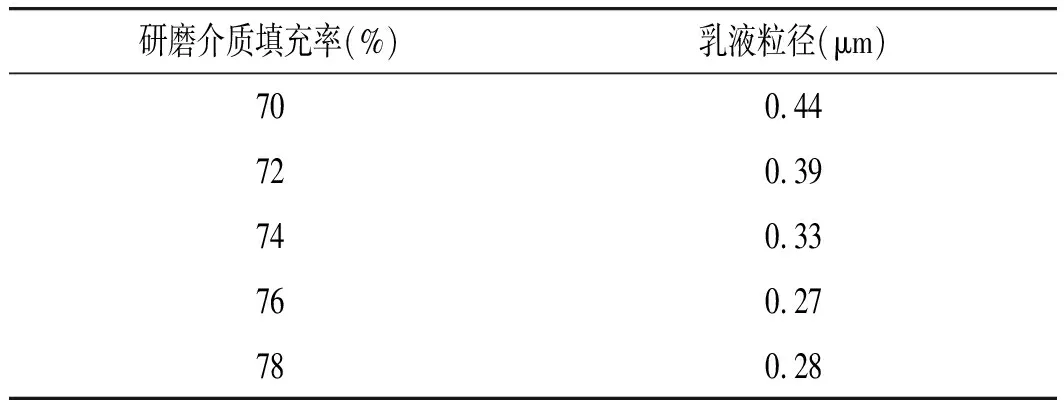

表3 研磨介质填充率对乳状液粒径的影响Table 3 Effect of filling rate of grinding medium on the particle size of emulsion

由表3可知,研磨介质填充率在70%~78%时,乳状液色调均呈鲜红色,当大于76%时,乳液粒径变化不明显,因此确定研磨介质的最佳填充率为76%。

2.2 喷雾-淀粉流化造粒工艺的优化

2.2.1 物料流速对番茄红素微粒的微囊化效率的影响

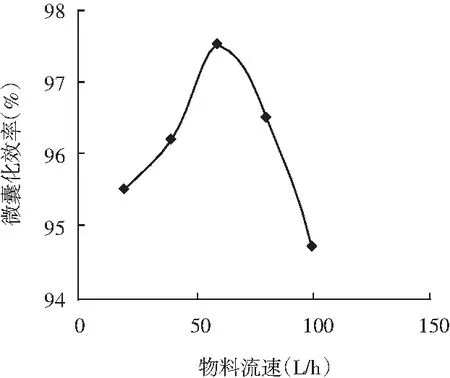

物料流速是淀粉流化床造粒过程中的重要参数,不仅关系到生产效率的高低,还决定着产品品质的好坏。通过先固定参数为喷头转速、物料黏度和进风温度,研究物料流速对微囊化效率的影响,测定结果见图1。

图1 物料流速对番茄红素微粒的微囊化效率的影响Fig.1 Effect of material flow rate on the microencapsulation efficiency of lycopene particles

由图1可知,在物料流速为60 L/h时,微囊化效率达到峰值。当物料流速大于60 L/h时,微囊化效率下降,可能是物料流速过大,产品干燥不完全,产品表面存在裂纹,导致微囊化效率降低。当物料流速为60 L/h时,微囊化效率最大。物料流速太低,形成的颗粒会很小;物料流速太高,物料在气流的冲击下当物料流速小于60 L/h时,在相同的进风温度情况下迅速干燥,产品表面也容易存在裂纹,导致微囊化效率降低。

2.2.2 喷头转速对番茄红素微粒的微囊化效率的影响

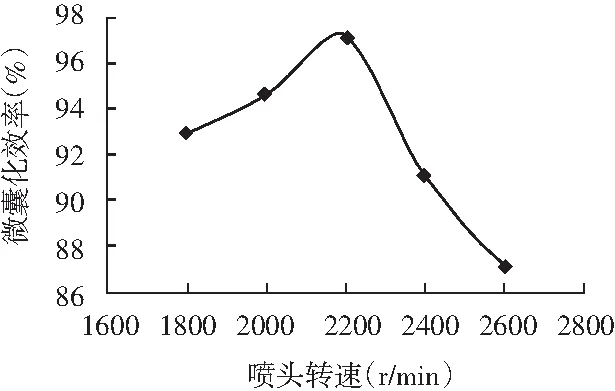

喷头转速是淀粉流化床造粒过程中成型好坏的重要参数。转速较小时,喷雾的液滴较大,很难形成喷雾造粒的效果;转速过大时,喷出的雾滴较小,最终形成的产品粒度较小,造成产品的比表面积增大,导致部分芯材泄露,微囊化效率降低。

图2 喷头转速对番茄红素微粒的微囊化效率的影响Fig.2 Effect of spraying rotational speed on the microencapsulation efficiency of lycopene particles

由图2可知,喷头转速为2200 r/min时,微囊化效率达到峰值。当喷头转速高于2200 r/min时,微囊化效率迅速下降。

2.2.3 物料黏度对番茄红素微粒的微囊化效率的影响

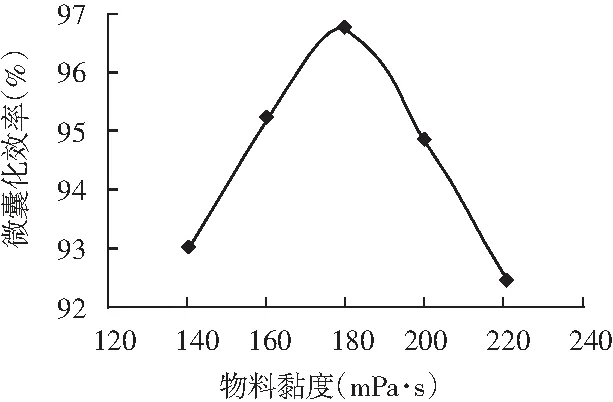

物料黏度不仅和物料的种类有关,和料液的固形物也密切相关。通过调整固形物的高低,制备出一系列不同黏度的乳液进行淀粉流化床造粒。由图3可知,物料黏度为180 mPa·s时,微囊化效率达到峰值。物料黏度低于180 mPa·s时,喷雾后的液滴会很细小,最终形成的微粒颗粒较小,比表面积增大,部分芯材包埋不完全。物料黏度太高时,喷雾过程中容易发生堵塞喷头,同时不能在气流的冲击下分散均匀,干燥后的产品粒度分布范围较大。

图3 物料黏度对番茄红素微粒的微囊化效率的影响Fig.3 Effect of material viscosity on the microencapsulation efficiency of lycopene particles

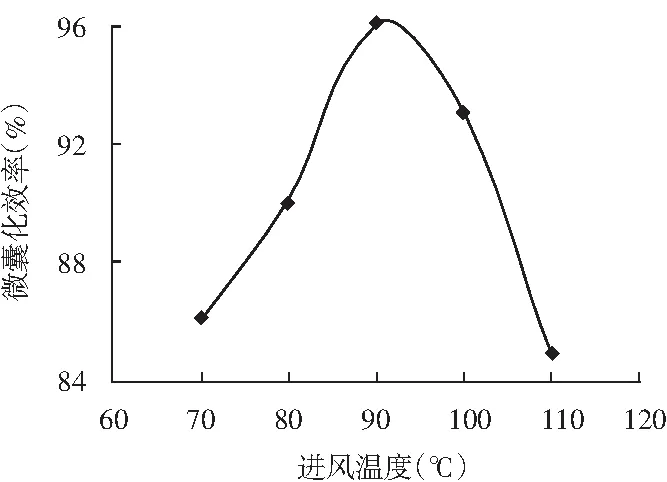

2.2.4 进风温度对番茄红素微粒的微囊化效率的影响

图4 进风温度对番茄红素微粒的微囊化效率的影响Fig.4 Effect of inlet air temperature on the microencapsulation efficiency of lycopene particles

进风温度是淀粉流化床过程中的重要参数。由图4可知,进风温度较低时,料液中的水分有部分来不及蒸发,造成干燥不完全,产品中水分含量偏高。进风温度较高时,水分蒸发速度过快,使得颗粒中含水率较低,对淀粉的粘附作用变弱,造成产品表面粘附的淀粉较少,二次包埋效果变差。当进风温度为90℃时,微囊化效率达到峰值。

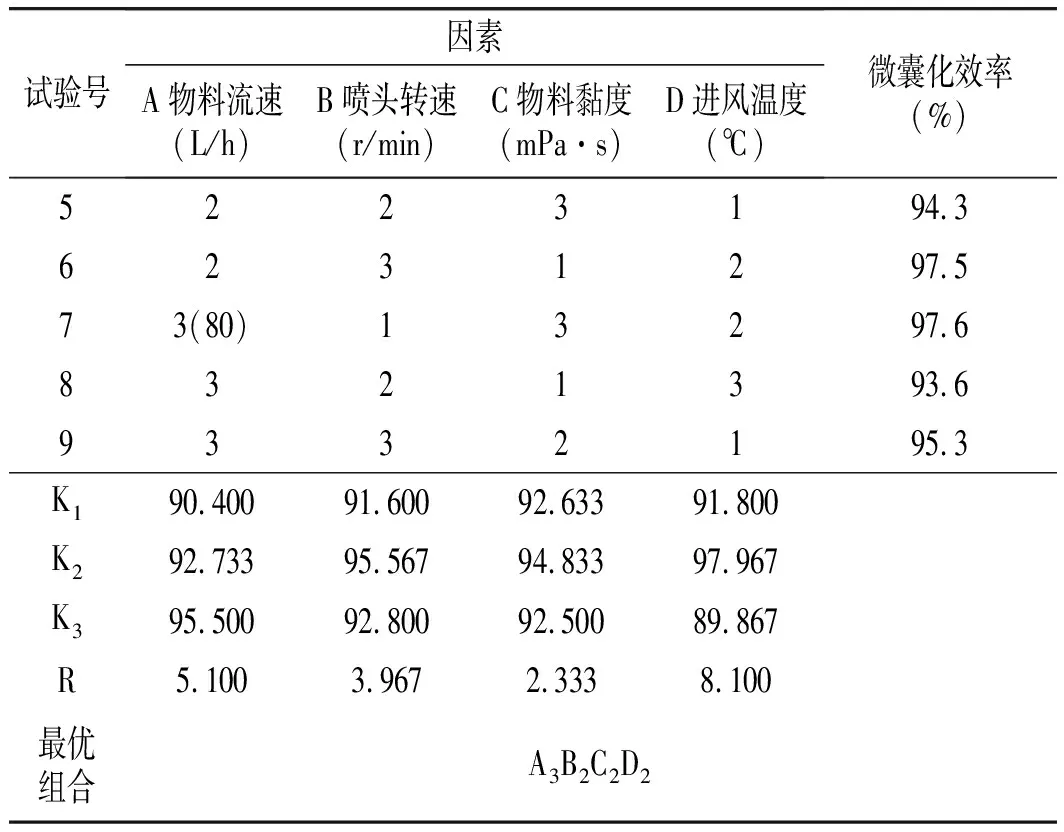

2.2.5 正交设计试验

以物料速度、喷头转速、物料黏度和进风温度为考察因素,以番茄红素微粒的微囊化效率为考察指标,设计了四因素三水平试验,采用L9(34)正交表进行试验,试验结果见表4。

表4 喷雾淀粉流化造粒技术参数的正交试验结果Table 4 Results of orthogonal test of spraying and starch fluidifying granulation technology

续 表

由表4中的极差R值大小可知,各因素的影响顺序为D>A>B>C,最优组合为A3B2C2D2。用上述确定的最佳配方,按照最佳工艺组合进风温度90℃、物料黏度180 mPa·s、物料流速80 L/h和喷头转速2200 r/min,重复进行3组试验,得出番茄红素微粒的微囊化效率的平均值为98.7%。因此,确定此工艺为最佳工艺。

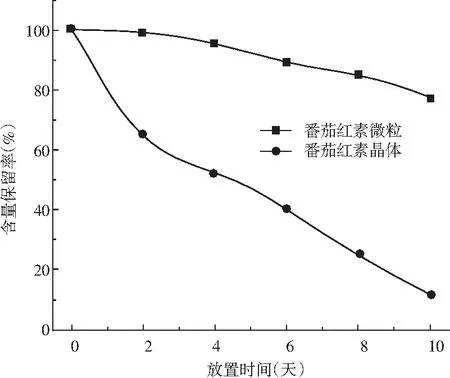

2.3 稳定性评价

在上述确定的最佳配方、研磨工艺和喷雾-淀粉流化造粒工艺的条件下所得番茄红素微粒和番茄红素晶体进行稳定性对比,稳定性条件为25 ℃、60% RH放置10天,每2天测1次含量,结果见图5。

图5 番茄红素微粒和番茄红素晶体的稳定性Fig.5 Stability of lycopene particles and lycopene crystal

由图5可知,番茄红素微粒的含量保留率明显高于番茄红素晶体,放置10 天后番茄红素微粒含量保留率较番茄红素晶体高65.09%,说明番茄红素微粒的稳定性显著高于番茄红素晶体。

3 结论

最佳纳米研磨的参数为研磨转速1600 r/min,研磨时间120 min,介质填充率76%。喷雾造粒参数:进风温度90 ℃、物料黏度180 mPa·s、物料流速80 L/h和喷头转速2200 r/min。番茄红素微粒在25 ℃、60% RH条件下放置10天的含量保留率较番茄红素晶体提高了65.09%。通过纳米研磨后制备的番茄红素微粒的稳定性显著高于普通番茄红素晶体。番茄红素微粒的水溶性、稳定性得到了明显的改善,为番茄红素提供了更广阔的应用领域。