圆颗粒硫酸钾造粒试验研究

2022-12-02向晓成

向晓成

(国投新疆罗布泊钾盐有限责任公司 新疆哈密 839000)

硫酸钾作为一种化学肥料,可同时为植物生长提供钾和硫两种养分,被广泛应用于烟草、甜菜、甘蔗、马铃薯、茶叶、棉花等忌氯喜钾经济作物的种植。施用硫酸钾肥料不仅能提高农作物的产量,还能提高农作物的品质,如提高烟草的可燃性,提高葡萄、西瓜的糖度,提高薯类的淀粉含量等[1]。目前市场上销售的硫酸钾肥料以粉末状为主,若将硫酸钾粉末成品造粒,可有效改善其流动性,防止在储运过程中产生结块、扬尘等问题,便于机械施肥,有利于提高肥料的利用率[2]。

国投新疆罗布泊钾盐有限责任公司(以下简称国投罗钾公司)利用罗布泊天然卤水资源制取硫酸钾,产能1 600 kt/a,是世界上最大的单体硫酸钾生产企业之一。现有一套挤压法颗粒硫酸钾生产装置,拟结合挤压法和团聚法[3-4]开发一种以罗布泊硫酸钾粉末成品和副产品(挤压造粒返料、旋风除尘返料)为原料的圆颗粒硫酸钾产品生产工艺,以解决挤压法成品颗粒不规整的问题。

1 试验材料与方法

1.1 试验材料

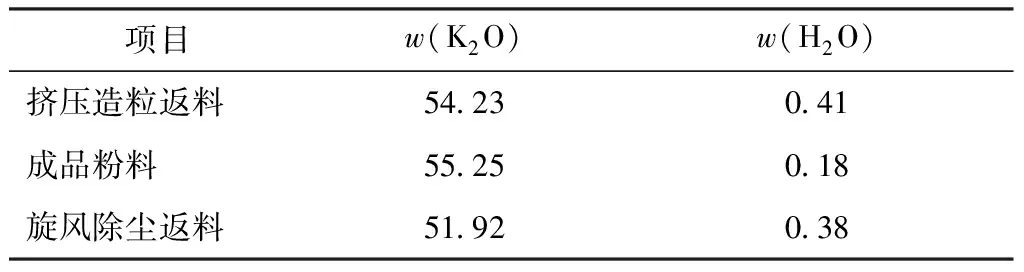

试验原料为国投罗钾公司自产的硫酸钾粉末成品和副产品,以及上海化工研究院有限公司试制的3#粉末造粒剂和4#液体助剂。原料化学组成见表1,挤压造粒返料筛分结果见表2。

表1 原料化学组成 %

表2 挤压造粒返料筛分结果

1.2 试验设备

主要试验设备见表3。

表3 主要试验设备

1.3 试验方法

取硫酸钾粉末成品和副产品按一定比例混合均匀后放入转鼓造粒机中,启动转鼓造粒机,运行一段时间后向其中加入3#粉末造粒剂,物料混合均匀后再加入4#液体助剂进行造粒。造粒完成后,调低转鼓转速,开始干燥。第1次烘干以起尘为分界点,物料起尘即暂停烘干,取出物料筛分,粒径大于4.0 mm的颗粒经破碎后与粒径小于2.0 mm的颗粒一起作为下一次造粒的返料,2.0~4.0 mm的颗粒再进行第2次烘干。当烘干时间达到设定值后,取出物料用筛网规格为2.0 mm的筛子精筛,筛除表面的粉料及破碎的小粒,粒径大于2.0 mm的颗粒作为成品取样送分析。同一条件下第2次造粒(即返料1)除返料先加入转鼓造粒机外,再补充与取出的成品质量大致相等的新原料,新原料的配比与第1次配比一致,转鼓内物料总质量始终保持在1 kg左右。第3次造粒(即返料2)除第2次造粒烘干后的返料外,再补充与第2次取出成品质量大致相等的新物料,依此类推。试验工艺流程框图见图1。

2 结果与讨论

2.1 原料配比对造粒的影响

以罗布泊硫酸钾粉料产品、硫酸钾旋风除尘返料、硫酸钾挤压造粒返料等3种原料的不同配比,考察造粒烘干后圆颗粒产品的颗粒强度、成品得率和颗粒圆润度等。

试验以挤压造粒返料量为变量,硫酸钾粉料产品量随之改变,硫酸钾旋风除尘返料量不变。试验设定造粒时间为10 min、造粒机转速为35 r/min、干燥时间为50 min、烘干温度为300 ℃,试验结果见表4。

表4 原料配比试验结果

从表4可以看出:当挤压造粒返料量为50%时,成品得率小于50%,Y3的试验结果最差。实验室试验的成品得率必须大于50%,否则在生产线上无法平衡。Y1与Y2的结果接近,Y1的成品得率较好。从所得样品也可发现,Y2中碎片颗粒稍多,主要是细粉过少,有粒子未被包入所致。综合所有指标,Y1条件最好。后续试验原料配比选用挤压造粒返料∶成品粉料∶旋风除尘返料为6.00∶2.00∶2.00。

2.2 助剂用量对造粒的影响

试验主要对3#粉末造粒剂用量进行考察,用量分别为0.5%(质量分数,下同)、1.5%、2.5%。4#液体助剂用量保持不变,均为1.5%,即对应助剂总用量2.0%、3.0%、4.0%。原料配比选用挤压造粒返料∶成品粉料∶旋风除尘返料为6.00∶2.00∶2.00,设定造粒时间为10 min、造粒机转速为35 r/min、干燥时间为50 min、烘干温度为300 ℃,试验结果见表5。

从表5可以看出:3#粉末造粒剂用量为0.5%(助剂总用量为2.0%)时,成品得率减少较多,不足50%,故不考虑此条件;3#粉末造粒剂用量增加后,产品得率都超过60%,说明3#粉末造粒剂用量应不少于1.5%;助剂总用量增加至4.0%(3#粉末造粒剂用量2.5%)时,成品K2O含量大于50%,符合硫酸钾产品标准要求。在K2O含量及颗粒强度符合要求的情况下,应尽量减少助剂用量,以降低加工成本、提高企业的经济效益,故选用3#粉末造粒剂用量为1.5%,助剂总用量为3.0%。

2.3 水分对造粒的影响

在硫酸钾圆颗粒造粒过程中,必须考虑物料中的液相量,以免影响物料的成球率。液相量过小,成球率低、粉尘量大;液相量过大,易产生大粒径颗粒且物料易黏造粒机内壁,导致成品率较低。在前述两项试验得出的最优试验条件下,设定造粒时间为10 min、造粒机转速为35 r/min、干燥时间为50 min、烘干温度为300 ℃,考察了加水量对成品得率的影响,试验结果见表6。

表5 3#粉末造粒剂用量试验结果

表6 加水量试验结果

从表6可以看出:当加水量过少(如S1),成品得率有所降低,尽管粒径2.0~4.0 mm的成品得率大于50%,但试验操作中实际取得成品粒径为2.2~4.0 mm,得率只有37.7%,故此条件不予考虑;当加水量过大(如S3),造粒物料很快结成大团,基本没有成品,此条件也不予考虑;S2含水质量分数基本在7%左右,试验结果较理想。理论加水量与实测水分稍有差异,可能是造粒设备吸附水分所致,也可能是加水过程中有少量损耗。

2.4 造粒时间对造粒的影响

在硫酸钾圆颗粒造粒过程中,造粒时间同样是一个重要的影响因素。造粒时间越长,颗粒越圆润密实;造粒时间短,颗粒外观毛糙、结构疏松,颗粒易松散。在原料配比、助剂用量及造粒水分含量最优条件下,设定造粒机转速为35 r/min、干燥时间为50 min、烘干温度为300 ℃,考察了造粒时间对成品得率的影响,试验结果见表7。

表7 造粒时间试验结果

从表7可知:造粒时间越长,颗粒强度越大;造粒时间越短,颗粒越松散,强度明显下降,且成品得率也随之降低。但造粒时间越长,负荷越大,生产成本增大。因此,在满足成品得率及颗粒强度的情况下,应选用较短的造粒时间,故选择造粒时间为10 min。

3 结语

(1)试验研究了通过添加助剂,以转鼓造粒方式生产圆颗粒硫酸钾产品的技术,其中挤压造粒返料、成品粉料、旋风除尘返料的最佳质量比为6.00∶2.00∶2.00,助剂最佳总用量为3.0%,加水质量分数约为7%;造粒最佳试验条件为造粒时间10 min、造粒机转速35 r/min、烘干时间50 min、干燥温度300 ℃、干燥机转速30 r/min。造粒机转速、烘干时间、干燥温度、干燥机转速不是造粒过程中的主要影响因素,因此试验时参照实际复合肥料生产过程中的造粒条件作为设定参数,不再进一步试验。

(2)造粒后成品中K2O的质量分数大于50%,颗粒强度大于15 N,水的质量分数小于1%。生产工艺在产品质量达到国家标准《农业用硫酸钾》(GB/T 20406—2017)中颗粒状硫酸钾优等品指标的基础上,克服了挤压造粒和团聚造粒方法的缺点,使生产圆颗粒硫酸钾成为可能。

(3)该生产工艺简单,成球合格率高(一般在60%以上),产量大,助剂用量少,氧化钾养分含量高。