沪通长江大桥静载试验车辆编组及加载轮位分析

2020-12-07蒋凡刘华岳青

蒋凡 刘华 岳青

(中铁桥隧技术有限公司,南京 210061)

随着配套技术和材料的突破,铁路桥梁跨入千米级时代。斜拉桥、悬索桥具有跨度大、造价低等特点,逐渐在铁路工程中得以应用。沪通长江大桥、连镇铁路五峰山特大桥等已经建成,川藏铁路的部分桥梁也计划采用特大跨悬索桥的结构形式。传统铁路荷载的无限长度加载与桥梁行业的发展不匹配,现行规范的无限长度加载与实际列车荷载存在差异。由于沪通长江大桥主航道桥跨度和影响线长度超过运营列车最大编组的长度,故设计阶段考虑了活载选取的经济性、合理性等因素。本文针对该桥成桥荷载试验,探讨如何优化加载列车的编组和轮位布置形式。

1 概述

1.1 工程背景

沪通长江大桥主航道桥为双塔三索面公铁两用斜拉桥,主跨跨度 1 092 m[1],桥跨布置为(140+462+1 092+462+140)m,见图1。其跨度远超同类桥型主跨630 m 的铜陵公铁两用斜拉桥。主塔塔身采用C60 混凝土结构,高330 m。采用铁路钢箱梁与桁架组合的三主桁结构,主梁横断面见图2。选用沉井基础,斜拉索采用三索面布置[2]。

图1 沪通长江大桥主航道桥跨布置(单位:m)

图2 主梁横断面(单位:cm)

1.2 技术标准

沪通铁路:双线I级铁路,中-活载,限速200 km/h,正线线间距4.6 m。

通苏嘉城际铁路:双线客运专线,ZK 活载,限速250 km/h,正线线间距4.6 m。

锡通高速公路:双向6 车道+侧应急停车带,公路-I级,限速100 km/h,总宽33.0 m[3]。

1.3 车辆编组及加载轮位研究的必要性

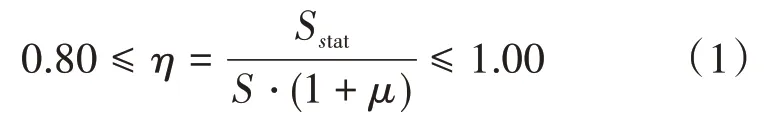

静载试验是将轮位加载在结构影响线最不利位置,从而得到桥梁结构在试验荷载作用下的结构响应。为此,要求试验荷载尽量模拟设计的标准活载。用试验荷载效率来表征模拟程度,根据现行铁运函〔2004〕120 号《铁路桥梁检定规范》[4]第 11.3.2 条要求,试验荷载效率须满足0.8~1.0的区间要求,不可实施时可以降低标准,但至少大于现行最大运行活载。

针对各个工况的静载试验,为了得出合理加载车辆的编组和确定加载轮位,需要对设计标准活荷载的最不利效应进行分析,使试验荷载的最不利效应满足[4]:

式中:η为静力试验荷载效率;Sstat为试验车辆加载产生的变形或内力的计算值;S为设计选取的理论活载同位置加载产生的变形或内力的计算值;(1+μ)为检定采用的动力系数。

主桥的跨径和全桥总长均超过实际列车及到发线的有效长度,而现行规范中的活载图示仅适用跨度168 m 内的钢梁,且中-活载中的车辆均布荷载区段按无限长度加载。对于设计的标准活载加载模式和加载长度的选取直接影响式(1)中S的合理性,进一步影响根据设计标准活载的选取规则而选取的车辆编组及其产生的效应。

如不考虑理论标准活载的加载长度,则有可能出现车辆编组过小而满足不了荷载效率的要求,更为严重的是有可能出现车辆编组过大,试验车辆牵引总重超出区段的牵引定数,使结构的内力、支座反力和变位过大,超出设计的要求。

2 活载加载分析

2.1 活载加载长度

为了使静载试验的荷载效率满足现行规范[4]要求,且由于各车道的设计活载类型已经确定,故要对设计阶段理论活载加载长度进行分析,进而确定实际选择的车辆编组及其加载轮位。

中-活载加载长度有3种模式[5]:

①到发线有效长度1 050 m;

②列车牵引定数5 000 t;

③无限长加载。

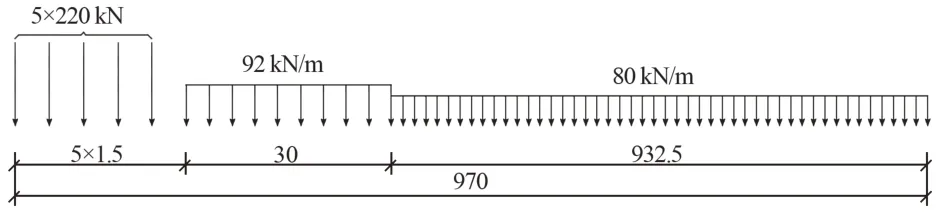

沪通长江大桥主航道桥沪通铁路侧中-活载采用考虑到发线有效长度1 050 m 的加载模式。考虑车站到发线前后各40 m 的安全长度,列车的总长可以达到970 m[6],荷载图示见图3,设计列车活载单线总重为78 460 kN。

ZK 活载的加载长度需考虑最长列车的长度和到发线有效长度等因素[7-8]。客运专线上列车采用动车组,最大编组16 辆,最大长度为427 m。荷载图示[9]见图4,设计列车活载单线总重为27 718.4 kN。

图3 中-活载加载模式荷载图示(尺寸单位:m)

图4 ZK活载加载模式荷载图示(尺寸单位:m)

2.2 活载总重

桥梁主跨(1 092 m)及总长(2 296 m)都远超过上述理论所选用的设计活载加载长度,为了达到试验荷载的加载效率,选取的试验车辆的荷载总重不能超过设计的荷载总重,使之尽可能在设计荷载的0.8~1.0倍。

确定了活载加载长度,即可确定设计活载的车辆活载总重。由于本项目为公铁两用斜拉桥,需要对公路及铁路活载进行组合。公路和铁路均为多车道,按TB 10002—2017《铁路桥涵设计规范》[10]第 4.1.4 条、第4.3.2 条和JTG D60—2015《公路桥涵设计通用规范》第4.3.1条、第4.3.2条规定进行活载横向折减[11]。车辆的横向分配系数= 车道数× 车道数折减系数×非线性放大系数×偏载系数×大跨折减系数。

沪通长江大桥主航道桥荷载满载试验加载按铁路(2 线中-活载+2 线ZK 活载)× 0.8+ 公路(6 线 × 横向折减系数0.55 × 纵向折减系数 0.93)× 0.75 进行加载。

3 加载轮位及车辆编组分析

3.1 加载轮位

计算得出主桥结构各控制截面的内力及位移影响线,根据影响线的趋势,选择荷载最不利组合位置进行加载,确定该工况下加载轮位的位置和范围。

以主航道桥中跨跨中挠度加载轮位分析为例,中跨跨中挠度影响线见图5,加载轮位应选择在中跨挠度影响线同符号区即最不利处进行加载。

3.2 车辆编组

图5 主航道桥主跨跨中挠度影响线

为了达到0.8~1.0 的荷载效率,可以先按照设计活载总重(包括公路面和铁路面活载)为控制值对车辆编组,加载轮位在最不利荷载位置。以主航道桥中跨跨中挠度车辆编组为例。由于中跨长1 092 m,设计的中-活载为满载布置970 m,ZK 活载为满载布置427 m,公路面公路-I也为跨中满载。

铁路列车编组考虑区间牵引定数5 000 t。

沪通铁路外线:2 台DF4C机车(2×1 380 kN,轴距21.1 m)+30 辆 满 载 C70货 车(30×936 kN,轴 距13.976 m)。

沪通铁路内线:2 台DF4C机车(2×1 380 kN,轴距21.1 m)+35 辆 满 载 C70货 车(35×936 kN,轴 距13.976 m)。

公路汽车编组按每车道10 辆,六车道共60 辆,纵向前车后轴与后车前轴按5 m 轴间距布置。按要求分布在铁路层及公路层。

铁路层所需 C70货车 65 辆,DF4C机车 4 辆,编组内车辆长度为531 m;公路层需60辆满载重汽车,编组长95 m。

根据上述影响线,在主跨跨中布载。将初定的车辆编组和加载轮位以静力荷载的形式计入结构有限元模型,提出静力荷载工况下的中跨跨中挠度值,并按式(1)计算出荷载效率,确定其是否在0.8~1.0。考虑实际编组车辆的轴重和轴距与设计活载的差距,可采用公路面局部配载、微调车辆数量及配合移动加载轮位的形式使荷载效率逼近但不超过1.0。加载轮位见图6。

图6 主航道桥主跨跨中挠度车辆编组及轮位示意

4 结论及建议

本文主要对沪通长江大桥设计活载加载标准进行分析,确定了静载试验工况下铁路车辆编组及加载轮位。结论如下:

1)主航道桥的中跨跨径和桥长均超过实际运行列车长度,设计采用的活载加载标准考虑了实际列车长度、车站到发线长度、适当安全储备等因素的影响。

2)为了验证设计理念以及桥梁在运营期的工作状态,荷载试验进行车辆编组及加载轮位选取时,必须考虑设计采用的理论活载。

3)依据设计活载加载标准选取加载车辆规格和数量并进行编组,按照控制断面的影响线确定加载轮位,考虑区间牵引定数确定所需机车数量。

4)由选取的车辆编组和加载轮位,得出初始荷载效率。根据该控制断面的试验内容进行编组优化,使该试验参数的荷载效率在0.8~1.0。

本文研究内容及思路对于超大跨径铁路桥梁、公铁合建桥梁的静载试验具有借鉴意义。大跨、重载是桥梁的研究方向,作为对实桥设计、施工检测的静载试验显得越发重要。应理清设计活载及其加载长度的选择,与之匹配去进行车辆编组并结合结构影响线选择加载轮位,通过适当方法优化车辆编组,使静载试验的结果满足要求。